小尺寸PCB外形加工技术分析

PCB制造相关

描述

摘 要

在PCB设计日益向高密度、多层化、小型化发展的今天,由于客户设计需要,仍存在一些线路相对简单、外形复杂、单元尺寸非常小的线路板。此类板件在批量生产时,如按常规加工方法进行制作,在外形加工过程中会出现外观不良、板边凸点、尺寸不符等品质异常,此异常需100%返工或人工处理,导致生产效率低,且易出现返修后外观、尺寸不良等缺陷。本文就此类板件的生产进行深入研究、试验、批量生产验证,找出一种高精度,高效率的加工方法。

1、前 言

尽管目前PCB技术的发展日新月异,很多PCB生产厂商将主要精力投入到HDI板,刚挠结合板,背板等高难度板件的制作中,但现有市场中仍存在一些线路相对简易,单元尺寸非常小,外形复杂的PCB,部分PCB之最小尺寸甚至小到3-4mm。因此类板件的单元尺寸太小,前端设计时无法设计定位孔,利用外定位方式加工易产生板边凸点(如图1所示)、加工过程中吸尘将PCB吸走、外形公差不可控、生产效率低下等问题。本文针对超小尺寸PCB制作进行了深入研究与实验,优化了外形加工方法,在实际生产过程中取得了事半功倍的效果。

2、现状分析

外形加工方式的选择关系到外形加工过程中的外形公差控制、外形加工成本、外形加工效率等多方面问题。目前常用的外形加工方式有铣外形和冲模。

2.1铣外形

通常而言,铣外形加工出的板件其外观质量好,尺寸精度高,但此类板件由于外形尺寸小,铣外形的尺寸精度反而难以控制。在铣外形时,由于受内锣圆弧,内锣角大小和铣槽宽度的限制,铣刀大小的选择具有很大的局限性,很多时候只能选择1.2mm,1.0mm甚至0.8mm的铣刀进行加工,由于刀具太小,走刀速度受限导致生产效率低下,且加工成本相对较高,故而只适合小量,外型简单,无复杂内锣槽的PCB外型加工。

2.2冲模

在加工大批量的小尺寸PCB时,生产效率低下的影响远高于外形锣铣成本的影响,此种情况下只能采取冲模的方式。同时对于PCB中的内锣槽,有的客户要求加工成直角,采用钻铣方式很难满足要求,特别是对于那些外形公差和外形一致性要求较高的PCB,更要采用冲模方式。单采用冲模成型工艺会增加制造成本。

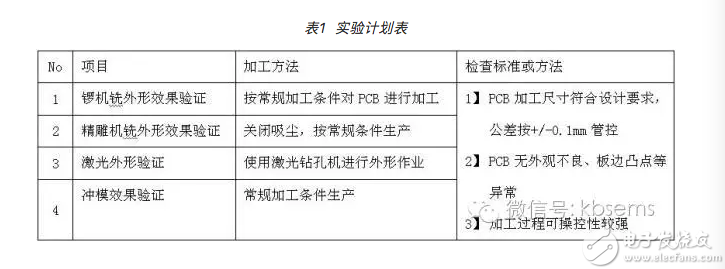

3、实验设计

根据我司对此类PCB的制作经验,我们从铣外形加工方式、冲模、V-CUT等方面展开深入研究与实验,具体实验计划如下表1所示:

4、实验过程

4.1方案一——锣机铣外形

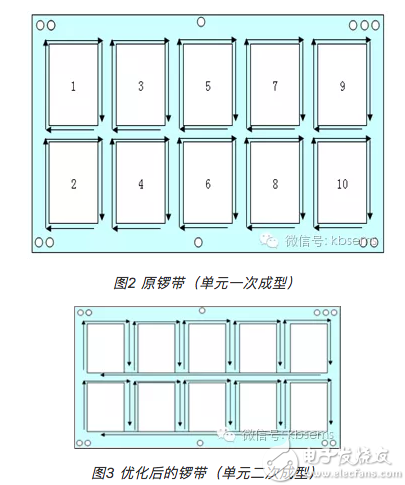

此类小尺寸PCB成品多无内定位,需在单元外加定位孔(图2)。当三边锣完后,最后一边锣完收刀时,板子四周均出现空旷区域,使收刀点无法受力,成品整体随着铣刀收刀的方向偏移,使成品在成形后收刀点出现明显凸点。因四周均已被铣成悬空状态,得不到支撑,因此增加了凸点及毛刺的发生机率。为避免此品质异常点,需将锣带进行优化,分两次铣板,先铣每单元部分区域,保证加工后仍有连接位使整体连接外形文件(图3)。

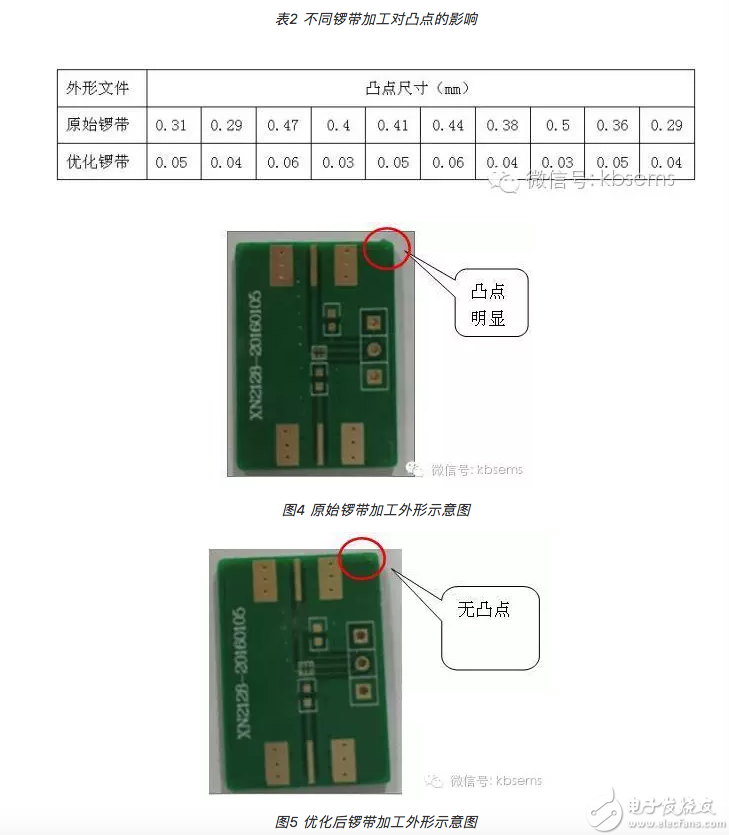

锣机加工实验对凸点的影响:按上述两种锣带进行加工,每种条件下随机抽取10pcs成品板,使用二次元进行凸点测量。原锣带加工成品板凸点尺寸较大,需人工处理;使用优化后的锣带加工可有效避免凸点产生,成品板凸点尺寸<0.1mm,符合品质要求(见表2),外观如图4、5所示。

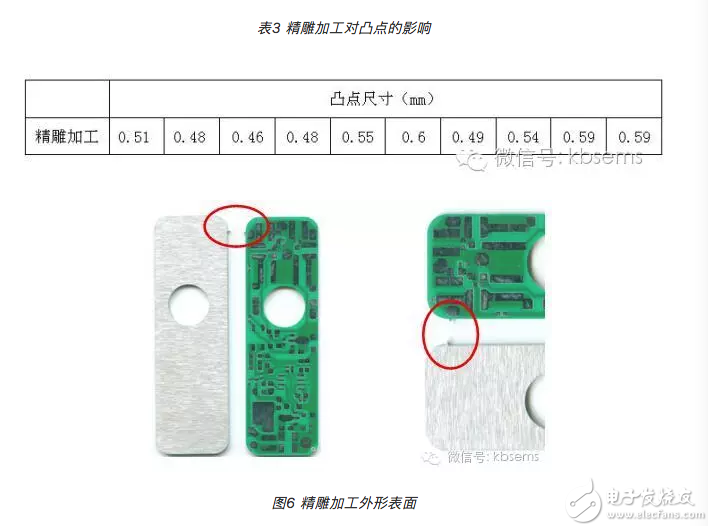

4.2方案二——精雕机铣外形

因精雕设备在加工过程中无法暂停,故图3内锣带无法适用。按图2内锣带生产,因加工尺寸较小,为防止在加工过程中成品板被吸尘吸走,加工过程中需关闭吸尘,并辅以盖板,使用板灰固定,以最小程度降低凸点的产生。

精雕加工实验对凸点的影响:按上述加工方法进行加工,可降低凸点尺寸,凸点尺寸见表3所示,凸点无法满足品质要求,需人工处理。外观如图6所示:

4.3方案三——激光外形效果验证

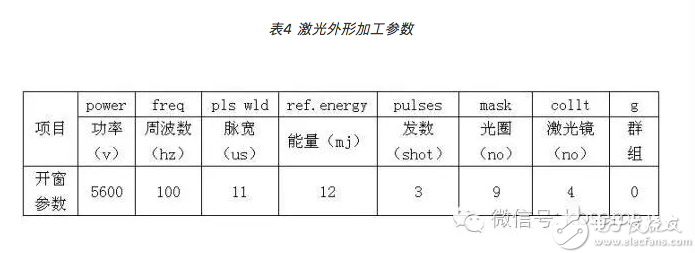

选取在线外形尺寸1*3mm之产品进行试验,沿外形线进行激光外形文件制作,按表4内参数,关闭吸尘(防止加工过程中板被吸走),进行双面激光外形。

实验结果:激光外形加工成品板无凸点产生,加工尺寸可满足要求,但激光外形后的成品会因激光碳黑污染板面,且此类污染因尺寸太小,无法采用等离子清洗,采用酒精擦拭无法有效处理(如图7所示),此类加工效果无法满足客户需求。

4.4方案四——冲模效果验证

冲模加工保证了冲压件的尺寸与形状精度,无凸点产生(如图8所示)。但在加工过程中易产生板角压伤异常(如图9所示),此类异常缺陷不予接受。

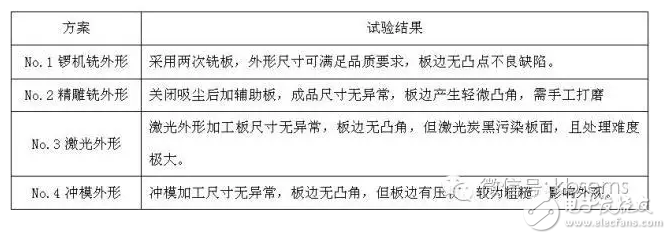

4.5小结

5、结 论

综上所示,针对外形精度公差为+/-0.1mm的高精度小尺寸PCB锣板中出现的问题,只要在处理工程资料时做出合理的设计,并根据PCB材料及客户需求选择合适的加工方式,很多问题便迎刃而解。本文仅供同行借鉴和参考,不足之处请大家指正。

- 相关推荐

- 热点推荐

- pcb

-

pcb外形和尺寸怎样去设计2019-12-09 2604

-

PCB尺寸和外形的设计2018-11-27 1377

-

介绍一种MEMS器件主流加工技术2018-04-12 11948

-

基于绿色机械加工技术的应用与研究2018-03-06 3439

-

PCB外形和尺寸如何设计_PCB外形和尺寸设计方法-华强pcb2017-12-25 3188

-

PCB加工技术2017-02-28 948

-

PCB加工技术参数2013-09-05 1636

-

PCB外形加工技巧2010-10-26 1496

-

PCB外形和尺寸的设计2010-03-15 3832

-

PCB外形加工培训教材 pdf2009-12-10 26210

-

FPC外形和孔加工技术2009-11-07 1535

-

PCB外形加工培训教材2009-05-16 4655

-

PCB外形加工钻削工艺2009-04-07 1317

-

印制板外形加工技术2006-04-16 1345

全部0条评论

快来发表一下你的评论吧 !