数字隔离可以提供紧凑,低成本的解决方案给有挑战性的设计

描述

简介

对于隔离系统的设计人员而言,数字隔离技术的快速发展正在产生新功能,大大简化了他们的工作。示例包括集成的隔离电源和真正的双向隔离通道,可以降低系统成本并节省电路板空间。通过从基于LED的光耦合器转向与标准代工CMOS工艺兼容的新型隔离器技术,推动了这些进步。它们使集成电路与芯片级微变压器封装在一起,从而将更多功能集成到单个封装中。

本文讨论了两种体现这些进步的器件。在第一个例子中,隔离电源,芯片级微变压器由开关,整流器和稳压器补充,以产生隔离的,稳压的DC-DC转换器;当与隔离数据通道集成时,它提供了完整的隔离解决方案。在第二个示例中,双向隔离,集成了必需的缓冲区和驱动程序,创建了一个隔离器,它具有真正的双向隔离通道,无需外部信号调理。

隔离电源: iso 电源

电流隔离用于跨安全屏障传输数据和/或电源,同时还阻止电流或电流流过该屏障。 ADI公司 i 耦合器 ® 系列 <数字隔离器的em> 使用芯片级微变压器来提供经济高效,节省空间的隔离。 i 耦合器技术引入“ 耦合器数字隔离器保护工业中的RS-232,RS-485和CAN总线,仪器和计算机应用程序 “(模拟对话 39 - 10,2005年10月)。

图1显示了一个4通道数字隔离器,它在一个封装中容纳三个骰子。两个CMOS接口电路(左侧和右侧)集成了驱动器和接收电子设备。中间管芯包含四个芯片级微变压器,每个微变压器在20-μm聚酰亚胺绝缘层的两侧包括金属(AlCu和Au)线圈。聚酰亚胺能够承受超过5 kV的rms一分钟。

不幸的是,在大多数需要隔离数据传输的应用中,隔离栅的两侧必须有隔离电源,或者它必须单独提供。系统设计人员通常通过使用分立元件设计隔离电源(包括具有适当隔离额定值的变压器)或购买商用现成的隔离式DC-DC转换器来引入隔离电源。

每种方法都有其优点和缺点。首先,可以根据应用定制隔离电源,允许系统设计人员根据应用要求优化其成本,隔离额定值,功率输出或其他重要规格。然而,缺点是定制解决方案往往体积庞大,需要安全认证,并且可能会延长开发时间。

另一方面,商用隔离电源可以缩短产品上市时间,但是它们会带来价格损失,并且可能无法针对特定应用进行优化。虽然尺寸比定制尺寸小,但它们仍然相当笨重,只有有限的表面贴装封装选项。

第三种方式是 iso Power,它结合了两种选择的好处。 i 耦合器数字隔离器在变压器上调节和驱动数据,如文章“使用微型片上变压器的高速数字隔离器。” iso Power使用相同的芯片级微变压器技术,但不是仅传输数据, iso Power使用开关,整流器和稳压器来产生与数据通道隔离程度相同的功率。

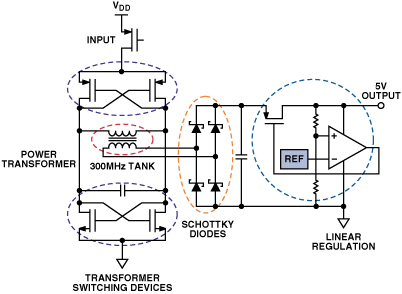

图2显示了ADuM5240,ADuM5241和ADuM5242的隔离电源部分,这是第一个具有 iso 电源的 i 耦合器产品。四个交叉耦合的CMOS开关产生交流波形,驱动变压器。在隔离侧,肖特基二极管整流交流信号。整流后的信号传递给线性稳压器,线性稳压器将输出电压维持在标称的5 V设定值。放弃其中一个隔离通道可以显着提高效率,以便通过隔离栅向变压器开关提供反馈。

图3描述了ADuM524x系列中使用的变压器。芯片级微变压器由6微米厚的金制成,由20微米的聚酰亚胺绝缘层隔开,能够提供大于5千伏的均方根隔离。由于变压器线圈直径仅为600μm,与传统变压器相比具有较低的L / R比,因此高效发电需要300 MHz的高频开关。

< p>如前所述,用于发电的变压器采用与隔离数据相同的过程。数据和电源通道之间唯一明显的区别是隔离栅两侧的调理电路。

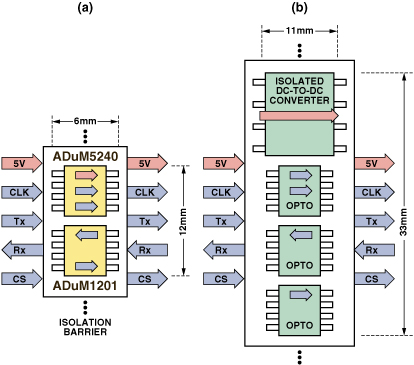

iso 电源示例

组合数据和电源ADuM524x系列采用单个小型可表面贴装封装,可显着节省尺寸并节省成本。图4显示了隔离SPI接口的典型物理配置。 i 耦合器 - 和 - iso 电源解决方案(图4a)使用ADuM5240和ADuM1201提供4通道隔离数据和高达50 mW的隔离电源,足够为ADC和远程传感器供电。它比使用三个光耦合器和隔离式DC-DC转换器的传统方法更紧凑,更便宜(图4b)。使用分立变压器和其他组件的第三种解决方案将消耗更多的区域。 ADuM524x iso 电源和ADuM120x i 耦合器产品的其他组合也是可能的,ADuM524x和大多数其他 i 耦合器产品的组合也是可能的。

isoPower解决方案的小尺寸和低成本为隔离传感器的放置和分配开辟了新的可能性,并降低了现有解决方案的成本,从而可以更广泛地采用隔离传感器。

<一个典型的例子是浊度传感器:它们测量液体溶液中的颗粒量,可用于确定一定体积水的清洁度。它们越来越多地用于家用电器,例如洗碗机和洗衣机,以节约水和改善清洁性能。传统设备在规定时间内冲洗或冲洗,高估所需的清洁水平,以确保在循环结束时负载完全清洁。然而,浊度传感器可以让系统知道何时停止清洁。该机器将使用最佳水量达到最佳时间,从而最大限度地减少浪费,同时最大限度地提高有用的清洁性能。

由于浊度传感器必须浸入水中,因此它们给设备设计师带来了两个挑战。首先,传感器必须足够小,以便在要放置衣服或餐具的空间内的任何地方不显眼地安装。因此,传感器的尺寸至关重要。其次,动力电路浸没在水中,因此传感器必须与系统的其他部分安全隔离。如果物理绝缘失效,则不得损坏用户和系统电子设备,并且不得有火灾。因此,必须隔离电源和数据。

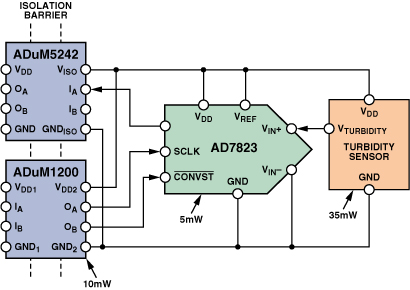

图5所示的框图演示了一种经济高效的解决方案。 AD7823低功耗ADC使用3线接口转换浊度传感器的模拟输出。数字化浊度数据通过ADuM1200和ADuM5242的电流隔离栅传输。 ADuM5242的50 mW隔离电源足以为ADuM1200,AD7823和浊度传感器供电。隔离器和转换器的组合面积小于100 mm 2 ,不包括外部元件。

双向隔离

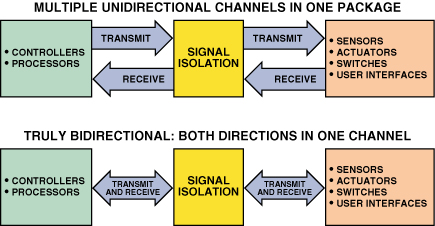

孤立地,术语双向传统上是指在一个封装中具有单独的发送和接收通道的隔离器 - 隔离器作为一个整体能够进行双向数据传输,但各个渠道是单向的。这种方法与RS-232,RS-485和SPI等通信协议兼容,但它与真正的双向通信协议不兼容,例如I 2 C ®,SMBus和PMBus,支持通过单个通道进行双向数据传输。图6中比较了双向和单向隔离。

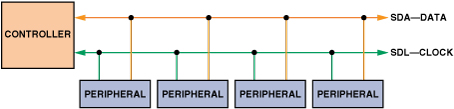

内部集成电路(I 2 C)总线是一种流行的2线双向通信协议开发用于在板载控制器及其外围设备之间提供简单,低成本,短距离的通信。 I 2 C总线限制了多个设备与主控制器共享一条总线的应用程序的成本,如图7所示。两条双向线 - 一条用于数据,一条用于时钟 - 过去以牺牲数据速率为代价实现低成本,因此I 2 C通常用于具有许多外设以低于1 Mbps的数据速率运行的系统中。使用以较高数据速率运行的有限数量外设的系统通常会采用SPI等协议。

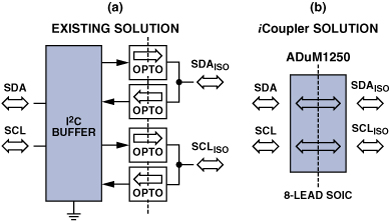

I 2 C隔离挑战是光耦合器基于只能在一个方向上传输的二极管,因此本质上是单向的。可以使用光耦合器隔离双向I 2 C总线,但实现并不漂亮(图8a)。特殊缓冲区用于将每个双向通道分成两个不同的通道:传输和接收。一旦分离,四个单向通道可以单独隔离然后重新组合。该解决方案需要四个隔离器,并将总线从两根导线扩展到四根导线。还需要额外的电路,使这种解决方案成本高昂,并且无法实现2线总线实现的最初目的:节省资金和空间。

好消息是通过采用在新的数字隔离技术中,用于分离,隔离和重组数据通道的电路可以集成到单个封装中。这种方法可以使用新型ADuM1250和ADuM1251热插拔双I 2 C隔离器实现。图8b说明了 i 耦合器解决方案的紧凑程度。

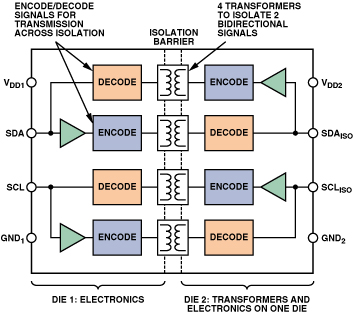

图9显示了如何在封装内实现双向隔离。正如分立式解决方案采用缓冲器将两个双向通道分成四个单向通道和四个隔离器一样,ADuM125x也是如此。不同之处在于所有电子元件都集成在一个IC上。设计人员只看到2线接口,整个器件小于40 mm 2 ,与光耦合器/缓冲器解决方案相比减少了90%,光耦合器/缓冲器解决方案占用了约350 mm 2

未来隔离解决方案

正如这些例子所示,数字隔离继续为具有挑战性的设计问题提供简化和新颖的解决方案。这是通过使用标准铸造工艺以低成本实现的,这些工艺能够集成传统隔离解决方案中通常不具备的功能。在不久的将来,我们可以期待看到进一步的进步, iso Power被集成到越来越多的隔离应用中;我们还可以期待看到其他新的解决方案来隔离比I 2 C更复杂的总线。

- 相关推荐

- 热点推荐

- 数字隔离

-

具有TPS61085的低成本1W隔离电源解决方案2024-10-10 382

-

高效率4类PoE应用低成本解决方案含BOM表和原理图2018-12-29 3864

-

低成本大容量Skylake平台系统电源解决方案2018-12-18 1700

-

数字电源中隔离的原因及方式2018-11-20 1877

-

低成本LCD偏置电源分立式解决方案2018-11-19 3605

-

伺服控制解决方案,满足你的电机控制方案需求2018-10-25 3583

-

通过USB-C提供隔离电压的低成本参考设计包括原理图和BOM2018-08-27 2082

-

高PF升压型低成本恒压或恒流驱动解决方案-BP26082017-09-27 8083

-

基于ADI iCoupler系列的数字电源隔离解决方案2017-08-30 9055

-

低成本蓝牙串口模块解决方案2014-03-21 3008

-

医用低成本自动示波法血压测量仪解决方案2010-12-21 2999

-

4-20mA一路转多路信号隔离放大低成本、小体积解决方案2008-12-26 5803

全部0条评论

快来发表一下你的评论吧 !