行内人应该掌握的高级防御子系统的热挑战

描述

随着小型弹药和无人系统等小型外形的不断推动,国防部正在推动电子系统集成和处理密度的界限。虽然现在越来越小的占地面积已成为现实,但通常不考虑散热的挑战;然而,应对热量挑战以确保长期可靠和可重复的系统性能现在正成为系统设计中更重要的部分,特别是在考虑许多航空航天和国防系统必须运行的极端温度范围时。为了满足未来的系统尺寸,重量和功率(SWaP)需求,需要将越来越多的系统设计时间分配给热挑战。

集成驱动热挑战

进一步回顾这一挑战,考虑一个典型的射频接收器和发射器,它可以作为军用无线电的基础,雷达系统的元件数字化,或无人机或高级弹药的通信链路,类似于图1所示。取决于在运行频率和具体应用方面,系统需要集成一系列关键功能和技术才能实现最佳性能。

RF前端需要功率和低噪声放大器,很可能基于GaAs或氮化镓。混频级,中间放大器和合成器将在GaAs或SiGe上开发,数字转换器和FPGA节点在CMOS上开发。这可能导致在信号链中使用四种或五种不同的技术,并且具有更多的工艺几何变化。高度集成这些可能导致需要在几平方英寸的热通道中耗散50 W或更多。

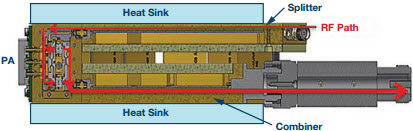

广泛应用于雷达和电子战系统的GaN基功率放大器(PA),在系统要求和功率密度方面存在其他挑战。例如,图2中所示的两个GaN MMIC每个耗散80 W并且多个PA组合在一起。

为了优化SWaP和成本,需要彻底了解热设计。将关键部件的温度保持在其操作范围内。从热学角度来看,每种技术和应用都有其自身的挑战,但降低SWaP的动力集中了热密度。因此,需要从多个角度审查散热,因为在MMIC的栅极中产生的热量通过多个层和界面以连续链的形式流动,直到它最终到达与周围环境的连接点。必须检查整个链的系统热优化,SWaP和成本。

虽然对系统尺寸减小的关注肯定会使热挑战变得更加复杂,但是先进的工艺节点可以立即减轻并增加设备集成。先进的SiGe和CMOS节点通过增加集成数字信号处理功能,可显着降低功耗,从而提高集成度。这支持增强的功能,通常与上一代架构的功率相同。 GaN器件的较高结温降低了这些单个元件的冷却要求。但是,流程节点迁移不足以应对系统小型化似乎变得更快的热挑战。

模拟是关键

虽然原型构建和测试在确认设计假设方面仍然至关重要,但开发时间和高成本会妨碍基于硬件测试的高效优化。因此,详细的模拟是必不可少的,可以快速评估多个系统的变化。需要从整个系统的角度评估系统权衡。需要多个模型水平和工具,因为几何形状可以从亚微米门到仪表外壳扩展六个数量级,并且发挥中的发热和传递机制可以包括传导,对流,辐射和EM能量。建模和仿真方法可实现快速性能和成本权衡,从器件门级到系统级元件布局,零件设计和材料选择,或风扇和散热器规格进行优化。

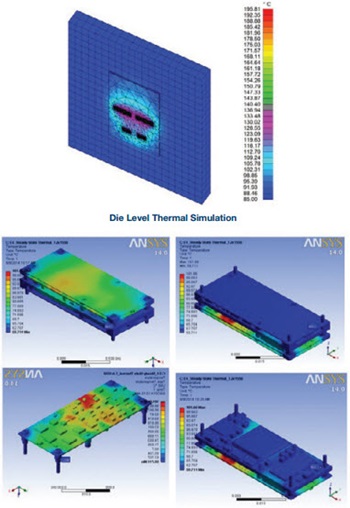

最大度数自由来自系统设计人员,他们对整个系统链进行设计控制,从MMIC门级到周围环境,实现全面的权衡。图3显示了系统,电路板和芯片级仿真的示例,可以实现对热挑战的完整系统方法,仿真结果可能会影响器件位置和器件修改。

完成这种收缩分析通常需要多个模型和软件包。专门的分析技术,如用于流体/空气对流的计算流体动力学(CFD)代码或RF损耗的电磁仿真,每种技术之间需要进行切换。

例如,用于雷达或电子战系统的机架式空气冷却大功率固态放大器可能需要以下内容:

微米级有限元分析(FEA)

用于确定射频线路中产生的功率的电磁损耗分析

底盘有限元分析

气流和气流的CFD分析对流到环境条件

最大温度增量通常发生在最大热浓度的位置,最终靠近闸门。在图2中,通常70%的温度从环境温度升至结点是在MMIC内。在某些情况下,雷达系统的功率密度现在超过6 W / mm,这使得模拟权衡变得更加关键。

选择正确的材料

选择和使用用于散热的非常高的导热材料显然是至关重要的。例如,用于雷达的最新功率放大器中使用的高功率密度GaN管芯 - 基板通常是SiC,第一附着层是AuSn焊料。超过0.005“的材料,热通量密度可从13,000 W /mm²降低到24 W /mm²。随着热量继续流过系统,其扩散将继续降低其磁通密度。但是,材料的选择严重受热膨胀系数(CTE)匹配,对地电导率以及操纵材料的成本和能力的限制。

CTE不匹配会导致基板开裂或粘接层(如焊料和环氧树脂)脱层。冷藏和工作温度是航空航天和国防系统性能标准的关键方面,往往会产生最大的CTE驱动应力,因为焊料和环氧树脂设计用于在高温下加工。如果分离处于高热浓度区域 - 例如直接在高功率FET下,即使温和的分层也会对模具的热性能产生灾难性影响。将被测设计的IR图像上的热点温度与相同设计的已知良好图像进行比较是在评估新材料时识别早期分层的有用方法。环氧和烧结银制造商正在开发具有较低弹性模量的产品,以吸收CTE应力,同时仍保持相对良好的热性能。靠近模具的导热性是一个关键的材料研究领域,具有极高的导热性材料,如金刚石。

成本和SWaP的材料优化

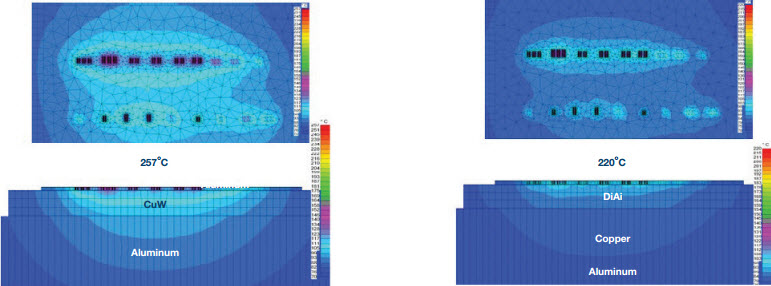

随着防御系统继续看为了降低SWaP和成本,在成本,重量和尺寸目标方面的性能权衡决策总是在系统架构和热权衡中交织在一起。金刚石复合材料等材料的使用似乎很难证明是合理的,然而,即使是散热器中的这些材料中的一小部分,在模具附近的高热量区域也可以大大降低设备温度并节省其他部件的成本和重量。图4比较了在铝基底上用CuW载体建模的60 W GaN管芯与在铝基底上的铜嵌件上的金刚石铝基质材料载体相比较。后者将结温降低了37°C以上,提高了系统性能和寿命,同时还可以在系统的其他地方实现其他SWaP和成本权衡。

在其他示例中,对流冷却系统(例如安装在机架上的系统)可能受到散热器底座上的大温度增量以及散热片到周围空气的挑战。散热器和风扇选择具有显着的成本和性能影响,还需要从系统级角度进行指定。对于给定的散热器体积,更好的性能是由更高的对流传热速率驱动的,这需要更大的背压,例如来自更紧密的通道或破坏边界层的交错/开槽翅片,这反过来需要更大且更耗电的风扇。风扇的选择也会影响性能,轴流风机通常最容易设计并为低压系统提供高容量,而离心式风机或鼓风机能够承受更高的压力,但体积更小。

最后,散热片材料的选择范围可以显着影响成本,但在许多情况下,使用切削铜散热片似乎提供了良好的性能和成本平衡。嵌入式热管也可以是极佳的低重量设备,可大大提高散热器基板的有效导热性,但它们不适用于所有具有高 g 力环境的环境作为特定问题。

解决今天的挑战

虽然看起来热挑战在许多权衡中是不祥的,但使用系统方法可以实现平衡成本,尺寸和性能的解决方案。先进的仿真为快速决策提供了支柱,可以实现从模具中的浇口级到整个系统的详细分析,以及散热器和散热器的影响。使用这些先进的模拟,可以进行其他权衡,从材料选择到冷却技术和最佳布局。

在MMIC级别和系统级别做出设计决策,使高热量集中系统成为可能。 KHPA-0811W 2 kW固态功率放大器和HMC7056集成上变频器和PA说明了实现优化系统级散热解决方案的示例。两个示例均采用最新的MMIC工艺,MMIC设计,基板和布局均受到全系统热分析的影响。两者都需要详细的仿真分析,仔细的元件集成,布局以及材料选择,以便为便携式系统设计的HMC7056平衡性能和成本。

显然,系统和MMIC设计都在控制之下同一设计团队帮助实现这些权衡,最终为未来的航空航天和国防系统提供最高可靠性,成本和性能优化的解决方案。

- 相关推荐

- 热点推荐

- 防御系统

-

知语云智能科技无人机防御系统:应对新兴威胁的先锋力量2024-02-26 8841

-

一种动态防御策略——移动目标防御(MTD)2024-01-04 2144

-

ECG子系统设计主要挑战及应对方案2023-11-23 344

-

应对先进防御子系统的热挑战2023-01-06 1156

-

远程患者监护系统面临挑战有哪些2022-11-04 754

-

热概念增强DRAM内存子系统设计2022-07-12 1304

-

多声道音频技术是什么?PC音频子系统面临哪些设计挑战?2021-06-04 1544

-

电子系统设计所面临的挑战是什么2021-04-26 1849

-

热失控扩散的防御措施有哪些2020-01-16 3053

-

FPGA/SDI子系统中的高速板布局挑需要面对哪些挑战?2019-08-06 2407

-

汽车电子系统苛刻挑战谁来应对2019-05-13 1789

-

ECG子系统设计的六大主要挑战及应对的方法建议2018-06-24 11578

-

电力电子系统热管理问题的研究2010-06-24 1005

-

物联网之珠宝店防御-新年之初日本银座盗窃案分析!2010-01-13 3015

全部0条评论

快来发表一下你的评论吧 !