控制模拟量输入模块中的隔离问题及解决方法

描述

简介

在高端工厂自动化应用中(如油气厂和电厂),常会要求多路采集通道与通道之间进行隔离,其中高耐压、小尺寸、低EMI、高可靠性和低成本等要求在通道间隔离设计中别具挑战性。通常目前现有成熟方案,标准模块实现的通道密度往往仅限于四个通道或八个通道,通道间隔离只能承受数百伏特耐压。

本文将简要讨论在过程控制中模拟量输入模块中的隔离问题以及其传统解决方法,然后将提出一种替代性的高密度、易于设计的通道间隔离模拟输入模块的完整解决方案。测试结果表明,这个16通道、2.5 kV rms通道间隔离演示模块可以轻松通过EN55022 Class B和Class A的IEC辐射标准。

过程控制模拟量输入模块中的隔离

电气隔离原理是以物理和电气方式分开两个电路,使二者之间无直接传导路径,但仍然可以交换数据和电源。这通常是通过变压器、光耦合器或电容来实现的。隔离用于保护电路和人,隔断接地环路,提高共模电压和噪声抑制性能。

一般地,过程控制的输入要么采用组块隔离,要么采用通道间隔离(见图1)。对于组块隔离,多路输入通道组合在一起以共用一组隔离器,包括电源隔离和信号隔离。与通道间隔离相比,这样可以节省成本,但限制了组中通道间的共模耐压,这意味着这些通道和设备将被建议安装在相同区域中。通道间隔离(如图1右侧所示)相比前者在适用稳定性等方面会大大改善。话虽如此,每通道却需要更高的成本,因此工厂设计人员必须仔细评估和权衡。

在通道间隔离设计中,每个通道都需要专用的电源隔离和信号隔离。隔离是限制输入模块通道密度、EMI、成本和可靠性的主要因素之一。在之前的新设计中,每个通道用数字隔离器来实现数据隔离,典型的数字隔离器(如ADuM141E)有四个隔离数据通道,采用16引脚SOIC (6.2 mm × 10 mm)封装。但是,每个通道仍然需要电源隔离。接下来,我们就来讨论一下三种传统的电源隔离方法:多抽头变压器、推挽式设计和隔离式DC-DC模块的优缺点。

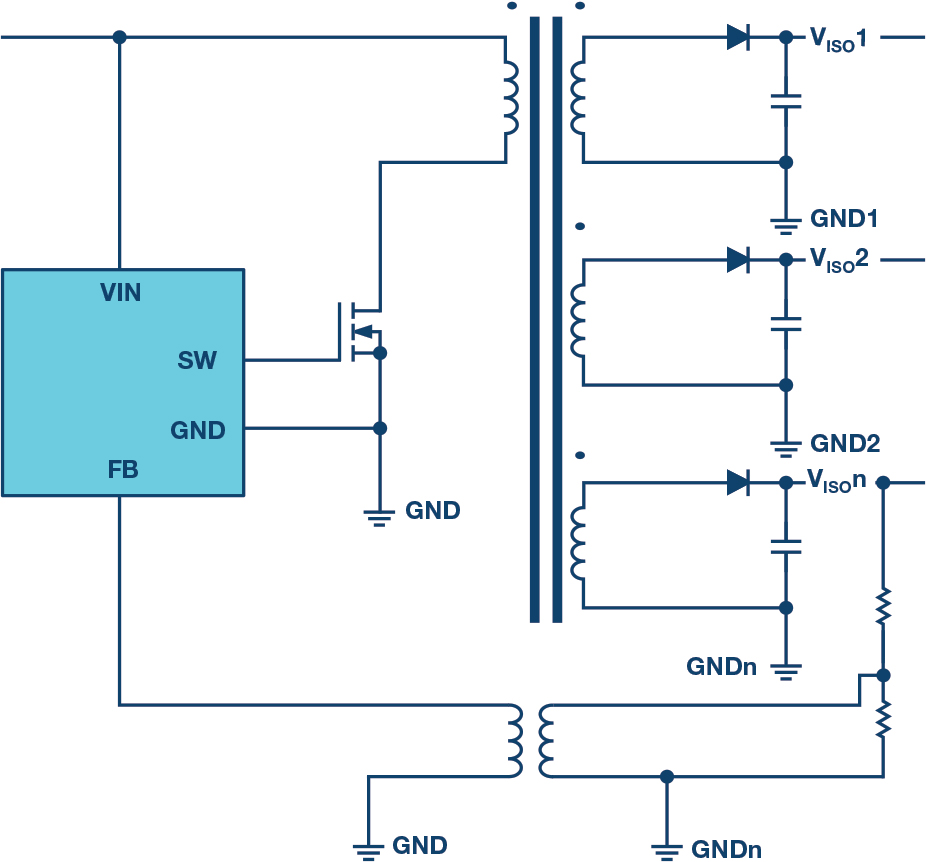

图2所示为带有一个多抽头变压器的反激式隔离DC-DC架构:一个反激式转换器驱动变压器,在抽头上产生多个输出。这是一种成熟的电源架构,但在过程控制应用中有六大劣势:

变压器需要具有多个抽头和降低EMI的屏蔽层。在小尺寸封装中很难实现这一目标并保证足够的可靠性。

反馈控制环路只能使用一路通道,意味着只能对其他通道进行更为松散的调控。为了确保工作的可靠性,就需要对此进行仔细的评估。

通道密度很大程度上受到具体变压器放置方案的限制。对于来自各个抽头输出端的电源,变压器置于模拟输入模块的中央,每个输入通道围绕变压器呈扇出形排列,将模拟输入模块卡通道限制为四个或八个。

来自其中一路通道的干扰噪声可能通过变压器抽头之间的耦合扩散到其他通道中。

隔离所能够承受耐压等级。多抽头变压器只能实现几百伏特的通道间隔离,除非其采用特殊绝缘材料或设计,然而那样做会大幅增加变压器成本。

定制变压器取得UL/CSA认证的成本很高。

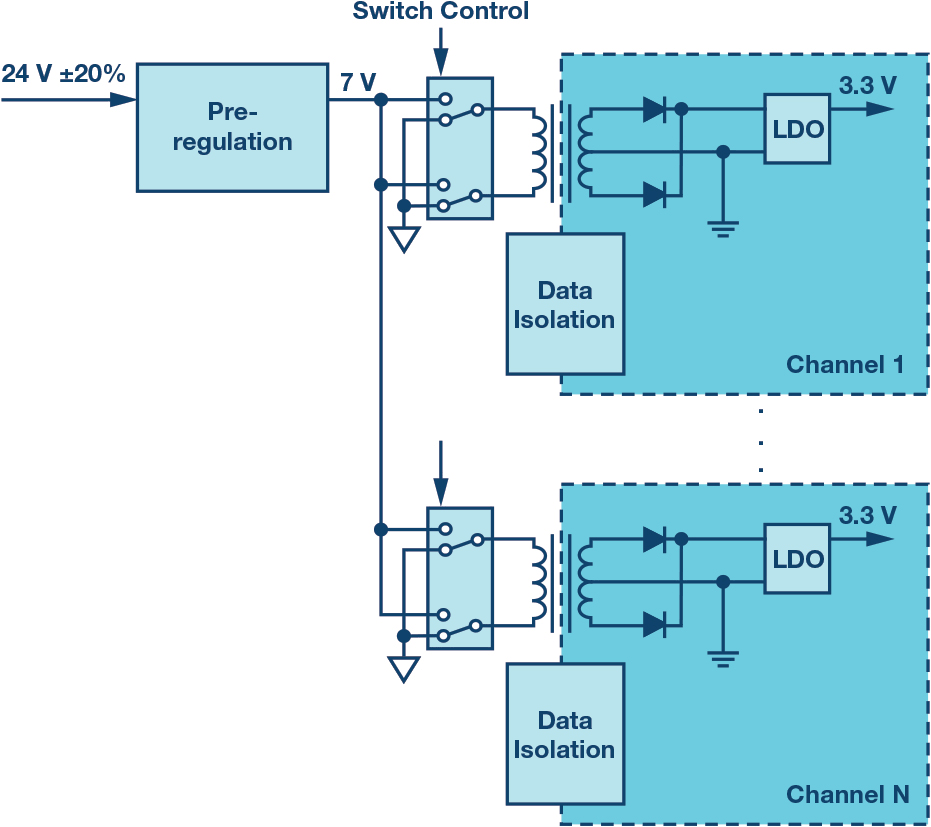

第二种方法是每个通道使用独立的变压器,并用推挽法来隔离各个通道。这种方法不使用反馈,而用适当调节的电源(如7 V)来驱动各个变压器,然后用LDO在副边做进一步调节。这种方法是可行的,因为副边上的电流消耗相对较低,使得充分调节成为可能。

这种方法的不足之一是需要进行预调节,每个通道还要使用额外的元件。所选变压器必须符合要求的隔离额定值。预调节、变压器、开关和每个通道需要的LDO会占用电路板空间,增加成本。同时还需要进行大量评估,确保各个条件下都已达到充分调节。

使用经UL/CSA认证的表贴式隔离DC-DC模块可以大幅简化隔离式电源设计的复杂性,并使隔离耐压电压等级有一定程度提升。即便如此,其成本仍然较高,而且体积并不能有效减少,并且一般只能通过EN55022 A类标准。这些模块也可能存在传导性电磁干扰问题,因为多数模块的PWM频率为降低电磁辐射干扰都低于1 MHz。同时,多数过程控制模拟量输入模块的模拟侧电流消耗不到10 mA,远远低于市场上的多数隔离式电源模块标称值。

上面讨论的三种传统方法都难以同时达到隔离性能和成本要求。这些方法还要求每个通道采用独立的数据隔离器,进一步增加了空间要求和成本。如果电源隔离可以作为数据隔离器的一部分,则结果会怎样?事实上这一点可以做到,并且也已经成为现实。

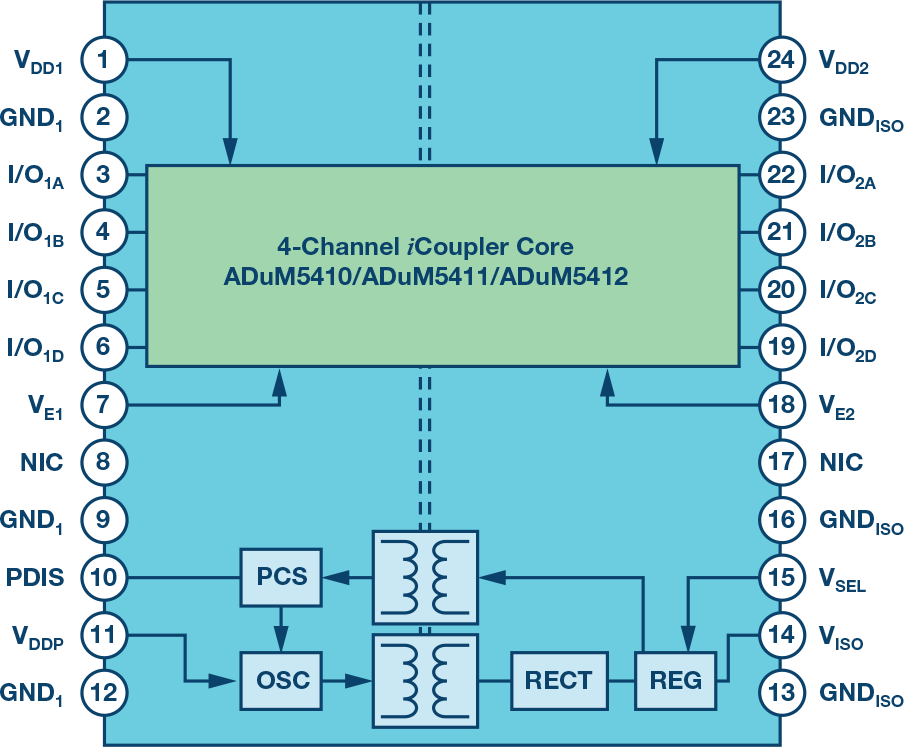

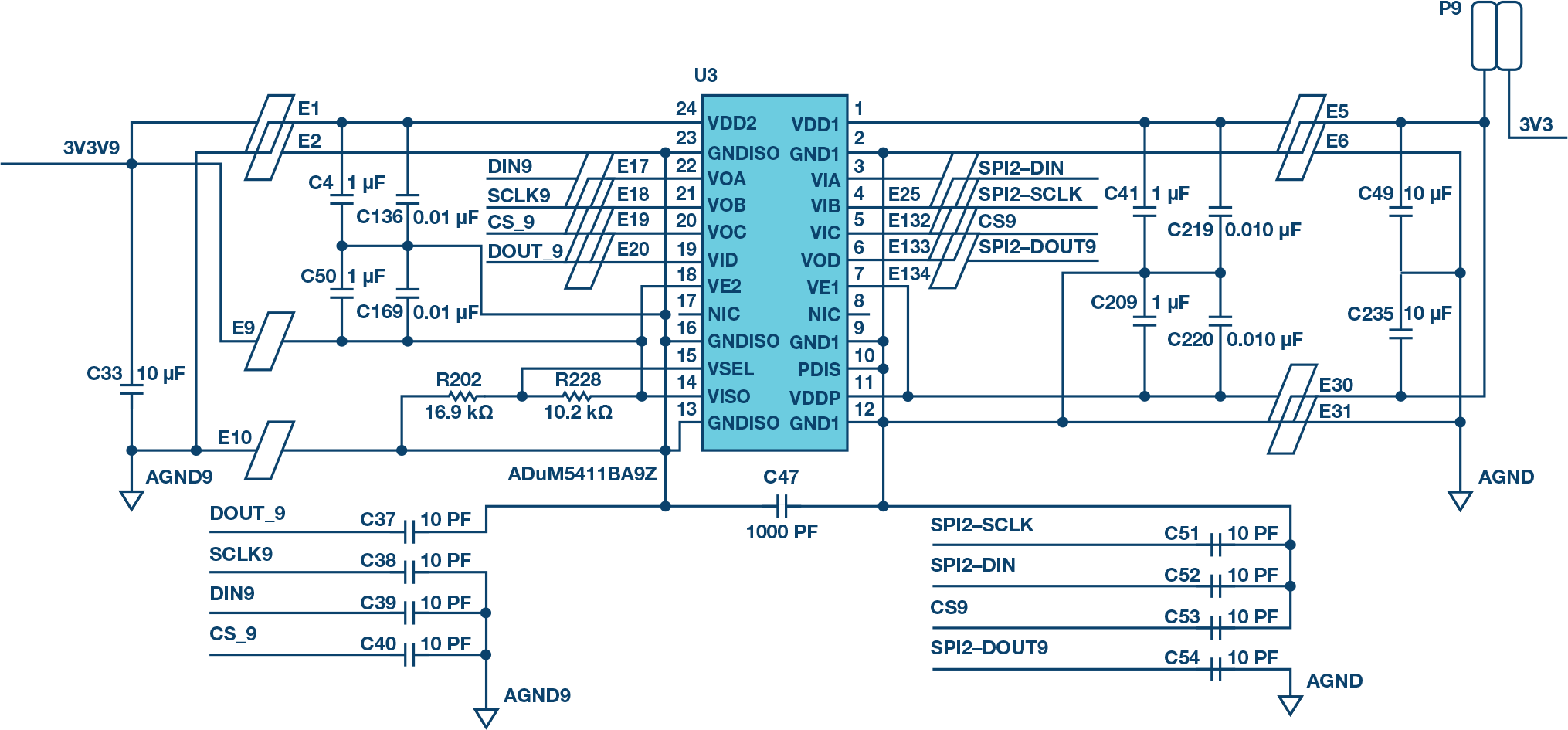

ADI i Coupler®技术和iso Power®技术广泛用于工业和汽车市场,这两种技术可以集成到单个封装中。以ADuM5411 为例(其功能框图如图4所示),该器件采用7.8 mm × 8.2 mm 24引脚TSSOP封装,包括完整的电源隔离和四个数据隔离通道。其输出功率高达150 mW,足以满足模拟输入信号调理和数字化的要求,并能通过2500 V rms UL1577隔离标准。另外,CMTI(共模瞬变抗扰度)大于75 kV/μs,使其成为存在高瞬变电压和电流的恶劣工业环境(如电厂)的理想选择。

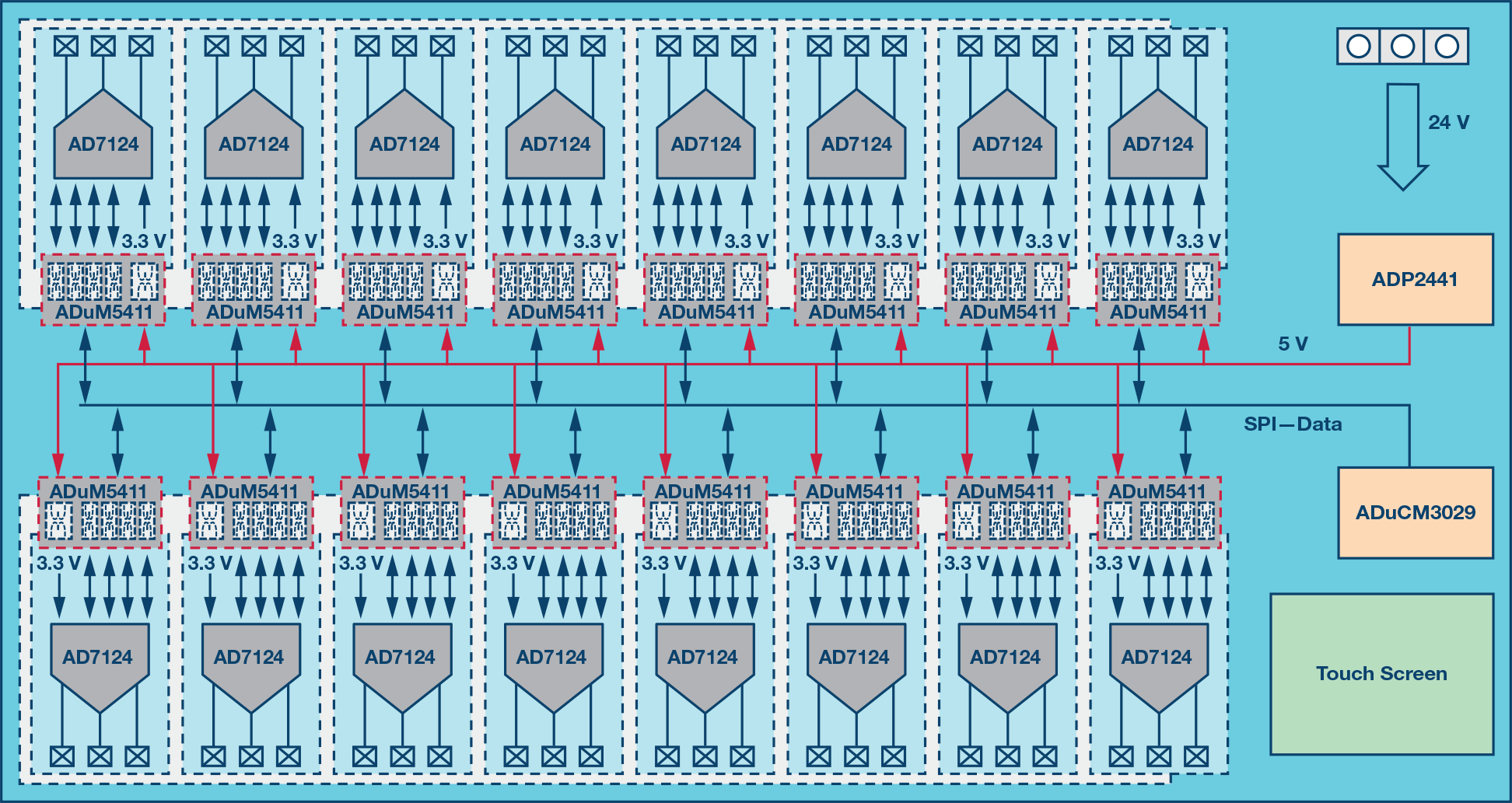

基于数据和电源隔离的高度集成,模拟量输入模块设计得以大幅简化,同时还能实现更高的通道密度;可以在传统隔离八通道空间里实现16个或以上的隔离通道数量。

我们用这种方案设计了一个16通道的通道间隔离的温度输入模块(见图5),并进行了EMI相关的测试。模块中的ADuM5411器件为16路温度输入通道分别提供隔离电源和数据。热电偶和/或RTD测量是用高度集成的温度前端IC(AD7124 或 AD7792)实施的,比分立式设计更加节省空间。ADP2441 将24 V背板电源转换成3.3 V的低电压源用于驱动MCU、触摸屏和ADuM5411。每个输入通道只需要63.5 mm × 17.9 mm的面积。

ADuM5411的布局设计

ADuM5411所用开关频率为125 MHz。由于通道数量较多,所以我们特别注意,以确保电路板能顺利通过EN55022 ClassB的电磁辐射标准测试。

为了尽可能减少辐射,我们采取的原则就是尽量降低功耗、缩短电流环路返回路径,减少共模影响。我们使用了超低功耗集成式温度前端IC降,这意味着,隔离现场侧消耗的功率会非常小,由此达到减少辐射能量的目的。完全活跃状态下AD7124的功耗仅为0.9 mA。而为了缩短电流返回环路,我们同时采用了铁氧体磁珠和少量的旁路电容。

铁氧体磁珠是在源头控制辐射信号的一种有效方法,因为它会形成比PCB走线高得多的阻抗。如图6所示,铁氧体磁珠与ADuM5411的引脚串联(电源引脚起到主要作用)。铁氧体磁珠的频率响应是一个很重要的考虑因素,我们使用的铁氧体磁珠是BLM15HD182SN1,其频率范围在100 MHz至1 GHz之间的阻抗大于2 kΩ。铁氧体磁珠应尽量靠近ADuM5411焊盘。VISO路径上的E9和GNDISO路径上的E10上的铁氧体磁珠是必不可少的。

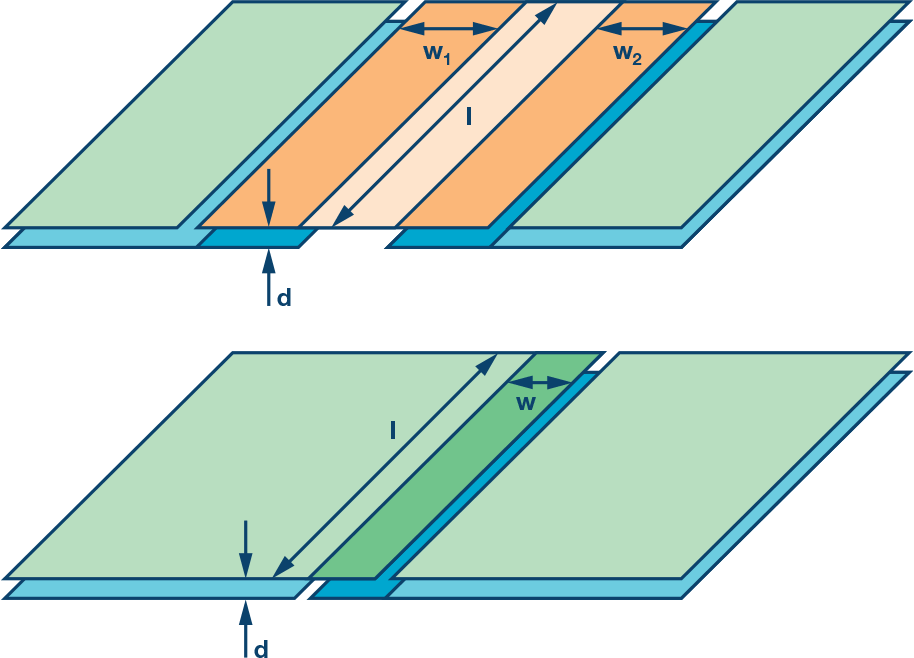

也可以用耦合电容来提供低阻抗的返回路径,从而减少辐射。一种方法是在隔离栅上使用表贴式高压电容,确保符合爬电距离、电气间隙和耐受电压标准。Murata、Vishay等供应商均提供此类电容。受安装电容带来的寄生的电感影响,这种方法仅在不超过200 MHz左右的频率下有效。为此,一种更有效的技术是在ADuM5411下方的PCB电路板内构建一个旁路电容。其可以是浮动式旁路电容,也可以是重叠式旁路电容,如图7所示。

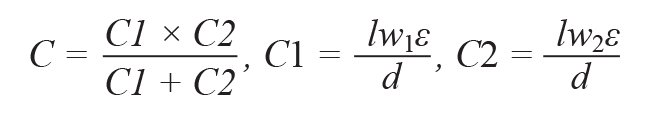

浮动式旁路电容集成了两个串行电容,即C1和C2。总电容通过公式1计算。

其中:

ε为PCB绝缘材料的介电常数,FR4材料为4.5。

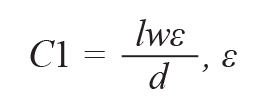

对于重叠式旁路电容,其电容通过公式2计算。

其中:

ε为PCB绝缘材料的介电常数,FR4材料为4 × 10–1 1 F/m。

在材料、面积和距离相同的条件下,浮动式旁路电容的总电容值为重叠式旁路电容的一半,但绝缘材料的厚度则增加了一倍。依据IEC60950 2.10.6.4,加强绝缘要求内层绝缘材料的最低厚度为0.4 mm (15.74 mil),但基本绝缘无此类要求。由于ADuM5411仅提供2.5 kV rms的基本隔离,所以,我们选择了重叠式旁路电容以实现电容值的最大化。因相同的原因,内层的厚度也控制在5 mil。

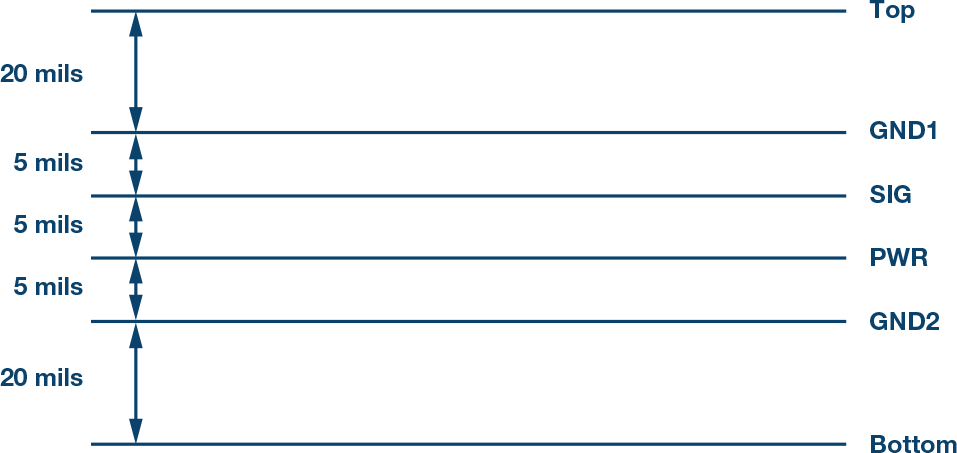

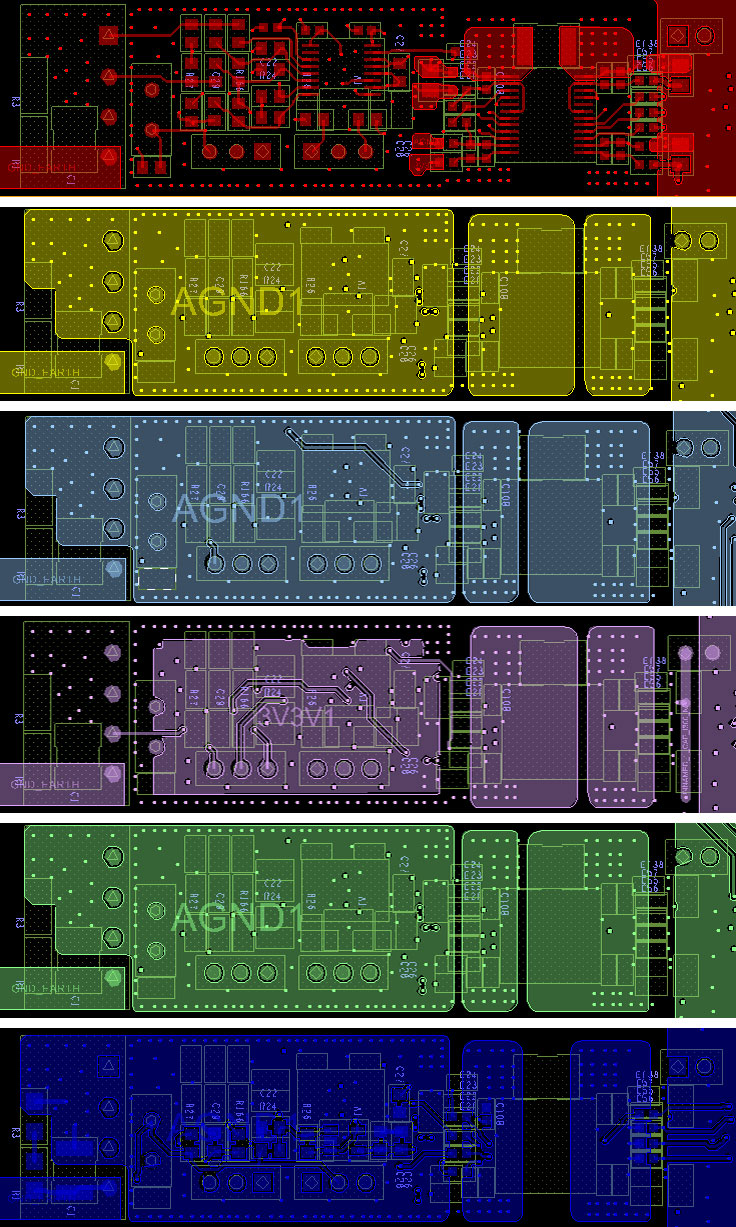

16通道的通道间温度输入模块PCB采用的是一块6层的电路板。为了兼顾机械和EMI性能,顶层和底层的厚度控制为20 mil,内层控制为5 mil,如图8所示。

如图9所示,重叠式旁路电容的各层集成在GND1、SIG、PWR和GND2中。GND1和PWR上的各层连接至ADuM5411的副边,SIG和GND2中的各层连接至ADuM5411的原边。这意味着,GND1与SIG、SIG与PWR、PWR与GND2之间共形成了三个并行的旁路电容。重叠区宽4.5 mm,长17 mm,即总旁路电容为72 pF。

基于EN55022规格的测试结果

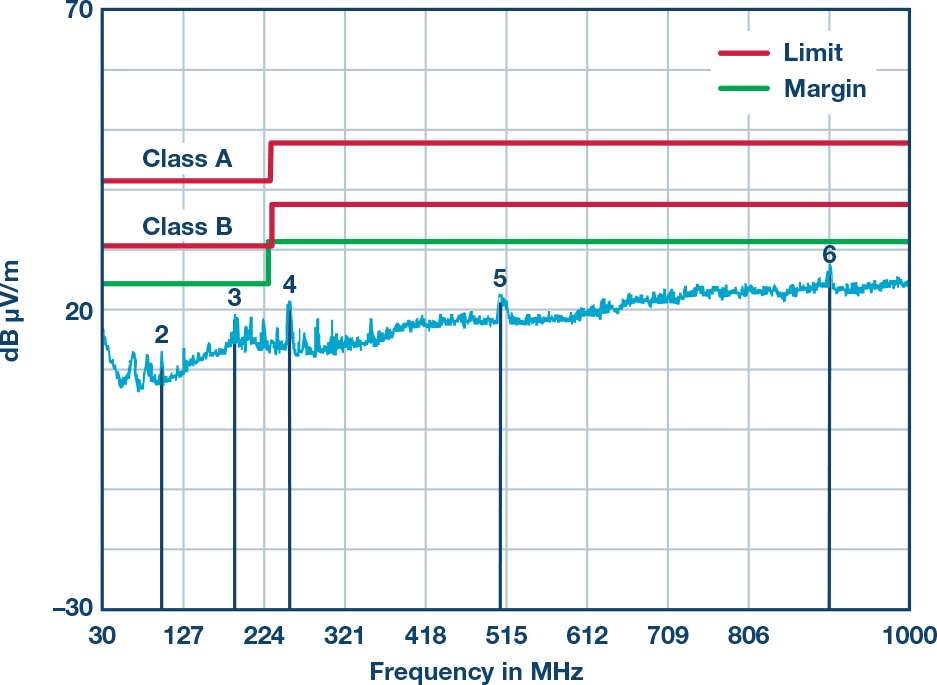

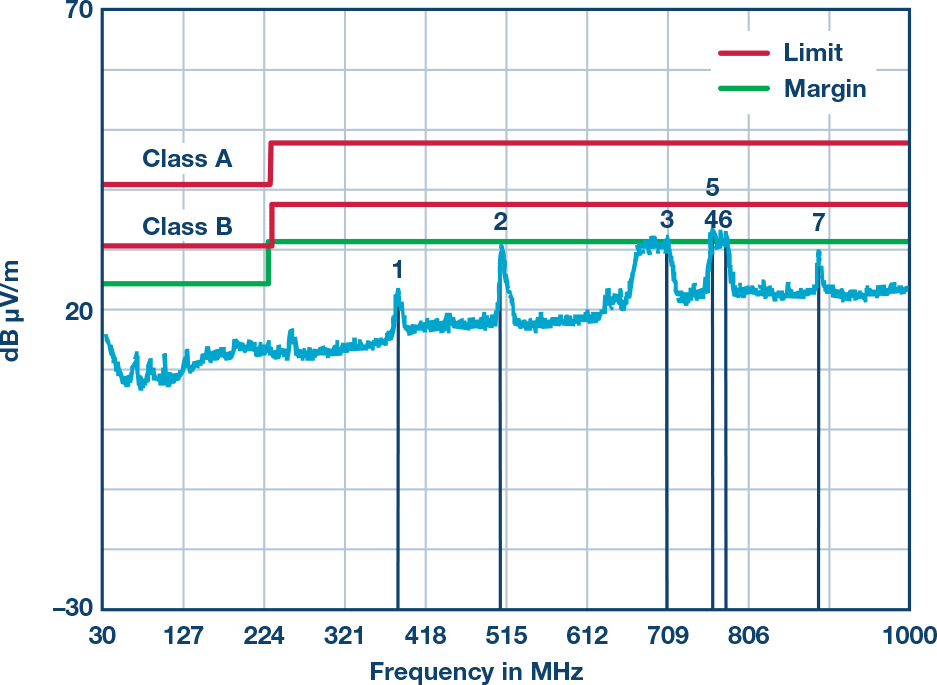

根据EN55022规范在10m条件下执行两组EMI测试。对于第一个测试,带stitching电容的电路板使用情况如图10所示。图11显示了测试结果,该测试通过了EN55022 ClassB的标准,裕量约为11.59 dB。对于第二个测试,使用了不带stitching电容的电路板,而将3kV、150pF外部高压电容KEMET C1812C102KHRACTU安装在电路板上。图12显示了测试结果——通过了EN55022 Class B的标准,裕量为0.82 dB,距离Class A的阈值还是有足够多的余量。

测试结果证明,相比高压电容,IC下的stitching电容是更有效的去耦合方法。

结语

通道间隔离往往被视为高端过程控制系统设计中的一项挑战。相比传统数字和电源分别隔离的方法,ADI的isoPower技术和iCoupler技术可以大幅提高通道密度,还大大简化了设计工作,可以提高通道稳定性和可靠性。利用PCB中内置的stitching电容或安装在PCB旁边的高压电容,可以轻松地控制EMI辐射以便通过EN55022 B类或A类标准,这是一项技术上的突破。

-

国产AFE广泛应用于PLC/DCS中的模拟量输入模块2025-02-17 873

-

模拟量模块接线方法 模拟量模块编程详细介绍2023-11-10 23831

-

模拟量信号隔离变送器2023-09-02 776

-

模拟量信号干扰分析及11种解决方法2022-01-11 10219

-

模拟量模块输出的是什么,plc的优点是什么2021-05-13 5651

-

PLC模拟量及PID控制2021-04-23 1586

-

模拟量模块输出的是什么,它都有哪些优点2020-09-29 7972

-

plc中的模拟量信号如何读取2019-11-12 13122

-

PLC中的扩展模拟量输入模块是什么2019-08-15 5710

-

F4—04ADS隔离模拟量输入模块介绍2017-09-22 1226

全部0条评论

快来发表一下你的评论吧 !