印制线路板制作中的盲孔电镀填孔技术解析

EDA/IC设计

描述

随着电子产品向短、薄、轻、小和高性能方向发展,作为承载电子器件的印制板布线密度和孔密度越来越高,致使其制造过程越来越复杂。为顺应印制线路制作需要,一方面企业不断更新设备,另方面内部节约挖潜,通过研究、引进新工艺以满足工艺制造需要。研究表明:实现印制板高密度布线最有效的途径之一是减少板上通孔数而增加盲孔数,而盲孔电镀填孔技术是成为实现层间互连的关键技术,成为业界研究的重要课题之一。

1 盲孔技术发展状况及多阶盲孔制作工艺流程[1,2]

1990年日本IBM的Yasu工厂的PCB部门推出SLC 技术后,盲孔技术迅速成为业界的关注点。后来,日本松下开发了ALIVH (Any Layer Inner Via Hole) 工艺,东芝开发了B2IT (Buried Bump interconnection technology) 工艺。Ibiden开发了FVSS (Free Via Stacked Up Structure) 工艺,North Print 开发了NMBI (Neo-Manhattan Bump Interconnection) 工艺。目前大多数PCB厂家采用逐次层压法制作多阶盲孔,即在制作一阶盲孔后再次层压制作二阶盲孔,以此类推制作多阶盲孔。

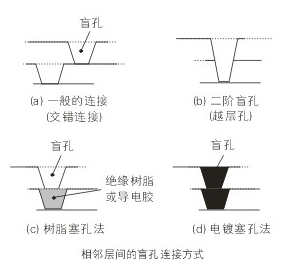

采用盲孔实现层间互连的方式有多种(见下图):

图(a)的情形制作比较方便,采用普通的逐次层压法即可完成;而对图(b)的情形,钻孔和电镀比较困难。对于此类叠孔情形,可采用图(c)、(d)完成。图(c)的树脂/导电胶填孔法是先电镀,之后填孔、磨刷,再进行孔面电镀;但对于孔径较小的盲孔,由于盲孔的一端是封闭的,树脂/导电胶填孔法难以保证填孔时气泡排除干净,再加上不同物质与铜面附着力以及膨胀系数不同的先天缺陷问题,导致可靠性下降。若采用图(d)电镀填孔法既可减少工艺流程,也能确保更高的可靠性和更优良的电气性能。因此电镀填孔法是比较理想的多阶盲孔制作方法。综上,我们试验的多阶盲孔板工艺流程为:

该工艺流程的典型特征为:可制作小孔径的多阶盲孔;电镀填孔工艺使层间的连接可靠性更高。

2 盲孔电镀填孔

完成高厚径比(厚径比在0.7以上[3])的盲孔电镀填孔,可从电镀液组成、添加剂、上电模式、电镀工艺参数和槽体结构设计(搅拌方式、阳阴极距离、阳极的类型)等方面考虑[4,5,6,7]。一般情况,采用高铜低酸、整平剂、加速剂、抑制剂三种添加剂恰当配比、低电流密度、适当的搅拌方式可以达到较好的填孔效果。但随着盲孔孔径变小、厚径比增大,盲孔孔壁的孔化电镀将变得越来越困难,通过电镀铜的方法来塞满整个孔则难度更大。在此种情况下,采用普通的直流电镀很难保证填孔效果,而采用脉冲电镀设备则可以得到比较好的填孔效果,为此,研究中采用水平式脉冲电镀线进行试验。

2.1 盲孔电镀填孔试验

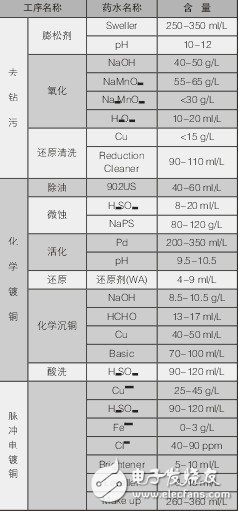

试验筛选了正反向电流比、脉冲周期、电镀铜速度、化学铜速度等因素,经过正交试验设计,得到优化的参数来对不同孔径、不同介质层材料的盲孔板进行电镀填孔,电镀药水组成及含量见表。

各阶段运行工艺参数如下:

去钻污:P=1.5 m/min

化学镀铜:LB=1.0 m/min

脉冲电镀铜:Cu=1.5 m/min;ie=4 ASD;if=16 ASD;

t1/t2/t3/t4=42/2/20/2 ms

2.2 盲孔电镀填孔试验结果

2.2.1 孔径50μm,孔深70μm的RCC材

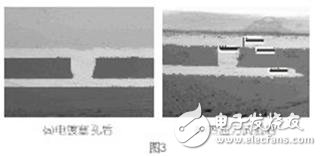

孔径50μm,孔深70μm的RCC材料电镀填孔和热应力试验后的切片见下图3:

图3(a)的盲孔深度70μm(包括基铜厚度),孔径50μm,厚径比1.4:1,经过脉冲电镀后孔完全被塞满,孔内没有出现空洞等缺陷,表面铜厚21μm(包括基铜厚度)。(b)是为经过漂锡热应力试验结果,漂锡试验条件为:288℃,10秒,重复三次,漂锡试验后未出现可靠性的问题。

2.2.2 普通BT材料的盲孔电镀填孔

BT材料电镀填孔和热应力试验后的切片见下图4:

图4(a)的盲孔深度70μm,孔径65μm,厚径比1:1.1,经过脉冲电镀后孔完全被塞满,孔内没有出现空洞等缺陷,表面铜厚17μm(包括基铜厚度)。

图4(b)的盲孔深度70μm,孔径55μm,厚径比为1.3:1,经过脉冲电镀后孔完全被塞满,孔内没有出现空洞等缺陷,表面铜厚17μm(包括基铜厚度)。

2.2.3 多阶盲孔电镀填孔

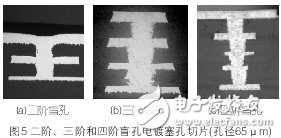

采用电镀填孔工艺可以将多阶盲孔的电镀工艺简单化,下面是孔径为65μm的二阶、三阶和四阶盲孔的切片图5。

五、结论

电镀填孔是印制线路板制造过程中的关键工序,能有效实现层间的高密度互连,所涉及到得技术问题非常多,涉及到下列诸多需要解决的技术难题,针对不同的生产企业其侧重点不同,但都有其共性。在处理多阶盲孔电镀填孔过程中需要处理好下列问题:

1、 激光成孔的孔型和对材质的损伤将影响后道工序,需掌握好激光能量参数;

2、 电镀前的去钻污是化学种子层的基础,均匀而完全覆盖的化学镀层有利于填孔;

3、 电镀液的浓度和成分是关键,成熟的厂家无疑是最好的选择;

4、 添加剂厂家、成分、配比的选择需要经过无数的实验再确定;

5、 一代设备一代产品,企业受制于已有设备影响,需要调整出最优参数,找出恰当的操作参数窗口;

-

陶瓷基板电镀封孔/填孔工艺解析2023-06-05 4082

-

PCB线路板电镀加工孔化镀铜工艺技术介绍2017-12-15 7422

-

【转帖】影响PCB电镀填孔工艺的几个基本因素2018-10-23 3081

-

PCB线路板中的盲孔和埋孔介绍2020-09-21 16521

-

浅谈陶瓷热沉基板之脉冲电镀填孔技术2023-08-10 3048

-

盲埋孔线路板的基本概念和应用领域2023-08-17 5229

-

从盘中孔到真空塞孔,线路板树脂塞孔技术的演进之路2024-02-25 2065

-

埋盲孔PCB线路板加工流程2024-09-07 1887

-

盲孔在HDI线路板中的作用2024-10-23 1433

-

通孔电镀填孔工艺研究与优化2025-04-18 1710

-

盲埋孔线路板在通信设备中的应用2025-08-12 588

-

盲埋孔线路板加工工艺介绍2025-11-08 1376

全部0条评论

快来发表一下你的评论吧 !