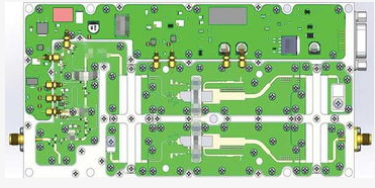

PCB图形转移液态感光油墨的应用工艺解析

EDA/IC设计

描述

引 言 : PCB制造工艺(Technology)中,无论是单、双面板及多层板(MLB),最基本、最关键的工序之一是图形转移,即将照相底版(Art-work)图形转移到敷铜箔基材上。图形转移是生产中的关键控制点,也是技术难点所在。其工艺方法有很多,如丝网印刷(Screen Printing)图形转移工艺、干膜(Dry Film)图形转移工艺、液态光致抗蚀剂(Liquid Photoresist)图形转移工艺、电沉积光致抗蚀剂(ED膜)制作工艺以及激光直接成像技术(Laser Drect Image)。当今能取而代之干膜图形转移工艺的首推液态光致抗蚀剂图形转移工艺,该工艺以膜薄,分辨率(Resolution)高,成本低,操作条件要求低等优势得到广泛应用。本文就PCB图形转移中液态光致抗蚀剂及其制作工艺进行浅析。

液态感光油墨应用工艺流程图:

基板的表面处理—— 》涂布(丝印)——》预烘——》曝光——》显影——》干燥——》检查——》蚀刻——》褪膜——》检查 (备注:内层板)

基板的表面处理—— 》涂布(丝印)——》预烘——》曝光——》显影——》干燥——》检查——》电镀——》褪膜——》蚀刻——》检查 (备注:外层板)

一.液态光致抗蚀剂(Liquid Photoresist)

液态光致抗蚀剂(简称湿膜)是由感光性树脂,配合感光剂、色料、填料及溶剂等制成,经光照射后产生光聚合反应而得到图形,属负性感光聚合型。与传统抗蚀油墨及干膜相比具有如下特点:

a)不需要制丝网模版。采用底片接触曝光成像(Contact Printig),可避免网印所带来的渗透、污点、阴影、图像失真等缺陷。解像度(Resolution)大大提高,传统油墨解像度为200um,湿膜可达40um。

b)由于是光固化反应结膜,其膜的密贴性、结合性、抗蚀能力(Etch Resistance)及其抗电镀能力比传统油墨好。

c)湿膜涂布方式灵活、多样,工艺操作性强,易于掌握。

d)与干膜相比,液态湿膜与基板密贴性好,可填充铜箔表面轻微的凹坑、划痕等缺陷。再则湿膜薄可达5~10um,只有干膜的1/3左右,而且湿膜上层没有覆盖膜(在干膜上层覆盖有约为25um厚的聚酯盖膜),故其图形的解像度、清晰度高。如:在曝光时间为4S/7K时,干膜的解像度为75um,而湿膜可达到40um。从而保证了产品质量。

e)以前使用干膜常出现的起翘、电镀渗镀、线路不整齐等问题。湿膜是液态膜,不起翘、渗镀、线路整齐,涂覆工序到显形工序允许搁置时间可达48hr,解决了生产工序之间的关联矛盾,提高了生产效率。

f)对于当今日益推广的化学镀镍金工艺,一般干膜不耐镀金液,而湿膜耐镀金液。

g)由于是液态湿膜,可挠性强,尤其适用于挠性板(Flexible Printed Board)制作。

h)湿膜由于本身厚度减薄而物d料成本降低,且与干膜相比,不需要载体聚酯盖膜(Polyester Cover sheet)和起保护作用的聚乙烯隔膜(Polyettylene Separator Sheet),而且没有象干膜裁剪时那样大的浪费,不需要处理后续废弃薄膜?熞虼耍?使用湿膜大约可以节约成本每平方米30~50%。

i)湿膜属单液油墨容易存贮保管,一般放置温度为20±2℃,相对湿度为55±5%,阴凉处密封保存,贮存期(Storage Life):4~6个月。

j)使用范围广,可用作MLB内层线路图形制作及孔化板耐电镀图形制作,也可与堵孔工艺结合作为掩孔蚀刻图形抗蚀剂,还可用于图形模板的制作等。

但是,湿膜厚度(Thickness)均匀性不及干膜,涂覆之后的烘干程度也不易掌握好?熢黾恿似毓饫?难.故操作时务必仔细。另外,湿膜中的助剂、溶剂、引发剂等的挥发,对环境造成污染,尤其是对操作者有一定伤害。因此,工作场地必须通风良好。

目前,使用的液态光致抗蚀剂,外观呈粘稠状,颜色多为蓝色(Blue)。如:***精化公司产GSP1550、***缇颖公司产APR-700等,此类皆属于单液油墨,可用简单的网印方式涂覆,用稀碱水显影,用酸性或弱碱性蚀刻液蚀刻。

液态光致抗蚀剂的使用寿命(Lifespan):其使用寿命与操作环境和时间有关。一般温度≤25℃,相对湿度≤60%,无尘室黄光下操作,使用寿命为3天,最好24hr内使用完。

二. 液态光致抗蚀剂图形转移

液态光致抗蚀剂工艺流程:

上道工序 → 前处理 → 涂覆 → 预烘 → 定位 → 曝光 → 显影 →干燥 → 检查修版 → 蚀刻或电镀 → 去膜 → 交下工序

1.前处理(Pre-cleaning)

前处理的主要目的是去除铜表面的油脂(Grease)、氧化层(Oxidized Layer)、灰尘(Dust)和颗粒(Particle)残留、水分(Moisture)和化学物质(Chemicals)特别是碱性物质(Alkaline)保证铜(Copper)表面清洁度和粗糙度,制造均匀合适的铜表面,提高感光胶与铜箔的结合力,湿膜与干膜要求有所不同,它更侧重于清洁度。

前处理的方法有:机械研磨法、化学前处理法及两者相结合之方法。

1) 机械研磨法

磨板条件:

浸酸时间:6~8s。

H2SO4: 2.5%。

水 洗: 5s~8s。

尼龙刷(Nylon Brush):500~800目,大部分采用600目。

磨板速度:1.2~1.5m/min, 间隔3~5cm。

水 压:2~3kg/cm2。

严格控制工艺参数,保证板面烘干效果,从而使磨出的板面无杂质、胶迹及氧化现象。磨完板后最好进行防氧化处理。

2)化学前处理法

对于 MLB内层板(Inner Layer Board),因基材较薄,不宜采用机械研磨法而常采用化学前处理法。

典型的化学前处理工艺:

去油 →清洗→微蚀→清洗→烘干

去油:

Na3PO4 40~60g/l

Na2CO3 40~60g/l

NaOH 10~20g/l

温度: 40~60℃

微蚀(Mi-croetehing):

NaS2O8 170~200g/l

H2SO4(98%) 2%V/V

温度: 20~40℃

经过化学处理的铜表面应为粉红色。无论采用机械研磨法还是化学前处理法,处理后都应立即烘干。

检查方法:采用水膜试验,水膜破裂试验的原理是基于液相与液相或者液相与固相之间的界面化学作用。若能保持水膜 15~30s不破裂即为清洁干净。

注意:清洁处理后的板子应戴洁净手套拿放,并立即涂覆感光胶,以防铜表面再氧化。

2.涂覆(Coating)

涂覆指使铜表面均匀覆盖一层液态光致抗蚀剂。其方法有多种,如离心涂覆、浸涂、网印、帘幕涂覆、滚涂等。

丝网印刷是目前常用的一种涂覆方式,其设备要求低,操作简单容易,成本低。但不易双面同时涂覆,生产效率低,膜的均匀一致性不能完全保证。一般网印时,满版印刷采用 100~300目丝网?熆沟缍频牟捎?150目丝网。此法受到多数中小厂家的欢迎。

滚涂可以实现双面同时涂覆,自动化生产效率高,可以控制涂层厚度,适用于各种规格板的大规模生产,但需设备投资。

帘幕涂覆也适宜大规模生产,也能均匀控制涂覆层厚度,但设备要求高,且只能涂完一面后再涂另一面,影响生产效率。

光致涂覆层膜太厚,容易产生曝光不足,显影不足,感压性高,易粘底片;膜太薄,容易产生曝光过度,抗电镀绝缘性差及易产生电镀金属上膜的现象,而且去膜速度慢。

工作条件:无尘室黄光下操作,室温为 23~25℃,相对湿度为55±5%,作业场所保持洁净,避免阳光及日光灯直射。

涂覆操作时应注意以下几方面

1)若涂覆层有针孔,可能是光致抗蚀剂有不明物,应用丙酮洗净且更换新的抗蚀剂。也可能是空气中有微粒落在板面上或其他原因造成板面不干净,应在涂膜前仔细检查并清洁。

2)网印时若光致涂覆层膜太厚,是因为丝网目数太小;膜太薄,那可能是丝网目数太大所致。若涂覆层厚度不均匀,应加稀释剂调整抗蚀剂的粘度或调整涂覆的速度。

3)涂膜时尽量防止油墨进孔。

4)无论采用何种方式,光致涂覆层(Photoimageable covercoating)都应达到厚度均匀、无针孔、气泡、夹杂物等,皮膜厚度干燥后应达到8~15um。

5)因液态光致抗蚀剂含有溶剂,作业场所必须换气良好。

6)工作完后用肥皂洗净手。

3.预烘(Pre-curing)

预烘是指通过加温干燥使液态光致抗蚀剂膜面达到干燥,以方便底片接触曝光显影制作出图形。此工序大都与涂覆工序同一室操作。预烘的方式最常用的有烘道和烘箱两种。

一般采用烘箱干燥,双面的第一面预烘温度为 80±5℃,10~15分钟;第二面预烘温度为80±5℃,15~20分钟。这种一先一后预烘,使两面湿膜预固化程度存在差异,显影的效果也难保证完全一致。理想的是双面同时涂覆,同时预烘,温度80±5℃,时间约20~30分钟。这样双面同时预固化而且能保证双面显影效果一致,且节约工时。

控制好预烘的温度(Temperature)和时间(Time)很重要。温度过高或时间过长,显影困难,不易去膜;若温度过低或时间过短,干燥不完全,皮膜有感压性,易粘底片而致曝光不良,且易损坏底片。所以,预烘恰当,显影和去膜较快,图形质量好。

该工序操作应注意

(1)预烘后,板子应经风冷或自然冷却后再进行底片对位曝光。

(2)不要使用自然干燥,且干燥必须完全,否则易粘底片而致曝光不良。预烘后感光膜皮膜硬度应为 HB~1H。

(3)若采用烘箱,一定要带有鼓风和恒温控制,以使预烘温度均匀。而且烘箱应清洁,无杂质,以免掉落在板上,损伤膜面。

(4)预烘后,涂膜到显影搁置时间最多不超过48hr,湿度大时尽量在12hr内曝光显影。

(5)对于液态光致抗蚀剂型号不同要求也不同,应仔细阅读说明书,并根据生产实践调整工艺参数,如厚度、温度、时间等。

4.定位(Fixed Postion)

随着高密度互连技术(HDI)应用不断扩大,分辨率和定位度已成为PCB制造厂家面临的重大挑战。电路密度越高,要求定位越精确。定位的方法有目视定位、活动销钉定位,固定销钉定位等多种方法。

目视定位是用重氮片(Diazo film)透过图形与印制板孔重合对位,然后贴上粘胶带曝光。重氮片呈棕色或桔红色半透明状态,可以保证较好的重合对位精度。银盐片(Silver Film)也可采用此法,但必须在底片制作透明定位盘才能定位。

活动销钉定位系统包括照相软片冲孔器和双圆孔脱销定位器,其方法是:先将正面,反面两张底版药膜相对对准,用软片冲孔器在有效图形外任意冲两个定位孔,任取一张去编钻孔程序,就可以利用钻床一次性钻孔,印制板金属化孔及预镀铜后,便可用双圆孔脱销定位器定位曝光。

固定销钉定位分两套系统,一套固定照相底版,另一套固定 PCB ,通过调整两销钉的位置,实现照相底版与PCB的重合对准。

5.曝光(Exposuring)

液态光致抗蚀剂经 UV光(300~400nm)照射后发生交联聚合反应,受光照部分成膜硬化而不被显影液所影响。通常选用的曝光灯灯源为高亮度、中压型汞灯或者金属卤化物汞灯。灯管6000W,曝光量100~300mj/cm2,密度测定采用21级光密度表(Stouffer21),以确定最佳曝光参数,通常为6~8级。液态光致抗蚀剂对曝光采用平行光要求不严格,但其感光速度不及干膜,因此应使用高效率曝光机(Drawer)。

光聚合反应取决于灯的光强和曝光时间,灯的光强与激发电压有关,与灯管使用时间有关。因此,为保证光聚合反应足够的光能量,必须由光能量积分仪来控制,其作用原理是保证曝光过程中灯光强度发生变化时,能自动调整曝光时间来维持总曝光能量不变,曝光时间为 25~50秒。

影响曝光时间的因素:

(1)灯光的距离越近,曝光时间越短;

(2)液态光致抗蚀剂厚度越厚,曝光时间越长;

(3)空气湿度越大,曝光时间越长;

(4)预烘温度越高,曝光时间越短。

当曝光过度时,易形成散光折射,线宽减小,显影困难。当曝光不足时,显影易出现针孔、发毛、脱落等缺陷,抗蚀性和抗电镀性下降。因此选择最佳曝光参数是控制显影效果的重要条件。

底片质量的好坏,直接影响曝光质量,因此,底片图形线路清晰,不能有任何发晕、虚边等现象,要求无针孔、沙眼,稳定性好。底片要求黑白反差大:银盐片光密度(Density)DMAX≥3.5,DMIN ≤0.15;重氮片光密度DMAX≥1.2,DMIN≤0.1。

一般来说,底片制作完后,从一个工序(工厂)传送到另一个工序(工厂),或存贮一段时间,才进入黄光室,这样经历不同的环境,底片尺寸稳定性难以保证。本人认为制完底片应直接进入黄光室,每张底片制作 80多块板,便应废弃。这样可避免图形的微变形,尤其是微孔技术更应重视这一点。

曝光工序操作注意事项

(1)曝光机抽真空晒匣必不可少,真空度≥90%,只通过抽真空将底片与工件紧密贴合,才能保证图像无畸变,以提高精度。

(2)曝光操作时,若出现粘生产底片,可能是预烘不够或者晒匣真空太强等原因造成,应及时调整预烘温度和时间或者检查晒匣抽真空情况。

(3)曝光停止后,应立即取出板件,否则,灯内余光会造成显影后有余胶。

(4)工作条件必须达到:无尘黄光操作室,清洁度为10000~100000级,有空调设施。曝光机应具有冷却排风系统。

(5)曝光时底片药膜面务必朝下,使其紧贴感光膜面,以提高解像力。

6. 显影(Developing)

显影即去掉(溶解掉)未感光的非图形部分湿膜,留下已感光硬化的图形部分。其方法一般有手工显影和机器喷淋显影。

该工序工作条件同涂覆工序。

机器显影配方及工艺规范

Na2CO3 0.8~1.2%

消泡剂 0.1%

温 度 30±2℃

显影时间 40±10秒

喷淋压力 1.5~3kg/cm2

操作时显像点(Breok Point Control)控制在1/3~1/2处。为保证显影质量,必须控制显影液浓度、温度以及显影时间在适当的操作范围内。温度太高(35℃以上)或显影时间太长(超过90秒以上),会造成皮膜质量、硬度和耐化学腐蚀性降低。

显影后有余胶产生,大多与工艺参数有关,主要有以下几种可能:

①显影温度不够;

②Na2CO3浓度偏低;

③喷淋压力小;

④传送速度较快,显影不彻底;

⑤曝光过度;

⑥叠板。

该工序操作注意事项

(1)若生产中发现有湿膜进入孔内,需要将喷射压力调高和延长显影时间。显影后应认真检查孔内是否干净,若有残胶应返工重显。

(2)显影液使用一段时间后,能力下降,应更换新液。实验证明,当显影液PH值降至10.2时,显影液已失去活性,为保证图像质量,PH=10.5时的制版量定为换缸时间。

(3)显影后应充分洗净,以免碱液带入蚀刻液中。

(4)若产生开路、短路、露铜等现象,其原因一般是底片上有损伤或杂物。

7.干燥

为使膜层具有优良的抗蚀抗电镀能力,显影后应再干燥,其条件为温度 100℃,时间1~2分钟。固化后膜层硬度应达到2H~3H。

8. 检查修版

修版实际上是进行自检,其目的主要是:修补图形线路上的缺陷部分,去除与图形要求无关的部分,即去除多余的如毛刺、胶点等,补上缺少的如针孔、缺口、断线等。一般原则是先刮后补,这样容易保证修版质量。

常用修版液有虫胶、沥青、 耐酸油墨等,比较简便的是虫胶液,其配方如下:

虫 胶 100~150g/l

甲基紫 1~2g/l

无水乙醇 适量

修版要求:图形正确,对位准确,精度符合工艺要求;导电图形边缘整齐光滑,无残胶、油污、指纹、针孔、缺口及其它杂质,孔壁无残膜及异物; 90%的修版工作量都是由于曝光工具不干净所造成,故操作时应经常检查底片,并用酒精清洗晒匣和底片,以减少修版量。修版时应注意戴细纱手套,以防手汗污染版面。若头两道工序做得相当好,几乎无修版量,可省掉修版工序。

9.去膜(Strip)

蚀刻(Etching)或电镀(Plating)完毕,必须去除抗蚀保护膜,通常去膜采用4~8%的NaOH水溶液,加热膨胀剥离分化而达到目的。方法有手工去膜和机器喷淋去膜。

采用喷淋去膜机,其喷射压力为 2~3kg/cm2,去膜质量好,去除干净彻底,生产效率高。提高温度可增加去膜速度,但温度过高,易产生黑孔现象,故温度一般宜采用50~60℃。

去膜后务必清洁干净,若去膜后表面有余胶,其原因主要是烘烤工序的工艺参数不正确,一般是烘烤过度。

以上讨论,部分代表个人经验之谈,总而言之,严格控制工艺条件,是保证产品质量的前提。只有根据各个公司的工艺装备和工艺技术水平,采用行之有效的操作技巧及工艺方法,加强全面质量管理 (TQM),才能大大提高产品的合格率。

-

陶瓷电路板制作工艺之图形转移篇2023-09-12 2360

-

PCB工艺制程能力介绍及解析(下)2023-08-31 1898

-

新能源动力电池用FPC产品中阻焊能否用液态油墨替代覆盖膜?2023-06-05 4414

-

PCB生产工艺 | 第五道主流程之图形转移2023-02-17 1694

-

PCB阻焊油墨的五种过孔工艺,你知道吗?2023-01-12 3931

-

PCBA 厂用的都是哪种油墨?你了解多少?2022-12-05 1146

-

PCB油墨工艺的技术性能解析2019-07-25 3642

-

PCB制造中如何选用印制电路板PCB油墨2019-06-12 2336

-

PCB图形转移关键工艺过程分析2019-05-21 7017

-

PCB液态光致抗蚀剂制作工艺浅析2010-10-25 838

-

在图形转移工艺时检测板上余胶的方法2010-03-11 1079

-

PCB油墨选用知识 (液态感光线路油墨应用工艺)2009-04-08 4676

-

图形转移工艺控制2006-04-16 1027

全部0条评论

快来发表一下你的评论吧 !