PCB孔口铜厚度有哪些准则要求

电子说

描述

电路板上的孔一般分为有铜孔和无铜孔,无铜孔主要作用为定位和安装,一般属于比较大的孔,0.8mm以上。而有通孔一般属于是插件或者是过孔,pcb板上常见最多的孔应该是过孔(导通孔),插件孔孔径比过孔尺寸要大,一般在0.5以上,基于安插电容,电阻,插座等等元器件。而过电孔主要是起导通作用,孔径一般偏小,常见的孔径为0.3以下,随着精密板的增多,产品功能要求增多,线路板层数增加,孔径也是越来越小,最小的孔径为0.1mm。需要激光钻孔。

过孔要起到导通作用,里面需要有铜皮才能导通,所以铜的厚度,饱和度,孔铜的质量自然成了线路板后期工作的关键。一般来说,Pcb板的孔铜壁要求厚度为10um-20um,电流要求大一些的产品可能要求25.4um以上。由于孔铜是后期电镀上去,不像面铜是原材料自带的,所以孔铜质量取决于后期线路板厂的生产加工。电镀时间长短,电镀线的工作质量等等。一般要求饱和的孔铜板子,希望在电镀线上尽量把时间给到足够,否则容易造成孔铜不够,另外铜球也要求纯洁赶紧,否则会造成起泡。孔铜不够会造成线路板后期工作过程中断路,或者烧掉。

PCB完成铜厚是由PCB的基铜厚度加上板电和图电最终厚度,也就是说完成铜厚大于PCB的基铜,而我们的PCB全部孔铜厚度,是在两流程中电镀完成,即全板电镀孔铜的厚度和图形电镀的铜厚度。

常规成品1OZ成品铜厚,孔铜按IPC二级标准,通常一铜(全板电镀)的厚度为5-7um,二铜(图形电镀)厚度为13-15um,所以孔铜厚度在18-22um之间,加上蚀刻和其它原因导致的损耗, 最终孔铜就在20UM左右。

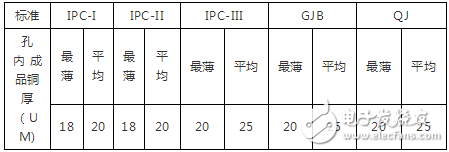

孔内铜厚标准要求(IPC-6012B、GJB 362A-96、QJ3103-99)

通孔电镀是PCB制造流程中非常重要的一个环节,为实现不同层次的导电金属提供电器连接,需要在通孔的孔壁上镀上导电性良好的金属铜。随着终端产品的日趋激烈的竞争,势必对PCB产品的可靠性提出更高的要求,而通孔电镀层的厚度的大小则成了衡量PCB可靠性保证的项目之一。影响PCB孔铜厚度的一个重要原因就是PCB电镀的深镀能力。

评估PCB镀通孔效果的一个重要指标就是孔内铜镀层厚度的均匀性。在PCB的行业中,深镀能力定义为孔铜中心镀层厚度与孔口铜镀层厚度的比值。

为了更好的阐述深镀能力,还经常用到板厚孔径比,即厚径比。

PCB板不是太厚而孔径较大,电镀过程中的电势分布比较均匀,孔中离子扩散度比较好,电镀液的深镀能力值往往比较大;反之,厚径比比较高时,孔壁会表现为“狗骨”现象,(孔口铜厚,孔中心铜薄的现象),镀液的深镀能力就较差。

高深镀能力对电镀是非常重要的。这也是目前很多线路板厂亟待解决的制程问题。

高深镀能力有如下的优势:

1.提高可靠性保证

孔壁电镀铜层厚度的均匀性提升,为PCB在后续的表面贴装及终端产品使用过程中的冷热冲击等提供了更好的保证,从而不会出现前期的失效问题,延长产品的使用寿命,提高产品的高可靠性。

2.提升生产效率

电镀工序一般是制造流程中的“瓶颈”工序,深镀能力的提升可缩短电镀时间,提高产能和效率。

3.降低制造成本

PCB工厂普遍认为:如果深镀能力在原来基础上提升10%,则至少可以降低材料成本10%的消耗。 此一项的直接收益就在百万元/年,更不包括提升产品品质后带来的一系列间接获益。

-

高频电源变压器设计原则要求和程序2009-12-15 1755

-

PCB制造中铜厚度的重要性2023-08-08 2851

-

印刷布线图的基本设计方法和原则要求2016-05-13 3275

-

MISRA C编程规范标准有什么规则要求?2021-04-19 1968

-

华秋开启免费孔铜厚度检测活动!你打的PCB孔铜达标了吗?2022-06-30 7633

-

你打的PCB孔铜达标了吗?华秋开启免费孔铜厚度检测活动!2022-07-01 9390

-

PCB设计铜铂厚度、线宽和电流关系表2015-10-29 786

-

PCB板的线宽、覆铜厚度与通过的电流对应的关系2016-03-30 2127

-

PCB设计布线2016-04-18 1012

-

PCB铜簿厚度2016-07-26 969

-

PCB设计铜铂厚度和线宽与电流的关系2017-08-21 1602

-

PCB孔铜厚度标准及成品铜厚构成2019-05-29 28656

-

浅谈PCB设计铜铂厚度、线宽和电流关系2023-04-18 2100

-

PCB孔铜厚度案例分析2022-09-30 1364

-

PCB板设计时,铺铜有什么技巧和要点?2024-01-16 2179

全部0条评论

快来发表一下你的评论吧 !