差压式流量计的组成与工作原理

测量仪表

描述

0 引言

差压式流量计是使用历史最久, 使用zui广泛的一种流量测量仪表, 同时也是目前生产中最成熟的流量测量仪表之一。它具有原理简明, 设备简单, 无可动部件, 工作可靠, 寿命长, 应用技术成熟, 容易掌握等特点。

节流装置通常与差压变送器配套使用, 因此差压流量计的测量误差与差压变送器的精度有直接关系。

目前许多智能差压变送器的精度最高可以达到 0.075级, 但由于种种原因, 在实际运行中其测量误差常常较大, 有时甚至达到 15% ~25%, 在进行经济核算时, 这一问题显得尤为突出。因此, 找出测量误差产生的原因并尽量克服, 具有重要的实际意义。笔者根据多年的工作经验, 总结了差压流量计误差产生的一些常见原因及消除误差的方法。

1 差压式流量计的组成与工作原理

差压式流量计由标准节流装置(如标准孔板)、 引压管路和差压变送器组成, 如图 1 所示。常用的标准节流装置有标准孔板节流装置、 喷嘴节流装置、 文丘利管节流装置。标准孔板节流装置由于其在加工制造和安装方面zui为简单, 通过长期使用, 已实现了设计安装计算的标准化, 在应用中广泛采用标准孔板节流装置。

导压管把差压信号引出至差压变送器, 差压变送器把差压信号转换成标准信号输出。

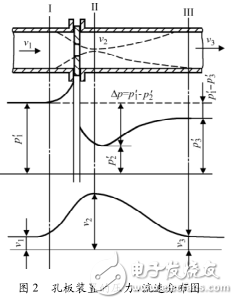

充满管道的流体流经管道内的节流装置, 由于节流元件造成的流束局部收缩, 使管中心流体流速发生变化, 其静压力随之变化。由于流体流经孔板时, 产生局部涡流损耗和摩擦阻力损失, 在流束充分恢复后, 静压力不能恢复到原来的数值。节流元件前后的静压差大小与流量有关, 流量愈大, 流束的收缩和动、 静压能的转换也愈显著, 则产生的压差也愈大。只要测得节流元件前后的静压差大小, 即可确定流量, 这就是节流装置测量流量的基本原理, 如图 2 所示。这种测量方法是以能量守恒定律和流动连续性方程为基础的。

2 测量误差产生的原因及消除办法

简单地说, 产生测量误差的原因主要有三个:安装不规范或错误安装、 维护不及时或误操作、 工艺系统或工况改变。

2.1 节流装置安装不规范

节流装置的安装是否满足要求, 是保证几何相似和动力学相似的重要条件, 直接关系到差压式流量计计量准确度的高低。虽然标准节流装置是通过大量实验总结出来的, 不需要实际标定就可直接投产使用, 但在安装过程中很有可能出现以下几项不规范甚至错误安装的情况, 从而导致测量误差的产生。

(1) 节流装置前后直管段不符合要求

节流装置前后直管段的作用就是为了保证管道内流体的流动稳定, 但由于工艺管道上常有拐弯、 分叉、汇合、 阀门等阻力件出现, 使流束由稳定变为扰动, 从而导致测量误差的产生。消除办法就是根据现场实际情况并按照前后直管道要求, 合理设计节流装置安装位置, 而后施工。

(2) 节流装置上下游面受损

由于节流装置在运输过程中或由于施工人员安装粗心造成其上下游面受损, 从而导致测量误差。消除办法就是提高施工人员的技术素质和责任心, 在安装前应仔细检查, 发现节流装置上下游面受损, 应及时更换;并且在安装过程时应精心施工, 避免损害节流装置。

(3) 节流装置上下游面装反

安装过程中应正确辨认管道内介质流向及节流装置方向, 若方向不一致则将导致测量值偏低。这主要是因为施工人员的粗心所致, 消除办法同上。

(4) 不同节流装置装反位置

这种情况一般在试车阶段特别容易出现, 在试车阶段, 几乎所有工艺管道需要多次吹扫, 可能频繁拆装节流装置;若节流装置大小尺寸一样, 稍不注意就会弄错。某公司制氢装置 FE - 800 与 FE - 801 就曾出现过装反情况, 刚投用时误差都很大, 经查变送器和导压管道都正常, 后来利用停车机会将节流孔板拆下处理时发现两节流装置序号和编号反了, 调换后均指示正常。消除办法也同上两项中所讲。

(5) 节流件本体未按照要求安装

节流件在安装过程中有很多标准, 如应垂直于管道轴线, 其偏差不能超过 1°;节流件应与管道、 夹持件(采用时)同轴等。

只有按照节流件的安装要求才能保证使用时的测量精度, 如果出现偏差则测量不准。消除办法也同上。

(6) 垫片的错误使用

无论是环室与法兰还是环室与孔板之间的垫片,其内径尺寸zui好小于管道内径 2 ~3 mm, 以防垫片突入管道而影响介质流动状态。消除办法是使用合适尺寸的垫片, 并保证安装的中心对正。

2.2 导压管路安装不规范

安装导压管路的主要目的是用来传递压力, 不规范安装会造成正负压侧产生附加误差, 从而产生测量误差。通常有以下几个原因。

(1) 导压管路太短或太长

根据一般技术规定, 导压管道应在 3 ~50 m 之间,太短时测量波动大, 太长则测量滞后;且在测量液体时应保证水平管线应有 1∶ 12 的坡度, 保证管道内充满液体, 以免产生测量误差。但在横平竖直美观的安装条件下往往会与该规定相冲突。消除办法就是保证按照技术规定和设计来施工。

(2) 在测量蒸汽流量时, 冷凝液罐的取压端不同高这种情况也会产生测量的额外附加误差。消除办法为正确安装冷凝罐, 保证取压端等高。

(3) 伴热不均匀或离热源太近, 导致导压管内介质汽化或密度变化

在北方, 冬季里有些导压管需要保温, 若出现上述情况, 则会由于导压管内介质汽化或密度变化, 正负侧导压管传递压力不一致从而产生测量的附加误差。某公司制氢装置就出现过这种情况, 流量计 FT -204 在未送伴热时一直指示正常, 但在冬季送上伴热后, 指示经常出现负值, 在查找问题时发现伴热管道离正导压管太近, 导致正压侧冷凝液有汽化现象。消除办法就是正确安装伴热, 合理选择导压管环境位置。

2.3 差压变送器安装不规范

差压变送器安装环境太差, 如振动大、 尘土大或者有强腐蚀性介质。消除办法就是按照有关技术规定选择合适的位置来安装变送器, 若属特殊情况必须在此环境安装, 则应按照现场实际情况增加防护措施, 譬如增加防护箱或者固定支架。

2.4 维护不及时或误操作

为了保证流量计的长周期稳定运行, 进行各种计量, 这就要求相关仪表人员平时精心维护。否则由于维护不及时或误操作, 都会引起测量误差的产生。

(1) 节流装置长期受工艺介质腐蚀和磨损导致变形

消除办法是要定期拆卸检查, 发现变形应及时更换。

(2) 节流装置内表面结垢, 导致流通面积改变消除办法是要定期拆卸检查, 发现结垢应及时清洗或更换。

(3) 导压管堵或漏, 三阀组堵或漏消除办法:按时巡检, 发现问题要及时处理, 漏则用工具紧固, 堵则排污清洗, 用手压泵或其他工具疏通, 保证压力的正常传递。

(4) 隔离液或冷凝液由于误操作流失, 从而产生附加误差

具体的消除办法是:对于运行中的三阀组要严格按照以下两个原则:*, 不能让导压管内的隔离液或冷凝液由于误操作而流失;第二, 不能使测量膜盒单向受压或受热。

(5) 变送器的零点漂移

消除办法是要定期校验变送器的零点和量程。

2.5 工艺系统或工况改变

这种问题一般情况下不会出现, 但在实际出现时,则可能引起相当大的测量误差。例如:

(1) 工艺实际介质与设计时的介质在温度、 压力、 密度、 粘度等参数不一致, 这样经补偿后所得的流量与实际流量产生误差。消除办法是认真核实设计资料及相关参数, 并按照实际情况进行修订, 保证测量的准确性。

(2) 由于系统改造, 造成流量值超出原设计上限, 或者造成管道内介质的状态发生改变, 从而引起测量误差。消除办法:根据系统改造后的实际情况, 重新修改工艺补偿参数, 满足工艺测量精度要求。

综上所述, 差压流量计在使用中会出现测量误差,可以通过以下步骤找出差压流量计测量误差产生的原因并消除:①对于刚施工投用的流量计, 其测量误差产生的原因多是安装不规范或错误安装所致;②对于长期投用的流量计, 测量误差产生的原因多是维护不及时或误操作;③对于技改后出现的测量误差, 多是系统或者工艺方面的原因。

- 相关推荐

- 热点推荐

- 流量计

-

弯管流量计与差压流量的计算公式2011-03-09 4611

-

差压流量计的工作原理2019-02-27 21021

-

差压式气体流量计的选型2019-04-16 5597

-

涡街流量计与差压式流量计的优缺点对比2019-05-30 7506

-

转子流量计工作原理_转子流量计的主要特点2019-08-19 10347

-

压差流量计的工作原理_压差流量计算公式2020-01-08 17404

-

横向脉动差压涡街流量计的原理2020-03-18 1753

-

差压式孔板流量计波动大的原因2020-12-30 9742

-

差压式流量计的优缺点2021-01-17 9040

-

涡街流量计和节流式差压流量计的区别2021-05-06 2522

-

差压流量计的常见问题及解决方法2021-08-19 6462

-

差压式孔板流量计的优缺点有哪些2022-05-24 5034

-

差压式流量计的制造及验收标准2023-08-14 1672

-

差压式流量计的组成及安装方法2023-09-12 8291

-

气体流量计种类及原理2023-12-19 3214

全部0条评论

快来发表一下你的评论吧 !