通过Optimus和AMI结合,实现了手机外壳注塑工艺条件的优化

电子说

描述

通过仿真软件模拟注塑成形,已经广泛地应用于注塑成形模具设计和生产中,但是仿真工具只能对确定的设计进行分析,如果需要对现有设计进行改进,往往需要工程师的经验和直觉,多次手动修改设计,很难在有限时间内找到所需要的设计。如果可以将注塑成形仿真软件和优化软件结合,通过敏感度分析和优化设计对产品进行改进,那么不仅可以提高产品的性能,也可以建立自动化流程,减少人力重复工作。

01

设计需求

本案例通过Optimus和AMI结合,实现了手机外壳注塑工艺条件的优化

优化目标是最小化最大进浇压力,最小化下图七个位置点在Z向的翘曲变形

02

设计空间

为了确认注塑位置和其他形成条件对应的设计参数对最大进浇压力和翘曲变形的相关性,运行了两水平全因子设计。总样本点数为256个,每个样本点计算约8分钟,全部计算时间约为34小时。

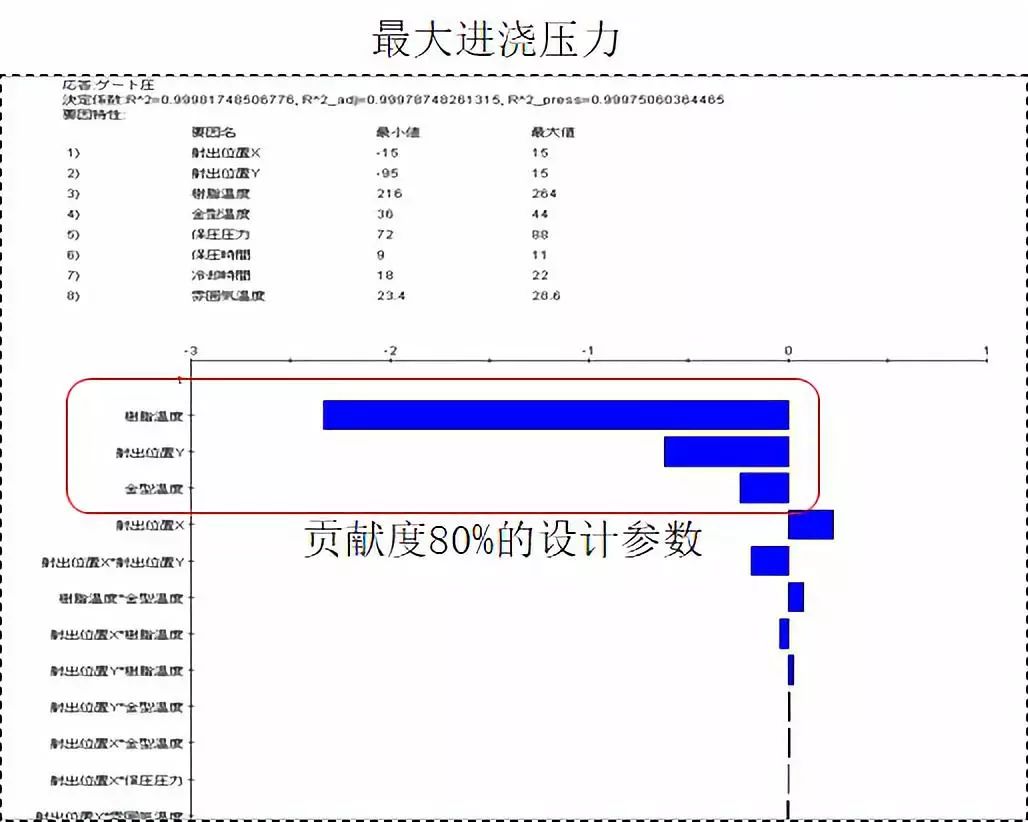

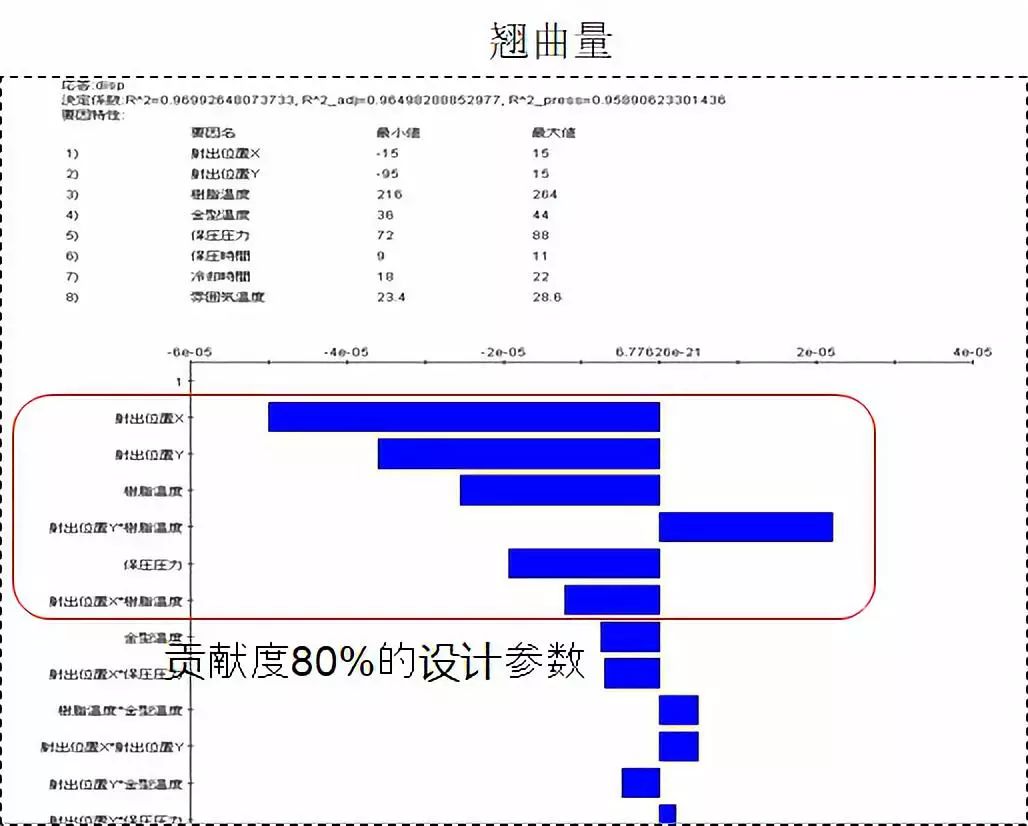

通过对设计参数的贡献度分析可以看出,材料温度,注塑位置XY,模具温度,保压压力对最大进浇压力和翘曲量有较大影响。

再通过试验设计的方法,分析注塑位置对优化目标的相关性,找到关键设计因素

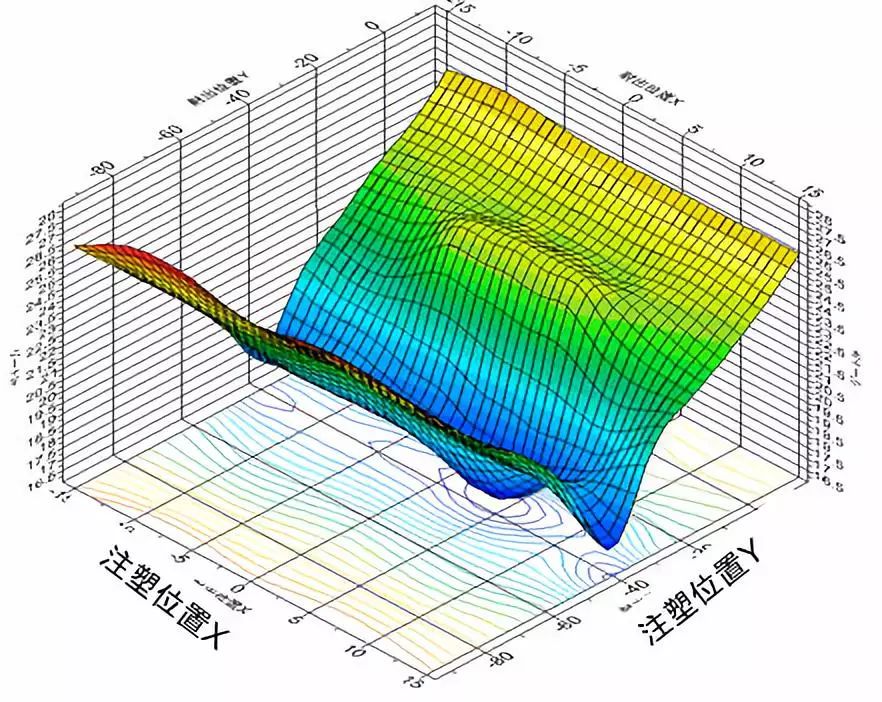

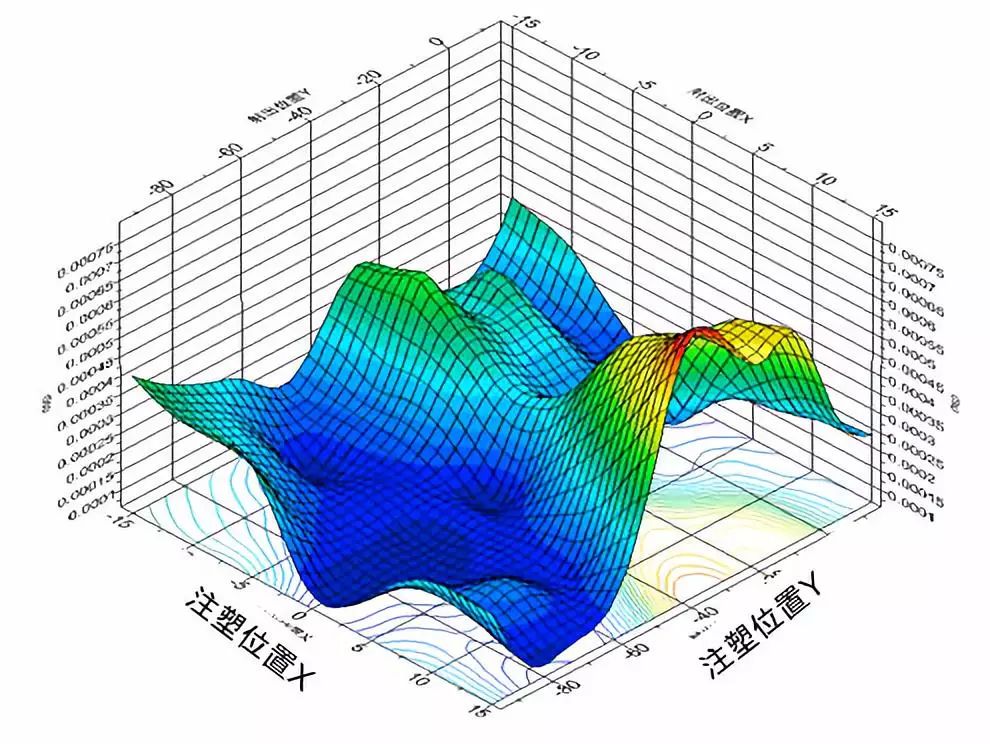

注塑位置X方向定为7水平,Y方向定义为11水平,共77次样本计算。

在试验设计样本点上,建立注塑位置与最大进浇压力以及翘曲量的响应面模型,为分析注塑位置对最大进浇压力以及翘曲量的影响提供依据。

最大进浇压力

翘曲变形

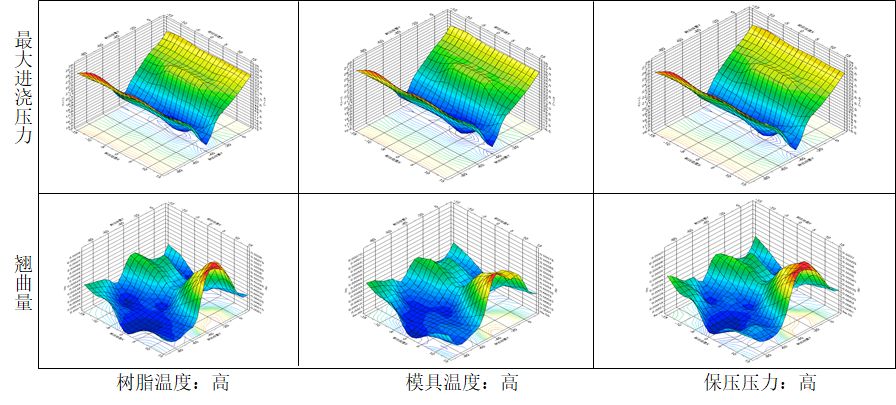

同时可以输出不同的料流温度,模具温度,保压压力下最大进浇压力与翘曲量的关系

03

优化结果

最大进浇压力和翘曲变形之间相互冲突,需要通过多目标优化方式解决多个目标冲突的优化问题。本案例选择多目标优化算法NSEA+,根据翘曲量优先或最大进浇压力优先的选择,给出下列优化结果,其中翘曲量降低了36.7%,最大进浇压力降低了29.8%。

模拟在线,专注数值模拟和仿真分析

-

详细的注塑成型工艺介绍2024-11-27 849

-

申威科技优化手机外壳与触屏表面处理方案2024-04-30 843

-

汽车领域多学科优化设计解决方案--Optimus2021-07-06 8226

-

关于FLIR A615优化注塑工艺的详细信息2019-08-15 3178

-

透明手机外壳的注塑为何要采用注塑压缩呢?2019-01-16 10311

-

手机塑胶外壳IMT工艺流程2018-05-23 22680

-

手机外壳材料的变化,推动纳米注塑技术的发展2018-04-03 10769

-

【PCB封装工艺】低温低压注塑2018-01-03 5643

-

AMI系统概述与基于智能电网的AMI系统解析2017-10-26 2863

-

低压注塑工艺的提供商---苏州康尼格科技有限公司2015-07-28 3077

-

低压注塑的应用2013-05-13 2603

-

低压注塑2013-05-10 1914

全部0条评论

快来发表一下你的评论吧 !