是否需要选择容积泵以及如何选型

电子说

描述

泵是仅次于电机的第二大最常用的工业设备。目前,全球已有数以百万计的泵正在工作着,输送着成千上万种液体。在可供选择的众多泵型中,选择出适合的泵是一件非常复杂的事情。泵的选型过程在很大程度上是将某一特定泵的能力与系统要求以及所要泵送液体的特性相匹配的过程。在本文中,我们将从泵送液体的性质着手,从用户需求的角度开始,进而进入到具体泵选型的讨论。基本要求

在任何应用中,首先要了解用户对泵的基本要求。比如:入口条件、所要求的流量、压差、温度以及流体特性,例如粘度、磨蚀性、剪切敏感性以及腐蚀性,这些条件必须全部确定下来,然后才能选择泵。

泵要在正确的抽吸条件下才能运行良好。事实上,泵所遇到难题中的最大的问题可以追溯到不良的抽吸条件。由于泵推动液体的能力远强于吸取液体的能力,所以应将入口条件保持在泵机的能力范围内。

压差也是具有关键性意义的一部分,特别是从节能和泵使用寿命的角度来看时,使用较小的管径和较长的管道敷设长度可以减少系统初期成本,但也可能会导致泵存在较高的压差。这种较高的压差将会转化成能耗,并有可能缩短泵的使用寿命,这也就意味着较高的运行成本和较低的效率。

所要求的液体特性通常是已知的,而重要之处在于掌握给定泵是如何影响这些特性的。绝大多数用户都愿意让泵排出的液体与其进入泵时保持相同的状况。对于如何正确选择泵来说,材质的相容性、粘度、剪切的灵敏性和特定物质或固体的存在情况,均具有极其重要的意义。

离心泵与容积泵

一旦基本要求得到了满足,而且液体特性也已知晓,那么泵的选型就可以开始了。泵通常分为两个基本的类别:动能泵(其中最庞大的类型是离心泵)和正排量(PD)泵。据美国商务部的数据显示,在全部泵的销售额中约有70%为动能泵,其余30%为容积泵。在选择泵时,第一步就是确定,在离心泵和容积泵中选择哪一种才更适合您的需要。

由于占主流的工业泵均为离心泵,所以许多人会首先考虑离心泵。离心泵的成本通常低于容积泵,而且也是在许多情况下应使用的正确泵型。每种泵均以各自不同的方式来搅拌流体,而且每种泵均拥有各自不同的运行特性和曲线。但重要的是,离心泵会影响液体的流速,从而导致排放口处存在一定的压力。而与之相反的是,容积泵搅拌液体时,会先获取特定数量的液体并将这些液体从吸入口处送至排放口。对于离心泵来说,是先形成压力,后导致流动的产生。对于容积泵来说,则是先形成流动,后导致压力的出现。

性能

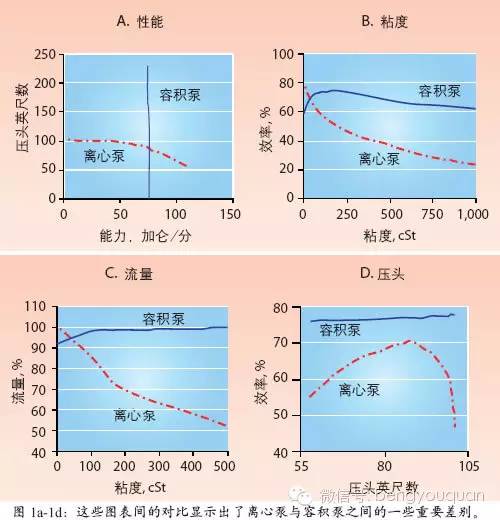

为了能够从各类泵中挑选出最适合的类型,重要之处在于理解这两种泵的工作特性差异。在查看其工作性能表(图1a)时,您可看到其工作原理有着多么大的不同。离心泵存在着取决于压力(或压头)的可变流量现象,而容积泵则存在着与压力无关的或多或少较为恒定的流量现象。

粘度

粘度在泵的机械效率方面发挥着重要的作用。由于离心泵运行在电动机转速下,所以其效率会随着泵机内摩擦损失的加大所导致的粘度增加而下降。请注意,随着粘度增加,离心泵的效率下降速率会很快(图1b)。

另一项主要差别在于粘度对泵容量的影响。在流量表(图1c)中您会注意到,离心泵会在粘度上升时出现流量下降的现象,而容积泵实际上会随之而产生流量的增加。这是由于较高粘度的液体填充了容积泵内的空隙,从而导致较高的容积效率。图1c只表示了粘度对泵流量的影响。请牢记,系统内还会出现管道损失量加大的现象。这意味着离心泵内的流量将随着泵差压的增加而进一步下降。

效率

在考虑差压对泵机械效率的影响问题时,动能泵和容积泵也表现出各自不同的特性。图1d所示为,泵机效率是如何受到随之增加的压力的影响的。对于容积泵来说,随着压力的增加,效率实际上会有所提升,而离心泵则存在着一个最佳效率点(BEP)。在此点的两侧,综合泵效率会大幅度下降。

入口条件

这两种类型的泵对于入口条件的要求也有相当大的不同点。离心泵需要泵内预先有一定量的液体,以便形成压差。无液体的干燥的泵是不能自行起动的。而一旦起动操作后,离心泵就需要符合制造厂商所建议的明确的入口压力要求。

由于容积泵是通过液体容积的膨胀和收缩作用来搅拌液体的,入口处将会形成负压情况,所以容积泵能够自行起动灌注。在某些情况下,这点是是否选择容积泵或离心泵的唯一决定要素。

总结

总的来说,在粘度超过150 cP时,必须能够在较广范围内预测流量,或者在希望泵机能够自行起动灌注时,可以考虑选用容积泵。在离心泵与容积泵之间进行选择时,还要考虑到能耗问题,因为这两种泵在能耗方面可能会存在着相当大的差别。这一点对于流量低于100加仑/分的情况是特别重要的,在这种情况下,离心泵工作效率的下降幅度会更大。

容积泵

即使已经决定采用容积泵,也还有许多可供考虑的方案。在详细叙述每种泵送操作的详细情况前,我们先来回顾一下一些容积泵的共同运行特性。正如上文所述,旋转式容积泵能够在轴的每次旋转时排出相同容积的液体。这意味着所排出的液体的流量与转速成正比。换句话说,只需简单地改变泵机的转速即可控制流量。对于粘度较高的液体来说,只需计测轴的转数即可对泵进行计量。

容积泵的结构要求采用配合严密的内部部件以及一定的运行间隙。由于这种间隙的存在,某些液体会从排放端回流至吸入端。这种现象被称为“滑漏(slip)”。滑漏部分液体量的大小取决于液体的粘度、压力差和泵的内部间隙。较低粘度通常会导致更多的滑漏量,而较为粘稠的液体,滑漏量会小一些。

由于容积泵总会尽力排放出同等数量的液体,所以在系统内配备一些必要的过压保护装置是很重要的。在容积泵发生排放堵塞的现象时,往往会导致压力上升,这种压力上升的现象只有在以下情况时才会停止下来:负荷超过了电动机的限值;系统内某些部件破裂而释放了此压力;或泵发生了故障。以上这些情况均属于不安全的情况。(欢迎关注微信:bengyouquan)容积泵需要一种能够释放压力的途径。

要达到压力释放的效果,有若干种途径可以选择。采用压力释放阀是最为常见的一种,但也可以采用在排放管路内配备爆破盘的方式。由于驱动转矩与容积泵内部的差压直接相关,所以也可以使用转矩限制型的联轴器。但要点在于,需要牢记容积泵内有可能会发生相当高的压力积聚的现象,在排放堵塞或部分堵塞情况时,必须对这种现象做出限制。

容积泵可以分成许多种类型。美国水力学会是一家由泵制造厂商组建的组织,水力学会出版了一些涉及泵机类型和泵机标准的出版物,其中,将旋转式容积泵分成了如下类别:叶轮式、活塞式、凸轮式、齿轮式、圆环活塞式以及螺杆式。此外,还在每一种泵类别设有子类别,这意味着存在着许多类型的容积泵。而这些容积泵都具备相同的功能,即输送液体,那么,我们如何来选择适合的容积泵呢?绝大多数的容积泵均可以通过改造以适应大范围的应用,但针对给定的环境来说,某些类型的泵使用起来比其它类型更好。幸运的是,对于基本液体的输送来说,有少数泵已经取得了超出其它类型。在以下章节内,我们将叙述内齿轮泵和外齿轮泵,以及叶轮泵的性能特点。

内齿轮泵

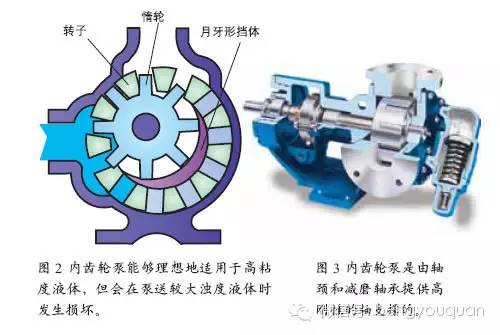

内齿轮泵包含一个被称为转子的外齿轮部件,转子用于驱动惰轮的内齿轮(图2)。惰轮比转子小一些,运行时绕着一个固定不动的销子旋转,并在转子内部运转。当这些部件从啮合状态分离时,会产生一定的空隙空间,而液体就会流入泵内。当这些部件进入啮合状态时,空间的容积会逐渐减少,从而强制液体从排放口流出。液体可通过转子的齿轮及泵头的下凹处流入正在扩张中的空腔内。此类泵设计的最后一个关键部件是月牙形挡体,这个月牙形挡体与泵头是一体化的。月牙形挡体通过将处于惰轮与轮子齿间的一定体积的液体围堵起来,起到了吸入口与排放口之间的密封作用。

转子齿轮固定在一根齿轮轴上,齿轮由轴颈或减磨轴承来支持(图3)。惰轮齿轮组件中也包含了一个位于泵送液体内的,并围绕着一根固定销转动的轴颈轴承。根据轴封的布置方式,转子轴支撑轴承可以运行在泵送的液体之内。在输送腐蚀性液体时,要对这方面进行重点考虑,因为腐蚀性液体会腐蚀支撑轴承。

此类泵的实际压力限值取决于转子轴支撑轴承的运转情况。绝大多数的内齿轮泵的差压额定值均为200 psi,尽管它们可以在正确的应用情况下用于更高的压力。

内齿轮泵的转速比起离心泵来说相对较慢。一般来说最高为1150 rpm,但有些小型设计方案可达到3450 rpm。由于内齿轮泵可以在低转速下运行,所以能够很好地适用于高粘度流体的输送,尽管也能非常成功地应用于稀薄液体。内齿轮泵已经可以成功地泵送粘度超过1000000 cSt的液体以及粘度非常低的液体,诸如液态丙烷和氨水。

此类泵机的流量范围从0.5加仑/分到1500加仑/分。材质包括铸铁和一系列不同的耐腐蚀合金,包括哈合金。

内齿轮泵在制造过程中采用了紧公差设计,氏会在泵送较大的固体时发生损坏。此类泵机可以在腐蚀性应用环境下输送体积较小的悬浮颗粒,但会发生磨损且导致性能逐渐下降。在腐蚀性应用环境下,通过选择耐腐蚀性材质,可以大幅度地延长泵的使用寿命。在这种情况下,碳化钨、硬化钢或多种涂层均能起到很好的效果。

内齿轮泵的应用范围非常宽广,甚至可以很好地应用于对剪切敏感的液体。应用领域包括:废水、聚合物、对剪切敏感的油漆、沥青乳液以及某些食品,例如蛋黄酱。使用此类泵时,任何时刻都只有非常少量的液体会受到剪切力作用。而且在必要时,可以对间隙和转速进行调整,以便更大程度地减小剪切力的影响。

外齿轮泵

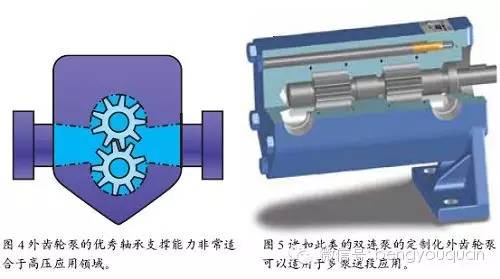

外齿轮泵在泵送动作上与内齿轮泵有着相似之处,也是通过两个齿轮的进入和脱离啮合来带动液体流动的(图4)。但是,外齿轮泵采用了两个相互啮合转动的完全一致的齿轮。每个齿轮均由一根齿轮轴支撑,每个齿轮两侧均有轴承。在典型情况下,这四个轴承均工作于所泵送的液体内。

由于齿轮的两侧都得到了支撑,所以外齿轮泵可适用于高压应用领域,例如液压装置内。设计用于液压供应的泵可以承受每平方英寸数千磅的压力。工业输送泵可以承受更高的压力,但液体的特性有可能对压力范围产生限制。较稀薄的液体可以达到数百psi,而较粘稠的液体可以接近液压泵的压力。通常情况下,小型的外齿轮泵应运行在1750~3450 rpm的范围内,较大型的外齿轮泵运行在最高640rpm的转速下。

外齿轮泵的流量范围从极低(每分钟若干滴)至相当高的1500加仑/分。外齿轮泵可以采用多种原材料来进行制造,包括高端合金。

外齿轮泵的设计可以采用比内齿轮泵更紧的紧公差。但外齿轮泵对于所泵送液体内的颗粒物体的容忍能力不够好。由于齿轮两端均有间隙,从而无法针对磨损现象做出端部的间隙调整。在外齿轮泵出现磨损后,必须重新组装或更换。

只要转速设置正确,特别是对于粘稠度较高的液体,外齿轮泵可以处理粘性和水性的液体。由于粘性液体需要一定的时间才能填满齿轮齿间的空间,所以在泵送粘性液体时,泵的转速必须大幅降低。其粘度限值实际上与内齿轮泵相同,均为1000000 cSt。

外齿轮泵在临界抽吸条件下性能并不理想,特别是对于挥发性液体来说。挥发性液体往往会在齿间空间快速扩大时出现局部蒸发现象。

叶轮泵

滑片泵的工作原理与其它容积泵的扩张收缩容积在理论上是相同的,但却采用了不同的机制来实现这一理论(图6)。对于叶轮泵来说,令人感兴趣的是,一方面它集两台泵机于一身。第一个泵送动作是由叶轮、转子与泵壳之间的容积扩张而产生的,而较不明显的泵送动作产生于叶轮下的区域内。在此区域内,无论叶轮进入、或是离开转子槽都会形成泵送动作,这个泵送动作实际上占据了总泵排量的约15%。在典型情况下,这一区域是通过叶轮内侧或转子内部的开槽处进行通气的。重要之处在于要掌握这一情况,特别是在处理较粘稠的液体时,因为粘稠液体流入和流出叶轮之间的区域会更加困难。所以,推荐适用于此类泵的最大介质粘度约为25000 cSt。

叶轮是吸入口与排放口之间的主要密封部件,通常采用非金属复合材料制造。由于不存在金属间的接触,所以叶轮泵频繁应用于低粘度无润滑作用的液体,诸如丙烷、氨水等。由于叶轮与泵壳之间会直接接触,以及内部间隙控制在最小状态下,所以可使稀薄液体的转差特性达到最佳。

绝大多数输送叶轮泵均将压力限制在125 psi,尽管有些额定值为200 psi。叶轮泵的压力限值在很大程度上取决于叶轮的强度。

由于采用非金属的叶轮以及非常小的运行间隙,叶轮泵可以非常良好地实现灌注操作的起动。在泵进行起动灌注操作时,泵必须要排放空气,而且排出的是非常稀薄的流体。由于叶轮泵能够很好地做到这点,所以,有时会将其当作真空泵来使用。

叶轮泵通常由轴套或减磨轴承在转子的两侧进行支撑。如果使用了轴套轴承,则轴套轴承会在液体内运转。如果使用了减磨轴承,则要求使用泵内密封件以便让轴承运转在润滑油或润滑脂内。这种设计要求采用两个机械密封件,在转子每一侧各一个。

叶轮泵通常运行在1000~1750 rpm的转速范围内,流量可以达到高至2000加仑/分。而在处理高粘度液体时要求的转速会大大减少,以便让液体进入到叶轮下方。而在处理高粘度液体的应用中,要求采用强度更高的叶轮材料,以防止叶轮发生断裂的现象。最为常见的叶轮泵构造材质为铸铁或球墨铸铁。一些生产厂商会在必须处理稀薄、腐蚀性液体的泵中采用不锈钢材料。

叶轮泵可以用来处理一些侵蚀性物质,但不能处理固体。对于侵蚀性物质泵送应用来说,在如何正确选择叶轮和密封材料的问题上必须谨慎。叶轮泵在转子和叶轮的两端均存在着固定端间隙,这一点与外齿轮泵相似。一旦发生磨损,这种间隙就不能够得到调整,不过,某些生产厂商已经提供了可以更换或掉转的端盖。采用泵壳内衬也是一种在发生磨损时恢复泵性能的方式。

总结

掌握各种泵机的工作原理是针对给定应用环境下正确选定机型的良好开端。虽然各种选择方案之间的区别并不一定十分清晰分明,运行和容量上的基本区别便可以用于指导选型。

内齿轮泵可以应用的领域范围较广,但通常运转速度较其它泵机要慢一些。最初,选用内齿轮泵可能会导致略高一些的成本,但与运行速度较慢的泵相比,其使用寿命往往会更长一些。

外齿轮泵拥有非常良好的压力处理能力和精确的流量控制特性,但不能用于处理含固体或侵蚀性介质。外齿轮泵的制造成本较低,所以其是在要求不高的应用领域中的一种经济合理的选择方案。

叶轮泵在输送稀薄液体时表现优越,但在处理粘稠液体时必须降速运行。叶轮泵同样也无法处理固体物料。

不正确的泵机选型往往会导致较高的费用。具体来说,会在停机时间、损失生产量、维护费用以及能耗方面造成不良影响。而多花些时间在正确的系统内选用正确的泵可在最大程度上减少多余的费用开销,获得更高的长期效益。

-

大路通真空泵的选型要点及用途2017-01-18 0

-

ATOS齿轮泵PFG-214型选型要领2018-04-23 0

-

变频器选型的方法2018-08-09 0

-

怎样选择适合工程需要的微控制器2021-08-05 0

-

我国主要容积式真空泵质量状况浅析2009-05-26 478

-

容积泵类机械演化谱系的编制与真空泵的创新设计2009-05-26 585

-

容积式真空泵结构形式的探讨2009-05-26 600

-

化工用泵的选择2009-12-11 410

-

管道泵选型指南2010-10-28 905

-

电液比例容积控制课件2011-03-16 767

-

如何选择优质,耐用的搅拌泵2018-09-14 368

-

容积真空泵标准释疑,基础压力和极限压力是什么2020-03-21 3379

-

威格士叶片泵容积泵中的滑片泵注意事项说明2021-06-21 767

-

使用威格士叶片泵时需要注意什么2021-09-02 490

-

盐酸泵选型采用耐酸碱磁力泵有什么原理2022-02-10 1177

全部0条评论

快来发表一下你的评论吧 !