大功率LED封装工艺分析

电子说

描述

大功率LED光源光有好芯片还不够,还必须有合理的封装。要有高的取光效率的封装结构,而热阻尽可能低,从而保证光电的性能及可靠性。

一、LED光源封装工艺

由于LED的结构形式不同,封装工艺上也有一些差别,但关键工序相同,LED封装主要工艺有:固晶→焊线→封胶→切脚→分级→包装。

二、大功率LED封装关键技术

1、封装技术的要求

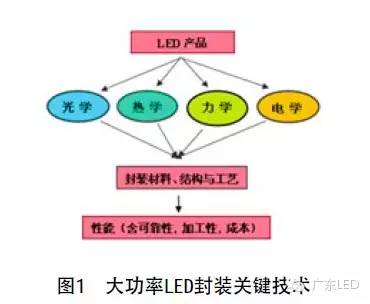

如图1所示,大功率LED封装涉及到光、电、热、结构和工艺等方面,这些因素既独立又影响。光是封装的目的,电、结构与工艺是手段,热是关键,性能是封装水平的具体体现。考虑到工艺兼容性及降低生产成本,应同时进行LED封装设计与芯片设计,否则,芯片制造完成后,可能因封装的需要对芯片结构进行调整,将可能延长产品研发的周期和成本,甚至会不能实现量产。

2、封装结构设计和散热技术

LED的光电转换效率仅为20%~30%,输入电能的70%~80%转变成了热量,芯片的散热是关键。小功率LED封装一般采用银胶或绝缘胶将芯片黏接在反射杯里,通过焊接金丝(或铝丝)完成内外连接,最后用环氧树脂封装。封装热阻高达150~250℃/W,一般采用20mA左右的驱动电流。大功率LED的驱动电流达到350mA、700mA甚至1A,采用传统直插式LED封装工艺,会因散热不良导致芯片结温上升,再加上强烈的蓝光照射,环氧树脂很容易产生黄化现象,加速器件老化,甚至失效,迅速热膨胀产生的内应力造成开路而死灯。大功率LED封装结构设计的重点是改善散热性能,主要包括芯片结构形式、封装材料(基板材料、热界面材料)的选择与工艺、将导电与导热路线分开的结构设计等,比如:采用倒装芯片结构、减薄衬底或垂直芯片结构的芯片,选用共晶焊接或高导热性能的银胶、采用COB技术将芯片直接封装在金属铝基板上、增大金属支架的表面积等方法。

3、光学设计技术

不同用途的产品对LED的色坐标、色温、显色性、光强和光的空间分布等要求不同。为提高器件的取光效率,并实现更优的出光角度和配光曲线,需要对芯片反光杯与透镜进行光学设计。大功率LED通常是将LED芯片安装在反射杯的热沉、支架或基板上,反射杯一般采用镀高反射层(镀Ag或Al)的方式提高反射效果,大功率LED出光效率还受模具精度及工艺影响很大,如果处理不好,容易导致很多光线被吸收,无法按预期目标发射出来,导致封装后的大功率LED发光效率偏低。

4、灌封胶的选择

灌封胶的作用有两点:(1)对芯片、金线进行机械保护;(2)作为一种光导材料,将更多的光导出。封装时,LED芯片产生的光向外发射产生的损失主要有:(1)光子在LED芯片出射界面由于折射率差引起的反射损失(即菲涅尔损失);(2)光学吸收;(3)全内反射损失。因此,在芯片表面涂覆一层折射率相对较高的透明光学材料,可以减少光子在界面的损失,提高出光效率。常用的灌封胶有环氧树脂和硅胶。环氧树脂黏度低、流动性好、固化速度适中,固化后无气泡、表面平整、有很好的光泽、硬度高,防潮防水防尘性能佳,耐湿热和大气老化,成本较低,是LED封装首选。硅胶具有透光率高、热稳定性好、折射率大、吸湿性低、应力小等特点,优于环氧树脂,但成本较高。小功率LED一般选用环氧树脂封装,大功率LED内部通常填充透明度高的柔性硅胶,胶体不会因照射高温或紫外线出现老化变黄,也不会因温度骤变而导致器件开路的现象,通过提高硅胶折射率,可减少菲涅尔损失,提高出光效率。

5、荧光粉涂敷量和均匀性控制技术

大功率白光LED的发光效率和光的质量与荧光粉的选择和工艺过程有关。荧光粉的选择包括激发波长与芯片波长的匹配、颗粒大小与均匀度、激发效率等。荧光粉涂覆根据蓝光芯片的发光分布进行调整,使混出的白光均匀,否则会出现蓝黄圈现象,严重的会影响光源质量,激发效率也会大幅下降。荧光粉与胶体的混合配方及涂胶工艺是保证LED光色在空间分布均匀和一致性的关键。将荧光粉与胶按一定配比混合后涂到芯片上,在LED芯片上方形成半球状。这种分布会使光色的空间分布不均匀,有黄圈或蓝圈。另外,在荧光粉涂敷过程中,由于胶的黏度是动态参数、荧光粉比重大于胶产生沉淀,使荧光粉的涂敷量控制增加了更多变数,容易导致白光的光色空间分布不均匀。目前,美国Lumileds公司率先研制使用的荧光粉等厚蒸镀工艺,通过蒸镀的方法在芯片上均匀地覆盖一层荧光粉,可改善光色的空间分布均匀性。

三、大功率LED封装的可靠性分析

1、静电对LED芯片造成的损伤

瞬间的电场或电流产生的热使LED局部受损伤,表现为漏电流迅速增加,有时虽能工作,但亮度降低或白光变色,寿命受损。当电场或电流击穿LED的PN结时,LED内部完全破坏造成死灯。在LED封装生产线,所有设备都要求接地,一般接地电阻为4Ω,要求高的场所接地电阻为≤2Ω。LED应用流水线设备和人员接地不良也会造成LED损坏。按照LED使用手册标准规定,LED引线距胶体应不少于3~5mm进行弯脚或焊接,但大多数应用企业做不到,仅相隔一块PCB板的厚度(≤2mm)进行焊接,也会对LED造成损害。过高的焊接温度使芯片特性变坏,降低发光效率,甚至死灯。尤其是一些小企业采用40W普通烙铁手工焊接,无法控制焊接温度,烙铁温度一般在300℃~400℃,LED引线高温膨胀系数比150℃左右的膨胀系数高几倍,内部的金丝焊点会因热胀冷缩将焊接点拉开,造成死灯。

2、LED器件内部连接线开路

支架排的优劣是影响LED性能的关键。支架排采用铜或铁经精密模具冲压而成,由于铜材较贵,大多采用冷轧低碳钢冲压LED支架排,铁支架排镀银。镀银的作用有两点:(1)防止氧化生锈;(2)方便焊接。因为每年都有一段时间空气湿度大,容易造成电镀差的金属件生锈,使LED元件失效。封装好的LED会因镀银层太薄而附着力不大,焊点脱离支架造成死灯。另外,封装的每道工序必须严格操作,任何环节的疏忽都会造成死灯。

固晶工序,胶量必须恰到好处,固晶胶点不能过多或过少,多点了胶会返到芯片金垫上造成短路,而少点了胶芯片黏不牢,散热性能变差。

焊接工序,要适当配合金丝球焊机的压力、温度、时间、功率参数,一般固定时间,而调节其他三个参数。应适中调节压力,过大易压碎芯片,太小又易虚焊。焊接温度一般在280℃。功率调节是指超声波功率调节,过大过小都不好,以适中为度。金丝球焊机参数的调节,以焊接好的材料用推拉力机检测不小于10g为合格。

3、大功率LED可靠性测试与评估

大功率LED器件与封装结构和工艺相关的失效模式有光失效(如灌封胶黄化、光学性能劣化等)、电失效(如短路断路)和机械失效(如引线断裂、脱焊等)。以平均失效时间定义LED的使用寿命,一般指LED的输出光通量衰减为初始值的70%的使用时间(用于显示屏一般为初始值的50%)。通常采取加速环境试验的方法进行可靠性测试和评估,测试内容包括高温储存(100℃,1000h)、高温高湿(85℃/85%,1000h)、低温储存(-55℃,1000h)、高低温循环(85℃~-55℃)、冷热冲击、抗溶性、耐腐蚀性、机械冲击等。

四、固态照明对大功率LED封装的要求

在固态照明领域的应用LED对大功率白光LED封装提出新的挑战,在提高散热效率、驱动控制系统优化、配光设计方面也有大的提升空间。

1、进一步提升发光效率

LED的理论发光效率达到300lm/W以上,目前试验室大功率白光LED的发光效率超过150lm/W,而量产、性价比高的大功率白光LED发光效率仅在70~100lm/W左右,没有充分发挥出节能优势。因此,发光芯片的效率有待提高,还要从结构设计、材料技术及工艺技术等方面入手,完善封装工艺。

2、进一步提升光谱质量

人眼习惯于太阳发出的连续光谱的光,目前白光LED光谱的不连续性,尤其是荧光粉转化的白光LED存在色温偏高、显色性不高等问题。开发高显指和宽光谱的LED光源,满足照明对光源质量的高要求。

3、进一步提高光色一致性

大功率白光LED需要保持良好的发光效率稳定性,不能衰减过快,也不能因为长时间使用,白光颜色发生黄变影响光色质量。

4、进一步降低成本

LED灯具市场化价格是关键。目前大功率LED室内照明灯具光源部分占成本较大比重,初次购买成本约为传统照明灯具的5~10倍。采用新型封装结构和技术,提高光效/成本比,降低大功率LED的单位流明成本。

总之,LED封装是一门涉及光学、热学、机械、电学、力学、材料、半导体等多学科的研究课题。我国每年智能照明产品的需求超过100万盏,目前已有“智慧城市”试点193个,通过与数字、互联网和物联网等新技术的结合,智能化照明紧随智慧城市的建设而大放异彩。必须采用新思路、新工艺、新材料来改进大功率白光LED的封装,发挥出LED光源节能、环保、安全、舒适等优越性,才能真正带来一场照明产业革命。

-

大功率led封装流程2019-07-31 7939

-

招聘大功率LED封装工程师2015-01-26 3108

-

招聘LED封装工程师2015-01-19 5182

-

大功率白光LED封装2013-06-10 3235

-

大功率LED封装技术详解2013-06-07 9259

-

大功率晶闸管封装工艺相关内容,有没有哪位朋友可以帮忙2013-04-01 4088

-

照明用大功率LED的封装与出光2010-10-23 678

-

大功率LED封装中的散热问题2010-10-22 1040

-

大功率LED封装界面材料的热分析2010-04-19 629

-

大功率LED封装技术原理介绍2010-03-27 5737

-

大功率白光LED封装技术大全2010-03-10 3196

-

大功率LED封装技术及其发展2010-01-07 1106

-

大功率LED封装结构的仿真设计2008-10-27 846

全部0条评论

快来发表一下你的评论吧 !