PCB电路板加热与散热方式

PCB制造相关

描述

电子设备在工作期间所消耗的电能,比如射频功放,FPGA芯片,电源类产品,除了有用功外,大部分转化成热量散发。电子设备产生的热量,使内部温度迅速上升,如果不及时将该热量散发,设备会继续升温,器件就会因过热失效,电子设备的可靠性将下降。SMT使电子设备的安装密度增大,有效散热面积减小,设备温升严重地影响可靠性,因此,对热设计的研究显得十分重要。

PCB电路板和FPC柔性电路板的热压合机的加热方法目前主要有蒸汽、过热水、热油三种方法。

A. 蒸汽加热

由蒸汽锅炉直接将蒸汽送到层压机。蒸汽的温度是与蒸汽压力成正比的,只需操控好蒸汽压力,就能到达操控温度的意图。以蒸汽作为热源,层压机温差动摇较大。热压板冷却降温能够用冷水直接进行冷却。以蒸汽加热设备构成对比简单,出资较少,因而仍被不少覆铜板厂选用。

1

B. 过热水加热

由蒸汽锅炉给过热水贮罐加热,当温度到达设定值今后,蒸汽锅炉仅仅弥补过热水贮罐热损耗,因而,选用此种规划对比节能。过热水贮罐和层压机有一个回路,当层压机需要加热时,由泵将贮罐内过热水泵入层压机热压板中。热压板自身又有一个热循环,当因热量损耗达不到设定需要时,贮罐会补入一些新鲜过热水,以确保热压板温度保持在技术需要范围内。因而温差能够到达±1范围内。降温时则将层压机回路过热水经过一个热交换器使热水逐渐降温来完结。也能够单独一条冷却水回路来完结热压板冷却降温。选用过热水相对出资较大,在国内覆铜板厂未见有使用报导,国外覆铜板厂用的较多。

C. 热油加热

热油加热方式和过热水类似,也是经过一个热油贮罐来完结的。热油锅炉给热油贮罐供热,热油贮罐给层压机加热。热压板自身又有一个热循环,当热压板温度低于设定值时,热贮罐会补入一些新鲜的热油以保持热压板温度在设定范围内,一般温差可 以操控在±1范围内,满意覆铜板出产需要。降温是将热压板热油循环经过一个或若干个热交换器,使热油逐渐降温来完结热压板逐渐降温意图。由于降温进程对商品翘曲度、尺度稳定性有一定影响,所以层压机降温有多种方式规划,它既要习惯技术需要的先慢后快降温的需要,以确保商品质量,又不会使出产周期太长,同时要有利于节能。用过热水加热,与蒸汽相同,过热水的温度也是与压力成正比,因而体系压力较高,危险性很大。热油加热则是常压,体系压力是运送热油泵压力,不会有什么危险性,热油体系造价也较高。由于其温度操控精度较高,假如出产中需要更高供热温度时也能完结,由于组成热油热分化温度在310以上,而蒸汽和过热水是达不到的,并且国内已有不少覆铜板厂选用油加热体系。

选用过热水与热油作为层压机热源时,要细心核算层压机热能需要,以断定热油锅炉供热才能及热油贮罐体积。规划时,应预留工厂开展空间。

对于PCB电路板的散热是一个非常重要的环节,那么PCB电路板散热技巧是怎样的

当PCB中有少数器件发热量较大时(少于3个)时,可在发热器件上加散热器或导热管,当温度还不能降下来时,可采用带风扇的散热器,以增强散热效果。当发热器件量较多时(多于3个),可采用大的散热罩(板),它是按PCB板上发热器件的位置和高低而定制的专用散热器或是在一个大的平板散热器上抠出不同的元件高低位置。将散热罩整体扣在元件面上,与每个元件接触而散热。但由于元器件装焊时高低一致性差,散热效果并不好。通常在元器件面上加柔软的导热硅胶垫来改善散热效果。

电路板散热方式

1. 高发热器件加散热器、导热板

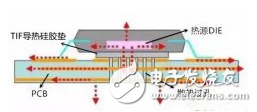

当PCB中有少数器件发热量较大时(少于3个)时,可在发热器件上加散热器或导热管,当温度还不能降下来时,可采用带风扇的散热器,以增强散热效果。当发热器件量较多时(多于3个),可采用大的散热罩(板),它是按PCB板上发热器件的位置和高低而定制的专用散热器或是在一个大的平板散热器上抠出不同的元件高低位置。将散热罩整体扣在元件面上,与每个元件接触而散热。但由于元器件装焊时高低一致性差,散热效果并不好。通常在元器件面上加柔软的热相变导热垫来改善散热效果。

2. 通过PCB板本身散热

目前广泛应用的PCB板材是覆铜/环氧玻璃布基材或酚醛树脂玻璃布基材,还有少量使用的纸基覆铜板材。这些基材虽然具有优良的电气性能和加工性能,但散热性差,作为高发热元件的散热途径,几乎不能指望由PCB本身树脂传导热量,而是从元件的表面向周围空气中散热。但随着电子产品已进入到部件小型化、高密度安装、高发热化组装时代,若只靠表面积十分小的元件表面来散热是非常不够的。同时由于QFP、BGA等表面安装元件的大量使用,元器件产生的热量大量地传给PCB板,因此,解决散热的最好方法是提高与发热元件直接接触的PCB自身的散热能力,通过PCB板传导出去或散发出去。

-

PCB电路板散热技巧是怎样的?2023-11-30 2157

-

pcb电路板散热技巧有哪些2023-08-04 1482

-

PCB电路板散热技巧,可以这么办2020-10-12 1308

-

柔性电路板有哪些可进行加热与散热的办法2019-07-31 7876

-

PCB电路板散热有哪些技巧详细方法说明2019-02-03 5025

-

【转】PCB电路板散热技巧2018-12-07 2615

-

PCB电路板散热分析与技巧2018-09-13 2366

-

PCB电路板的散热设计2018-02-09 5122

-

超全面PCB电路板散热技巧!2017-02-20 7103

-

PCB电路板如何设计散热2016-11-15 4051

-

【技巧分享】PCB电路板散热设计技巧2016-11-10 1952

-

PCB电路板散热分析2016-10-01 4618

-

PCB电路板散热设计技巧2014-12-17 2402

全部0条评论

快来发表一下你的评论吧 !