六层厚铜印制板钻孔工艺改进

描述

随着电子元器件的密集度不断增加,使得缩小线宽成为PCB设计的必然发展趋势,为了提高线路的电流承载能力,需要相应提高导体厚度即铜厚,而厚铜板在钻孔生产过程中出现的内层拉伤、孔粗、钉头等问题是报废率最高的。现通过对一款六层板内、外层140 μm(4 oz)厚铜板采用特定的钻头以跳钻的方式,同时优化钻孔的参数来达到改善厚铜板钻孔不良。

1 钻孔方案设计

1.1 物料准备

(1)FR4 0.2mm 4/4oz 厚铜板12PNL,6层板,内外层铜厚均为140 μm (4 oz);

(2)金洲全新UC钻头:Ф0.4×7.0 mm,Ф0.6×9.5 mm,Ф0.8×9.5 mm各10支;

(3)铝片、白垫板、松林四轴钻机。

1.2 试验方案

试板主要以调整钻孔参数为主,即S(转速)、F(进刀速),详见表1。参数调整均是在我司现有厚铜板钻孔参数上进行,试验共9种方案。

1.3 跳钻钻带制作

为了增强孔壁铜的结合力,在内层图形设计时都会增加独立Pad,客户一般不允许删除,我公司也做过删除独立Pad的试验,结果做热冲击后孔壁铜有被拉起的现象。因为内层独立Pad在钻孔时钻头与铜摩擦产生热量无法及时排出,造成Pad温度升高,从而导致树脂缩陷,同时由于钻针温度过高也会产生烧孔及孔壁较粗的问题。为了改善此种问题,通过分步钻(或分段钻)有明显的改善,但“喇叭孔”不易解决。对此,决定采用跳钻方法来改善厚铜板钻孔品质问题。试板图形按点阵式设计(如图1),试板跳钻时不同颜色的孔各1把刀一次钻完。从第500个孔开始,每隔100个孔设计10个尾孔,即可以观察孔粗情况又可以追塑到孔限对孔壁质量的影响。

1.4 钻孔参数

根据现有厚铜板参数条件,设置孔径Ф0.4 mm、Ф0.6 mm、Ф0.8 mm,钻孔参数分别见表2。

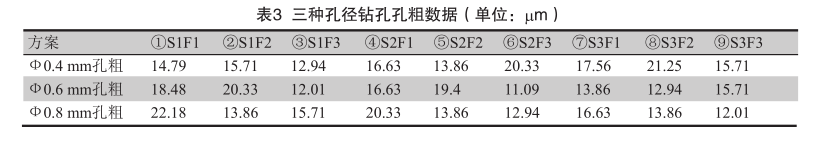

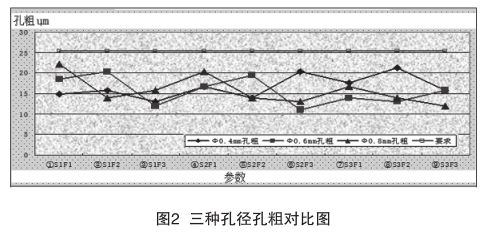

2 钻孔孔粗切片

采用跳钻钻带,按照以上参数对内/外层4 oz厚铜测试板进行钻孔测试,钻孔后对三种孔径各9种方案孔粗切片,以金像显微镜放大100倍测量。按测量数据得出三种孔径的孔壁粗糙度平均值(见表3、见图2)。

小结:由以上数据可以看出:

(1)3种孔径孔粗均比正常不跳钻生产效果好,其孔粗都在要求范围25 μm内,其中孔粗最大值是22.18 μm,最小值是11.09 μm。

(2)Ф0.4 mm孔第3、第5种方案较好;Ф0.6 mm孔第3、第6种方案较好;Ф0.8 mm孔第5、第6种方案较好。

3 不同供应商钻头钻孔孔粗比较

采用不同供应商钻头在同样参数条件下钻孔,二种不同孔径的孔粗效果进行比较(见表4)。

小结:从上表数据可以看出:

(1)金洲钻头的粗孔效果好于菁茂钻头;

(2)跳钻钻孔的孔粗效果明显好于正常钻孔(不跳钻)的孔粗效果。

4 结论与建议

通过试板,用9种钻孔参数分别对菁茂和金洲钻头正常钻孔的孔粗情况进行了对比,同时对跳钻钻孔与正常钻孔的孔粗进行了比较,得出以下结论:

(1)金洲钻头的孔粗好于菁茂钻头,厚铜板钻孔时使用金洲UC型钻头生产;

(2)厚铜板钻孔时跳钻钻孔的孔粗明显好于正常钻孔(即不跳钻)的孔粗,厚铜板在钻孔时可采用跳钻的方法进行;

(3)厚铜板钻孔时孔限的多少与孔粗有直接的关系。厚铜板钻孔时孔数设置:Φ0.4 mm及以下钻头最高钻孔数设置在800孔;Φ0.4 mm~1.2 mm钻头最高钻孔数设置为1000孔;Φ2.5 mm及以上钻头最高钻孔数设置为500孔;其它直径钻头按正常参数设置;

(4)厚铜板钻孔参数在原有工作指示参数的基础上,将转速S下降10%,进刀速F下降30%进行生产。

-

印制板模版制作工艺技术及品质控制2023-08-21 1401

-

浅析印制板的可靠性2018-11-27 2501

-

印制板外形加工技术2018-11-26 2824

-

网印贯孔印制板制造技术2018-11-23 1306

-

PCB是如何制造出来的四层印制板的制作工艺过程2018-11-03 14950

-

设计印制板基本工序2018-09-04 1389

-

单面和双面印制板的制作工艺流程2018-08-31 3749

-

碳膜印制板制造技术概述及特点2018-08-30 2302

-

刚性印制板的鉴定及性能规范2016-02-17 1332

-

浅析印制板的可靠性22013-09-16 3353

-

印制板信号完整性整体设计2010-06-15 6919

-

印制板设计标准2010-05-28 4856

-

多层印制板层压工艺技术及品质控制2009-06-14 1049

全部0条评论

快来发表一下你的评论吧 !