不同直流电动机方框图和方向控制

描述

直流电机是利用磁场和导体的相互作用将电能转换为旋转机械能的机电设备

电气直流电机是连续执行器将电能转换为机械能。直流电机通过产生连续角度旋转来实现这一目的,该旋转可用于旋转泵,风扇,压缩机,车轮等。

除了传统的旋转直流电机,还可以使用直线电机产生连续衬垫运动。基本上有三种类型的传统电动机:AC型电动机,DC型电动机和步进电动机。

典型的小型直流电动机

交流电机通常用于大功率单相或多相工业应用中,需要恒定的旋转扭矩和速度来控制风扇或泵等大负载。

在本电动马达教程中,我们将仅介绍简单的轻型直流电机和步进电机,它们用于许多不同类型的电子,位置控制,微处理器,PIC和机器人类型电路。

基本直流电机

直流电机或直流电机给它它的全称,是最常用的用于产生连续运动的执行器,其旋转速度可以很容易地控制,使其成为速度控制,伺服类型控制和/或定位等应用的理想选择。直流电动机由两部分组成,“定子”是静止部分,“转子”是旋转部分。结果是基本上有三种类型的直流电机可用。

有刷电机 - 这种类型的电机产生一个通过使电流通过换向器和碳刷组件的绕线转子(旋转部分)中的磁场,因此称为“刷”。定子(静止部分)磁场通过使用绕线定子励磁绕组或永磁体产生。通常有刷直流电机价格便宜,体积小,易于控制。

无刷电机 - 这种电机通过使用永久磁铁在转子中产生磁场通过电子方式实现换向和换向。它们通常比传统的有刷直流电机更小但更昂贵,因为它们在定子中使用“霍尔效应”开关来产生所需的定子磁场旋转顺序,但它们具有更好的扭矩/速度特性,更高效并且具有更长的使用寿命

伺服电机 - 这种类型的电机基本上是有刷直流电机,其某种形式的位置反馈控制连接到转子轴。它们通过PWM型控制器连接和控制,主要用于位置控制系统和无线电控制模型。

普通直流电机几乎具有线性特性,其旋转速度由下式确定:施加的直流电压和它们的输出转矩由流过电动机绕组的电流决定。任何直流电动机的旋转速度可以从几分钟每分钟(rpm)到数千转每分钟变化,使其适用于电子,汽车或机器人应用。通过将它们连接到变速箱或齿轮系,它们的输出速度可以降低,同时高速增加电机的扭矩输出。

“刷式”直流电机

传统的有刷直流电机基本上由两部分组成,电机的静止体称为定子,内部旋转产生用于直流电机的运动称为转子或“电枢”

电机绕线定子是一个电磁铁电路,由连接在一起的电线圈组成。圆形配置产生所需的北极然后是南极然后是北极等类型的固定磁场系统用于旋转,不像交流电机的定子磁场连续旋转所施加的频率。在这些励磁线圈内流动的电流称为电动机励磁电流。

形成定子磁场的这些电磁线圈可以与电动机电枢串联,并联或同时电连接(复合)。串联绕组直流电动机的定子励磁绕组与电枢串联连接。串联。同样,并联绕组直流电动机的定子励磁绕组与电枢并联如图所示。

串联和并联直流电动机

直流电机的转子或电枢由一端连接到电气隔离铜段的载流导体组成,称为换向器。当电枢旋转时,换向器允许通过碳刷(因此称为“刷”电机)与外部电源进行电连接。

转子设置的磁场试图与自身对齐静止的定子磁场使转子在其轴上旋转,但由于换向延迟而无法对齐。电动机的转速取决于转子磁场的强度,并且转子旋转得越快,施加到电动机的电压越大。通过改变施加的直流电压,电动机的转速也可以改变。

常规(刷式)直流电机

永磁(PMDC)有刷直流电机一般多比它的等效绕线定子型直流电动机表兄弟更小更便宜,因为它们没有励磁绕组。在永磁直流(PMDC)电机中,这些励磁线圈被强稀土(即Samarium Cobolt或钕铁硼)磁体取代,这些磁体具有非常高的磁场。

永磁体的使用给出了直流电机比等效绕线电机具有更好的线性速度/转矩特性,因为它具有永久性且有时非常强的磁场,因此更适合用于模型,机器人和伺服电机。

虽然直流电刷电动机非常有效且便宜,与有刷直流电动机相关的问题是在换向器和碳刷的两个表面之间的重负载条件下发生火花,导致自发热,寿命短和由于火花引起的电噪声,这可以损坏任何半导体开关器件,例如MOSFET或晶体管。为了克服这些缺点,开发了无刷直流电机。

“无刷”直流电机

无刷直流电机(BDCM)非常类似于永磁直流电机,但由于换向器点火而没有任何刷子更换或磨损。因此,转子中产生的热量很少,从而增加了电动机的寿命。无刷电机的设计通过使用更复杂的驱动电路消除了对电刷的需求,如果转子磁场是永磁体,它总是与定子磁场同步,允许更精确的速度和转矩控制。

然后无刷直流电机的结构与交流电机非常相似,使其成为真正的同步电机,但缺点是它比同等的“拉丝”电机设计更贵。

无刷直流电动机的控制与普通有刷直流电动机非常不同,因为这种类型的电动机包含一些装置来检测产生控制半导体开关装置所需的反馈信号所需的转子角位置(或磁极)。 。最常见的位置/极传感器是“霍尔效应传感器”,但有些电机也使用光学传感器。

使用霍尔效应传感器,电磁铁的极性由电机控制驱动电路切换。然后,电机可以轻松地与数字时钟信号同步,从而提供精确的速度控制。无刷直流电机可以构造成具有外部永磁转子和内部电磁铁定子或内部永磁转子和外部电磁铁定子。

无刷直流电机的优点与其“拉丝”表兄相比,它具有更高的效率,高可靠性,低电噪声,良好的速度控制,更重要的是,没有电刷或换向器磨损产生更高的速度。然而它们的缺点是它们更昂贵且控制更复杂。

直流伺服电机

直流伺服电机用于闭环型应用输出电机轴的位置是否反馈到电机控制电路。典型的位置“反馈”设备包括无线电控制模型中使用的旋转变压器,编码器和电位计,如飞机和船只等。

伺服电机通常包括一个内置齿轮箱,用于减速并且能够提供高扭矩直接。由于安装了变速箱和反馈装置,伺服电机的输出轴不会像直流电机的轴那样自由旋转。

直流伺服电机方框图

伺服电机由直流电机,减速箱,位置反馈装置和某种形式的纠错装置组成。相对于施加到设备的位置输入信号或参考信号控制速度或位置。

RC伺服电机

错误检测放大器查看此输入信号并将其与电机输出轴的反馈信号进行比较,并确定电机输出轴是否处于错误状态,如果是,则控制器进行适当的修正要么加速电动机要么减慢电动机速度。这种对位置反馈装置的响应意味着伺服电机在“闭环系统”中运行。

除了大型工业应用,伺服电机也用于小型遥控模型和机器人,大多数伺服电机能够在两个方向上旋转约180度,使其成为精确角度定位的理想选择。然而,除非经过特殊修改,否则这些RC型伺服电机不能像传统的直流电机那样高速连续旋转。

伺服电机由一个包装中的多个设备组成,电机,变速箱,反馈装置和纠错装置用于控制位置,方向或速度。它们广泛用于机器人和小型模型,因为它们只需使用三根电线即可轻松控制,电源,接地和信号控制。

直流电机切换和控制

小型直流电机可通过开关,继电器,晶体管或MOSFET电路“开”或“关”切换,最简单的电机控制形式为“线性” “ 控制。这种类型的电路使用双极晶体管作为开关(也可以使用达林顿晶体管,需要更高的额定电流)来控制单个电源的电机。

通过改变基座的数量例如,如果晶体管在“中途”接通,则流入晶体管的电流可以控制电动机的速度,那么只有一半的电源电压流向电动机。如果晶体管“完全导通”(饱和),则所有电源电压都会进入电机并且旋转得更快。然后,对于这种线性控制类型,电源将持续传送到电机,如下所示。

电机速度控制

上面的简单开关电路显示了单向(仅一个方向)电机速度控制电路的电路。由于直流电机的转速与其两端的电压成正比,我们可以使用晶体管调节该端电压。

两个晶体管作为达林顿对连接,以控制主电枢电流。电机。 5kΩ电位计用于控制第一个导频晶体管 TR 1 的基极驱动量,进而控制主开关晶体管, TR 2 允许电机的直流电压从零变为Vcc,在本例中为9至12伏。

可选的续流二极管连接在开关晶体管, TR 2 和电机端子上,以防止电机旋转时产生的任何反电动势。可调电位器可以用连续逻辑“1”或逻辑“0”信号代替,直接施加到电路输入端,分别将电机“完全接通”(饱和)或“完全断开”(切断)切换。从微控制器或PIC的端口。

除了这个基本的速度控制,同样的电路也可以用来控制电机的转速。通过以足够高的频率反复切换电机电流“ON”和“OFF”,电机的速度可以通过改变其标记 - 空间比率在静止(0 rpm)和全速(100%)之间变化。供应。这是通过将“ON”时间(t ON )的比例改为“OFF”时间(t OFF )来实现的,这可以通过一个称为脉冲宽度调制。

脉冲宽度速度控制

我们之前说过,直流电机的转速与其端子上的平均(平均)电压值成正比,如果该值超过最大允许电动机电压,则电动机旋转得越快。换句话说,更多电压更快。通过改变“ON”(t ON )时间与“OFF”(t OFF )持续时间之间的比率,称为“占空比”,“Mark /空间比“或”占空比“,电动机电压的平均值以及因此其转速可以改变。对于简单的单极驱动器,占空比β给出如下:

和输入电动机的平均直流输出电压如下: Vmean =β×Vsupply 。然后通过改变脉冲宽度 a ,可以控制电机电压,从而控制施加到电机的功率,这种控制称为脉冲宽度调制或PWM。

另一种控制电机转速的方法是在“ON”和“OFF”任务时改变频率(以及控制电压的时间周期)比率时间保持不变。这种控制称为脉冲频率调制或PFM。

利用脉冲频率调制,通过施加可变频率的脉冲来控制电动机电压,例如,以低频率或以非常少的脉冲施加到电动机的平均电压低,因此电动机速度慢。在更高的频率或更多的脉冲下,平均电机端电压增加,电机速度也会增加。

然后,晶体管可用于控制施加到直流电机的电量。操作模式为“线性”(改变电机电压),“脉冲宽度调制”(改变脉冲宽度)或“脉冲频率调制”(改变脉冲频率)。

反转直流电机的方向

虽然用单个晶体管控制直流电机的速度有许多优点,但它也有一个主要缺点,旋转方向总是相同的,它是“单向的” “电路。在许多应用中,我们需要向前和向后两个方向操作电机。

要控制直流电机的方向,必须反转施加到电机连接的直流电源的极性,使其轴可以向相反方向旋转。控制直流电机旋转方向的一种非常简单且便宜的方法是使用以下列方式排列的不同开关:

直流电机方向控制

第一个电路使用单个双刀双掷(DPDT)开关来控制电机连接的极性。通过切换触点,电机端子的电源反转,电机反转方向。第二个电路稍微复杂一些,使用四个单极单掷(SPST)开关,按“H”配置排列。

机械开关按开关排列,必须在特定组合,以操作或停止直流电机。例如,开关组合 A + D 控制正向旋转,而开关 B + C 控制反向旋转,如图所示。开关组合 A + B 或 C + D 使电机端子短路,导致其快速制动。但是,以这种方式使用开关会产生危险,因为操作开关 A + C 或 B + D 会导致电源短路。

上面的两个电路对于大多数小型直流电机应用都能很好地工作,我们真的想要操作不同的机械开关组合,只是为了反转电机的方向,不!我们可以更换一套机电继电器的手动开关,并有一个正向反向按钮或开关,甚至可以使用固态CMOS 4066B四边形双向开关。

但另一种实现双向的好方法控制电机(及其速度)是将电机连接到晶体管H桥型电路布置,如下所示。

基本双向H桥电路

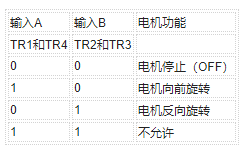

上面的H桥电路,之所以如此命名是因为基本的四个开关的配置,电子机械继电器或晶体管类似字母“H”,电机位于中心杆上。晶体管或MOSFET H桥可能是最常用的双向直流电机控制电路之一。它在每个分支中使用“互补晶体管对” NPN 和 PNP ,晶体管成对切换在一起以控制电机。

控制输入 A 在一个方向上操作电机,即正向旋转,而输入 B 在另一个方向上操作电机,即反向旋转。然后通过在它们的“对角线对”中切换晶体管“ON”或“OFF”导致电机的方向控制。

例如,当晶体管 TR1 为“ON”时晶体管 TR2 为“OFF”,点 A 连接到电源电压(+ Vcc),如果晶体管 TR3 为“OFF”且晶体管 TR4 为“ON”点 B 连接到0伏(GND)。然后电机将沿一个方向旋转,对应电机端子 A 为正,电机端子 B 为负。

如果开关状态反转则 TR1 为“OFF”, TR2 为“ON”, TR3 为“ON”且 TR4 为“ OFF“,电机电流现在将沿相反方向流动,导致电机反方向旋转。

然后,通过将相反的逻辑电平“1”或“0”应用于输入 A 和 B ,可以如下控制电机旋转方向。

H桥真值表

重要的是不允许其他输入组合,因为这可能导致电源短路,即两个晶体管, TR1 和 TR2 切换为“ON” “同时,(fuse = bang!)。

与上面所示的单向直流电机控制一样,电机的转速也可以用脉冲宽度调制或PWM。然后通过将H桥切换与PWM控制相结合,可以精确控制电机的方向和速度。

商用现货解码器IC,如SN754410 Quad Half H-Bridge IC或L298N具有2个H桥,可提供内置的所有必要控制和安全逻辑,专为H桥双向电机控制电路而设计。

直流步进电机

与上述直流电机类似,步进电机也是将脉冲数字输入信号转换为离散(增量)机械运动的机电执行器,广泛用于工业控制应用。步进电机是一种同步无刷电机,它没有带换向器和碳刷的电枢,但有一个由许多转子组成的转子,有些类型有数百个永久磁齿和一个带有单独绕组的定子。

步进电机

顾名思义,步进电机不像传统直流电机那样以连续方式旋转但是以离散的“步进”或“增量”移动,每个旋转运动或步长的角度取决于步进电机具有的定子极和转子齿的数量。

由于它们的离散步进操作,步进电机可以很容易地旋转一次有限的旋转,例如1.8,3.6,7.5度等。例如,假设步进电机完成一整圈(360 o in正好100步。

然后电机的步进角度为360度/ 100步=每步3.6度。这个值通常是kno作为步进电机步进角。

步进电机有三种基本类型,可变磁阻,永磁体和混合(两者的组合)。步进电机特别适用于需要精确定位和可重复性以及对启动,停止,反向和速度控制的快速响应以及步进电机的另一个关键特性的应用,它能够保持一旦达到要求位置,负载就会稳定。

通常,步进电机的内转子带有大量永磁“齿”,并在定子上安装了许多电磁铁“齿”。定子电磁铁依次极化和去极化,使转子一次旋转“一步”。

现代多极多齿步进电机每步精度小于0.9 degs (每转400个脉冲),主要用于高精度定位系统,如用于软盘/硬盘驱动器,打印机/绘图仪或机器人应用中的磁头。最常用的步进电机是每转200步进电机。它有一个50齿转子,4相定子和1.8度的步进角(360度/(50×4))。

步进电机的构造和控制

在我们上面的可变磁阻步进电机的简单示例中,电机由一个中心转子组成,周围有四个标有 A的电磁场线圈, B , C 和 D 。所有具有相同字母的线圈连接在一起,以便激励,例如标记为 A 的线圈将使磁转子与该组线圈对齐。

通过依次向每组线圈供电,可以使转子从一个位置旋转或“步进”一个角度,该角度由其步进角构造确定,并且通过依次激励线圈,转子将产生旋转运动。

步进电机驱动器通过以设定顺序激励励磁线圈来控制电机的步进角和速度,例如“ ADCB,ADCB,ADCB,A ... “等,转子将向一个方向(向前)旋转,并通过将脉冲序列反转为” ABCD,ABCD,ABCD,A ... “等,转子将在相反方向旋转方向(反向)。

所以在我们上面的简单示例中,步进电机有四个线圈,使其成为一个四相电机,定子上的极数为8(2 x 4)间隔45度。转子上的齿数是六个,相隔60度。

然后有24个(6个齿x 4个线圈)可能的位置或“步骤”,转子完成一整圈。因此,上面的步角如下: 360 o / 24 = 15 o 。

显然,越多转子齿和/或定子线圈将导致更多的控制和更精细的步进角。另外,通过以不同的配置连接电动机的电线圈,可以实现全角度,半角度和微步角。然而,为了实现微步进,步进电机必须由(准)正弦电流驱动,这种电流实施起来很昂贵。

也可以通过改变来控制步进电机的旋转速度施加到线圈的数字脉冲之间的时间延迟(频率),延迟越长,一整圈的速度越慢。通过向电机施加固定数量的脉冲,电机轴将旋转一个给定的角度。

使用延时脉冲的优点是不需要任何形式的额外反馈,因为计算给予电动机的脉冲数,确切地知道转子的最终位置。对一定数量的数字输入脉冲的响应允许步进电机在“开环系统”中运行,使其控制更容易和更便宜。

例如,假设我们的步进电机具有以上功能每步的步距为3.6德。要使电机旋转216度,然后再次停在需要位置,只需要总共: 216度/(3.6度/步)= 80脉冲应用于定子线圈。

有许多步进电机控制器IC可用于控制步进速度,旋转速度和电机方向。一个这样的控制器IC是SAA1027,它内置了所有必要的计数器和代码转换功能,可以按正确的顺序自动驱动4个完全控制的电桥输出到电机。

旋转方向可以也可以在所选方向上选择单步模式或连续(无级)旋转,但这会给控制器带来一些负担。当使用8位数字控制器时,每步也可以256步微步

SAA1027步进电机控制芯片

在本教程中关于旋转执行器,我们研究了有刷和无刷直流电机,直流伺服电机和步进电机作为机电执行器,可用作定位或速度控制的输出设备。

在下一个关于输入/输出设备的教程中,我们将继续我们的外观在称为执行器的输出设备上,特别是使用电磁再次将电信号转换为声波的设备。我们将在下一个教程中看到的输出设备类型是扬声器。

-

如何使用Arduino控制直流电动机2021-11-17 1673

-

Arduino直流电动机控制教程2021-11-10 1248

-

独立按键可以控制直流电动机的正反转吗2021-10-14 1983

-

汽车直流电动机2021-09-15 965

-

PD控制器直流电动机速度控制2021-09-07 1521

-

带光电编码器式直流电动机模型及控制2021-06-29 1131

-

直流电动机的结构2018-12-20 18675

-

直流电动机介绍2011-12-12 4385

-

直流电动机的调速2011-06-13 4678

-

直流电动机传动控制2008-12-05 755

-

无刷直流电动机的结构示意图原理图2008-11-20 13191

-

直流电动机的分类2008-09-01 2065

全部0条评论

快来发表一下你的评论吧 !