智能电机管理系统的基本架构

描述

智能电机管理系统融合现场总线技术,通过新型的状态检测及大数据方式,从设备的网络层接入控制系统,不仅能及时可靠的得到电机的状态数据、诊断信息,同时能很好的实现网络之间的无缝控制,用户可以随时访问任意层次、任意节点上的电机数据,还可以进行电机的故障预测及寿命判断,使电机真正变得智能,“说”出自已的信息。

智能电机管理系统的基本架构

上图展示了智能电机管理系统的基本架构,其中数据采集终端负责采集数据与传输,不承担故障诊断、报警及预测功能;工业云平台提供设备数据高速安全接入、海量云端数据存储和实时数据分析;算法库含有适合于工业领域的统计分析、机器学习和人工智能算法,并运行于工业云平台中,对故障诊断、模式识别和故障与寿命预测提供支撑;对诊断、预测结果和维护管理方案的应用,提供了包含PC、手机、平板电脑等多终端的完整多屏应用方案。工业云平台是电机智能维护系统的运转核心,包含Linker、云存储系统、数据分析与决策系统和应用商店四部分。

Linker

也称为数据网关,负责将现场传感器数据或业务数据经整理加工后传送到工业云平台中。Linker多采用开放的数据采集方式,支持多种形式的数据上传。

云存储系统

一般来说云存储系统,由数据收集器、数据缓存区、数据中心、管理控制中心4个部分组成。云存储系统采用关系型或非关系型数据库的集群部署,数据容量可以无限扩容。

数据分析与决策系统

数据分析与决策系统,支持大数据分析、业务分析、可视化等功能,可以与互联互通平台中的微服务组件一起构建强大的分析系统,为客户提供实时、准确、海量的数据分析和决策功能。

应用商店

应用商店提供设备相关服务,具有商品管理、订单管理、用户管理、权限管理等功能。

智能电机管理系统的特点

1、大数据驱动

数据基本就是两类,一类是人类轨迹产生的数据,另一类是机器自动产生的数据。这两类数据构成了今天的大数据多结构化数据源。大规模机器自动产生的数据是智能电机管理系统平台的运行基础。

2、工业物联网云平台

工业物联网云平台负责从现场物联网终端采集数据、存储及进行分析,人工智能算法库为各种智能电机提供了随时进行组态的功能。物联网、云计算、机器学习、数字克隆技术等基础设施为智能电机管理平台的运行提供了基础保障功能。

3、人工智能

以往的预测性维护的手段一般是利用笔记本电脑现场诊断或采用智能终端对各种设备进行故障诊断,无法处理大量的历史数据进行故障预测,工业物联网云平台为大数据及智能算法提供了存储空间及运行空间,为DR-PHM的运行提供了充分的舞台。

4、数据采集终端

现场数据采集终端只负责数据采集与传输:受到数据传输速率的影响,以往的智能终端需要有强大的CPU与内存,还要有复杂的面板用于人工操作。无线数据传输解决了数据高速传输的瓶颈,现场数据采集终端不再需要强大的CPU与内存,终端面板只保留两个Led灯负责显示电源与报警,这将大幅度降低现场数据采集终端的成本。

5、移动终端

以智能手机为代表的移动终端的普及,为智能电机管理系统提供了革命性的变化,一是智能终端复杂的面板操作可以在手机上完成;另一个是故障的通知可以覆盖所有现场维护人员,智能交互电子手册可以将故障处理以三维交互式操作(如动画形式)提供给现场维护人员使用。

智能电机管理系统的功能

智能电机管理系统的优势

❶ 电机的电气参数、机械参数全流程采集,电机的电压、电流及振动波形信号的诊断分析。

❷ 适合各家品牌、多种工况下的三向异步电动机,尤其是大功率电机,无需复杂调试、安装。

❸ 多种推送方式,可定制化的画面APP,微信管理,解放人力。

❹ 独立的网络传输,可加密的接口协议,安全可靠。

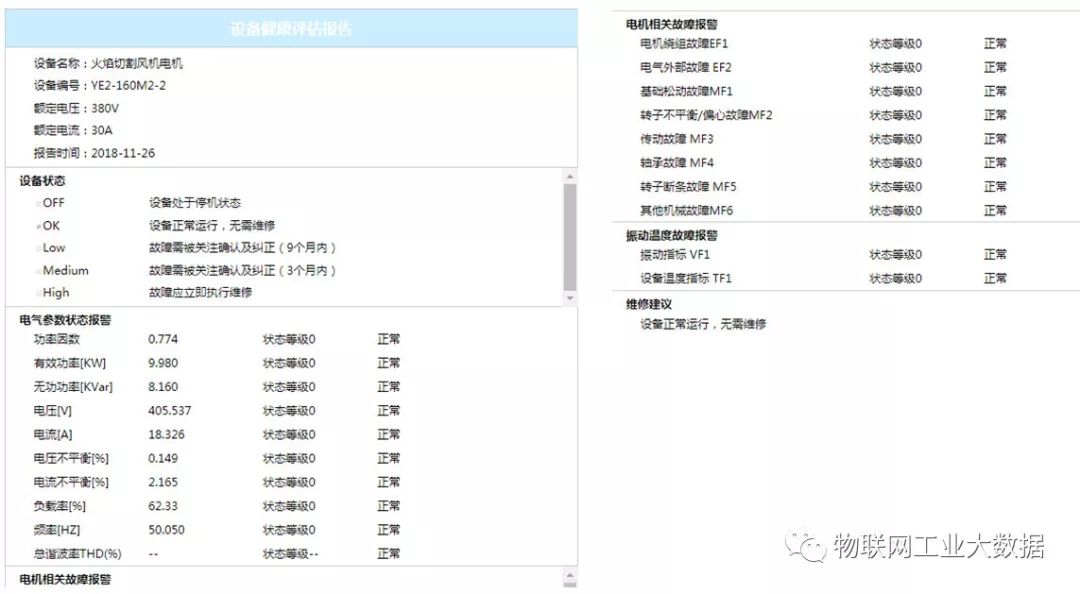

❺ 提供电机的健康历史记录及健康评估报告。

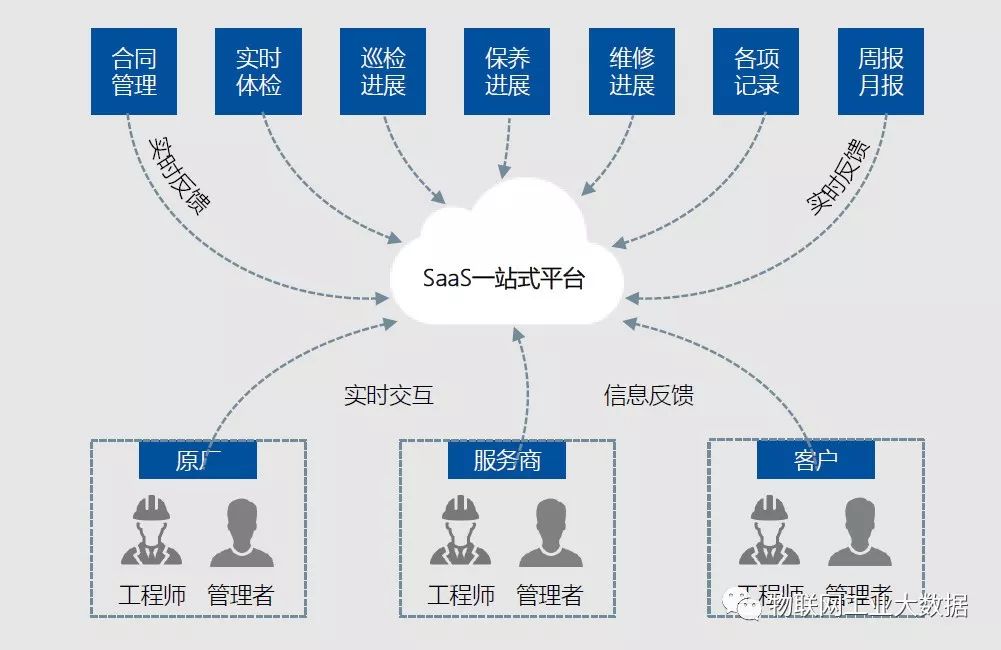

❻ 在管理电机设备的同时管理工程师,全周期全流程管理,在线处理工单。

❼ 电机生产厂家和使用厂家共同监管设备,电机巡检/维护进度实时跟踪,责任上网,监管上网。

❽ 采集周期性(年/月)电机的电能参数、平均维护时间,无故障运行时间及累计故障时间进行大数据分析,帮助企业实现资源优化配置。

-

智能座舱的基本架构有哪些2023-12-19 2991

-

Flume的基本架构以及使用案例2023-03-29 2561

-

余压监控系统的基本架构和功能及实际应用2022-06-12 2159

-

LabVIEW串行通讯的基本架构2022-05-12 4551

-

无线网络协议的基本架构解析2022-04-16 5263

-

电池管理系统的硬件架构2021-09-15 2238

-

MT-015: DAC基本架构II:二进制DAC2021-03-21 754

-

MT-016: DAC基本架构III:分段DAC2021-03-20 1202

-

51单片机的C程序基本架构详细说明2019-08-15 1479

-

密钥管理系统概述_密钥管理系统架构图2018-03-14 15812

-

详解SOA五种基本架构模式2018-02-07 22175

-

运动控制系统基本架构及控制轨迹要点简述2013-04-07 4288

-

Xilinx FPGA:Virtex-II基本架构2012-08-02 3880

-

TFT基本架构及原理2008-11-01 1864

全部0条评论

快来发表一下你的评论吧 !