分析在多轴伺服控制系统中驱动同步精密运动设计

描述

自动化精密制造业推动了当下许多高科技设备的发展与普及。现代手机经历了复杂的金属加工过程和良好的表面处理,生成制造机械部件所需的模具。手机里这些微小却功能强大的电子部件则依赖自动化IC晶片加工和精密导线焊接设备。大型设备通常要求高精度和高光洁度。以现代喷气发动机为例,其依靠平衡和精确匹配的涡轮叶片实现高燃油效率和低噪音的操作。汽车引擎燃油效率的提升则是通过先进的电子控制和复杂形状的精密发动机部件来优化燃烧过程。

铣床形状金属通过移动刀具,在预定义的路径通过高速旋转来切断材料固体块。精密机械加工是一个多步骤的过程,包括在多次细切之后,进行第一次粗切,以达到预期的效果。多电机可以驱动主轴和多个导螺杆,以固定刀具头的位置。电机位置和调速驱动的动力和刚度(甩负荷)设置了最大的切削速度,以支持特定的表面光洁度精度。因此,通过较高的切削率或较低的切削次数,电机驱动性能将直接影响铣削过程中的效率。通过为每个操作筛选最优的运动轨迹,及将切削工具变更的时间最小化,生产和能效将达到最优。产品质量取决于导螺杆的准确性及电机驱动轴的位置和速度控制。最新的铣床有五个或多个控制轴,支持复杂形状的创建,且工件安装操作的次数最少。高容量生产线使用的专用加工中心包括更多的伺服驱动器,以支持多个并行的金属加工操作及机器人功能,使这个过程完全自动化。机械设计者所面临的挑战是同步操作及多个伺服驱动轴的运动轨迹,在保持产品质量的同时,使加工量达到最大。

精密运动控制

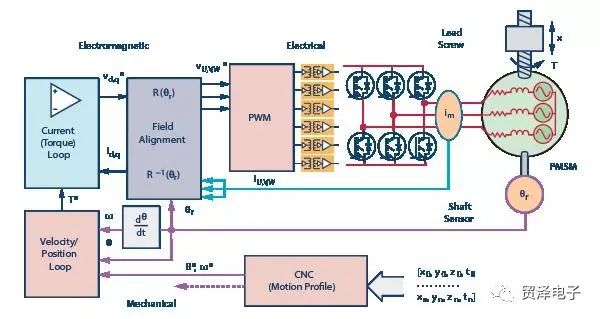

图1描述了控制现代工厂中使用的自动化机器的各种元素。中央数字控制器(CNC)或可编程序逻辑控制器(PLC)控制机器的运行,并为机器的每个伺服电机轴生成运动轨迹。每个伺服驱动器包括多个控制回路,以管理机械系统动力、电磁转矩生产和电路动力。这些控制元素的性能对机器的吞吐量和质量都至关重要。计算机辅助制造(CAM)工具为加工操作生成运动轨迹,而这是创建基于产品图纸、材料特性、机器和工具的最终产品所需要的。随后,自动化机器会执行这些轨迹来生成产品。

图1:自动化机器控制系统

完整的机器控制功能包括多个级联的控制循环。CNC将机器空间(x、y和z)的运动轨迹转换成(θ or ω)每个运动轴的运动轨迹,计算导螺杆的传动装置,将旋转转换成直线运动。每个运动轨迹都由一组位置或速度时间来定义。轴之间的时间同步非常关键,因为计时错误产生的影响等同于轴上的位置和速度误差产生的影响。

伺服驱动器速度回路的功能是计算所需的电机扭矩(T),以紧跟目标速度剖面的需求。最终产品的精度和表面质量取决于机器在目标路径上对刀具精确的引导。加工操作所面临的挑战在于,金属切削过程是不连续的,因为材料会在芯片上脱落,因此伺服驱动器的负载变化迅速。在切削操作过程中,速度环必须保持恒定的速度,并在刀具变化操作过程中快速响应速度指令。低速度的控制质量极度依赖位置反馈的分辨率,因为需要一个高采样率差值来产生高动态的速度信号。机床驱动器的精密编码器则使用快速模拟数字转换器,在编码器计数之间插入插值,从而提供更高的分辨率。例如,一个4096行的编码器,使用简单的数字接口,便可提供14位/转速的位置分辨率,但使用插值可以扩展到至少22位/转速。增加到22位的位置分辨率支持4位速度分辨率,且为1RPM,4 kHz采样率;而4位速度分辨率在60 RPM中,采样率仅为1 kHz。

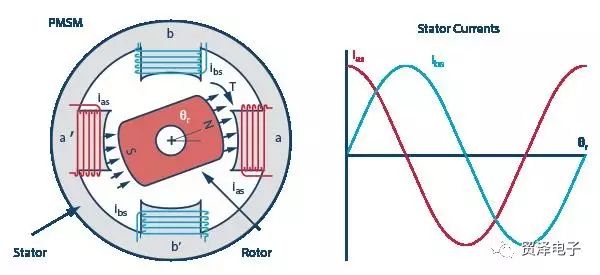

永磁同步交流伺服电机的高效和高动态力矩生产要求正弦定子电流与转子磁角位置保持一致,如图2所示。电流和磁场调整控制确保电机扭矩满足速度环的动态要求。PWM和逆变器反馈隔离块包含在电路控制功能中。三相功率逆变器将所需电压应用于电机绕组,以驱动目标绕组电流。电流反馈功能将绕组电流测量与高电压逆变器分离,并向现场校正块提供反馈信号。当前反馈的精度定义了转矩生产的质量,因为反馈的增益、偏移量或非线性误差产生的波纹扭矩,是对速度控制器的负载扰动。在一些精密伺服驱动中,一个附加的回路也补偿了伺服电机内部的转矩波动,这是由定子线圈和转子磁体之间的相互作用所产生的。所有这些都提升了电机的低速性能,最终提高了成品的精度和表面质量。

驱动架构

如前所述,驱动系统性能由多个元素定义,如控制架构、电机设计、电源电路、反馈传感器和控制处理器。面对驱动性能、灵活性和成本不断增长的需求,以及模拟和数字电子控制组件的发展,控制架构一直在不断发展。传统基于模拟电路的伺服控制已经被使用嵌入式处理器的数字控制所取代。另外,来自CNC的速度指令信号曾是一个精确的模拟信号,现在是作为实时(RT)工业网络数据包进行传输。因此,现代伺服驱动系统包括了一个通讯接口及控制和电源电路。

在驱动系统中,目前的电路设计所面临的挑战是,要将高压电源电路从用户的连接控制和通信电路中隔离出来。有一种通用的架构简化了逆变器信号隔离,其在电源电路和控制处理器中进行直接连接,且在控制处理器和通信接口之间有一个隔离屏障。另一种针对伺服驱动应用程序的常见架构则在电源级和控制处理器之间设置了安全隔离,其与通信接口有直接连接。还有一种不太常见的架构是,在电源、控制和通信之间分割安全隔离墙。这就降低了每个隔离层的隔离标准要求,并可能减小了系统的总体规模。

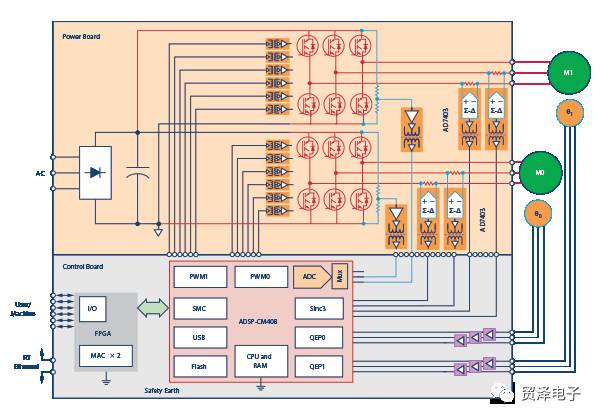

使用隔离控制架构的例子(图3)展示了来自控制处理器的逆变器门驱动、电压反馈和电机电流反馈信号的隔离,但其与位置反馈传感器和用户以及通信接口进行了直接连接。该架构不仅为控制电路提供了安全隔离,还杜绝了高电压开关逆变器产生的电路噪声。电机电流反馈由绕组分流器和隔离的Σ-Δ调制器生成,它们可以增益匹配,且偏移量极低、线性度极高。控制处理器上可编程的sinc3过滤器完成了当前的反馈信号路径,还包括输出短路检测功能。模拟信号隔离器提供逆变总线电压隔离,且该信号由嵌入式采样ADC捕捉。控制处理器上的四线编码器外设(QEP)支持简单的数字编码器接口,但具有插值电路的高分辨率编码器通常使用高速串行接口来传输位置和速度信息。

图2:双相永磁交流电动机磁场校正

图3:具有隔离控制架构的双轴电机控制系统,使用ADSP-CM408混合信号ASP和AD7403隔离调制器

在上一个例子中,实时(RT)以太网接口是由FPGA电路提供,以确保在自动化市场环境中支持多种工业网络协议所需的灵活性。FPGA管理来自网络的实时数据包,而控制处理器的带宽和内存可以支持堆栈管理。许多协议都支持1us以下的同步实时控制,这对通信接口来说是非常沉重的负担。正如前所述,这种对伺服驱动器同步的需求,在现代自动化机械加工系统中实现高生产率和成品质量时,与伺服驱动性能一样重要。自动化系统的一个新兴趋势是,使用单一处理器控制两到三个伺服电机,并依赖于单一的实时通信接口。目前,这得到了高速应用程序特定信号处理器(ASSP)的支持,如ADSP-CM408,它包含了一个高速浮点内核和多组电机控制和通信外设。

工业驱动应用程序中架构的多样性也强调了一个事实,即许多重要的电机驱动系统设计仍然存在挑战。由于控制处理和传感器反馈信号带宽的可用性,自动化工业对更高精度和动态响应的需求也在增加。新的材料、传感器、控制和通信电路架构,甚至更多的算法和软件,可能会继续满足更高生产率和更高质量的自动化生产的需求。

-

嵌入式运动控制器在网络化交流伺服系统中的应用2023-05-09 2188

-

什么是运动控制系统2021-09-01 1378

-

如何在多轴伺服控制系统中实现同步精密运动2021-01-27 2132

-

简单介绍多轴机械手运动控制系统CRT-DMC660MF2020-12-26 986

-

伺服电机进行精密运动时的驱动架构实例2020-07-01 2793

-

如何通过实时网络实现多轴运动同步控制?2019-09-11 6426

-

如何实现多伺服电机同步控制?2018-11-01 6496

-

伺服控制系统在成型机中的应用2018-10-26 2304

-

在多轴伺服控制系统中实现同步精密运动2018-10-10 4842

-

贴片机Z轴控制系统2018-09-04 3063

-

多轴伺服控制同步精密运动2016-01-25 7723

-

多轴运动控制器在转台控制系统中的应用2010-09-23 902

-

基于CAN总线的多伺服电机同步控制2009-06-01 1025

全部0条评论

快来发表一下你的评论吧 !