关于步进电机的内部结构的介绍

描述

许多步进电机与齿轮结构或机制结合使用,从而将旋转运动变换成线性运动,如打印机中所需要的移动打印头或纸。原则上,由于步进电机的角度由激励线圈确定,所以转子的位置总是已知的,因此该系统可以“开环”操作而不需要反馈传感器。实际情况是,存在传动系统或负载的超载情况,还有其它一些问题可能会导致转子在受到驱动时超出原有步伐,所以很多步进应用使用传感器和闭环模式来报告实际转子的位置。也可以使用一个“复位”模式,移动步进电机的负载,如一个打印头,回到已知归属位置,然后复位步进电机的零位。

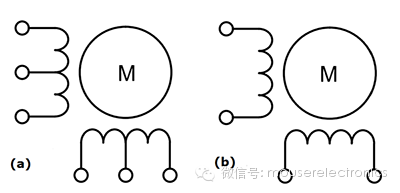

步进电机中有两个电气配置被广泛应用于线圈(极)的绕线模式;并且每个都有相关联的驱动拓扑结构。最常用的方法被称为双相设计,即使用两种类型的绕组:单极(也称为单线)和双极(双线),(图4)。这两种方法提供了驱动需求、电机尺寸、重量等因素的权衡。

图4:步进马达的磁极可以缠绕为:(a)一个中心抽头的单极绕组,通过关闭一个绕组而另一个打开可以逆转该磁场;或(b)双极绕组,这需要反转电流流向来逆转该磁场。 (来源:安森美半导体)。

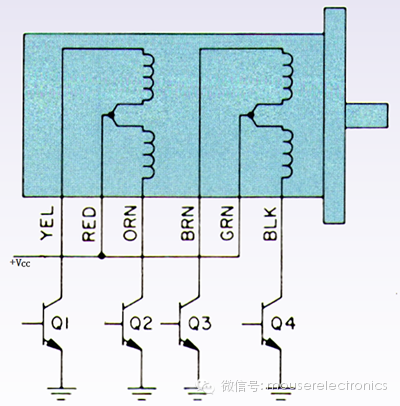

在单极步进电机中,每相存在一个单一的中心抽头绕组,通过绕组的一部分接通来改变磁场的方向。磁极在逆转时可以不用改变电流流向,所以,每个绕组的通信电路可以非常简单,仅需使用单个低成本晶体管即可(图5)。一个典型的双相电机每相3根引线,共计6根引线;这两相的公共端通常相连,所以,电机仅有5根引线。

图5:单极绕组配置具有简单的驱动结构,为每个绕组使用一个晶体管开关。晶体管不需要“浮动”,但可以使用一个单端供电并共享共地线。 (整流二极管并未显示。来源:AIRPAX步进电机手册,1989)

与此相反,双极马达每相使用单个绕组,因此翻转磁极时必须改变绕组中电流流向。其结果是,驱动电路比较复杂,并且通常通过H桥来实现。常见的每相有两根引线并且无共线,对于多相电机总共需要6至8根引线,实际数量取决于具体配置。

在单极配置下,因为在任何时刻只有一半的绕组在使用,其铜的成本和功率重量比和功率大小比都差于双极绕组。另一方面,双极设置中电驱动配套比较复杂。然而,现代步进驱动器IC很轻松的取代了驱动拓扑结构,使绕组的这方面考虑和步进电机选择几乎不再成为一个问题。

步进电机属性

相比于其它电机设计,步进电机具有一些独特的特性。其相对优势包括:

•它们可以提供精确定位和重复性运动,一个精心设计的步进电机将具有介于3%和5%的步进位置精度;同样重要的是,该误差不会从当前步累积到下一步。

•它们可以在低转速甚至零转速下提供足够的扭矩,并且非常适合于快速启动/停止/反向等情况。

•它们有可靠的机械,因为没有换向器和电刷磨损;轴承是唯一会受到磨损的部分。

•它们在许多应用中可以用于开环电机,节省了反馈传感器的成本。

•不需要高分辨率的应用可以使用具备较少极数的低成本版本。

•它们很容易被处理器或专用控制器的数字信号来控制。

然而,它们并非每种应用的最佳选择。也包括一些缺点:

•它们不是非常适合于高转速或连续运动,也不适合用于高功率电机(高于1/100至1/20马力,或约10至50瓦)。

•在功率使用方面它们不如BLDC电机高效。

•由于电气或机械问题它们可能失去同步或跳过某些步进,并可能需要一个反馈传感器,以及停顿或者停止条件的电气检测。

•使用过程中,它们往往会颤抖和振动,表现为一种齿槽行为。 (有办法来管理这一点,将会在下面讨论)。

•在一定的步进速率时,步进电机会表现出机械共振,共振的大小是转速(rpm)、传动系统、动态负载的函数。共振导致扭矩下降或损失。

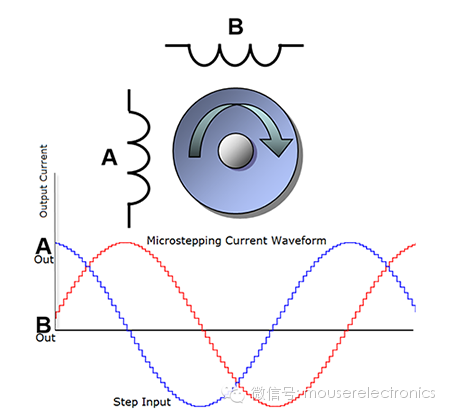

微步进:增强型步进技术

微步进有两个好处。首先,电机操作变得更平滑,并且齿槽和共振的许多相关问题也可避免。其次,它能够将转子处于磁极之间的位置,从而增加了有效位置分辨率(虽然可用扭矩有所降低,通常介于10%和30%)。微步进是一个很容易理解的技术并且许多步进控制器可以实现其复杂的细节,依照管理功能的方向发展。因此,它是提高步进电机性能的零成本或低成本选择。

前面的讨论假定在高转换率下电磁极被快速打开或关闭。一种改进的方法是使用半步进,其中磁极被半接通和半关闭,从而倍增了表观步进数。更先进的方法是微步进,它使用一个斜坡或正弦形的开/关波形来开关电源(图6)。其结果是,一些磁极在通电中而其它则被去电中,两者之间存在交叉或重叠。

图6:在微步进中,电流驱动是由一系列具有正弦状的小步骤组成。其结果是转子运动更加平滑了,也具备了指向磁极之间的能力,从而取得比仅级数允许下更大的有效角分辨率(来源:德州仪器)

-

铅酸电池内部结构与工作原理详细介绍2009-11-24 45023

-

微型步进电机,内部的结构是什么样子的?有大神知道吗?2015-01-18 8740

-

步进电机真实内部结构2020-04-02 3027

-

步进电机的原理是什么?其内部结构是怎样的2021-07-07 1074

-

华为NodeB的内部结构和单板介绍2009-06-30 3444

-

伺服电机内部结构2010-02-25 4996

-

元件的内部结构2017-03-04 1322

-

FPGA内部结构的详细介绍2020-09-17 1292

-

超声波电机原理及内部结构2021-01-26 3034

-

超声波电机的原理以及内部结构的介绍2021-01-30 9968

-

步进电机的内部结构资料下载2021-04-11 1151

-

Delta绕线电机的内部结构介绍2022-04-29 7409

-

电机内部结构磁场分布速览2023-05-02 8577

-

步进电机的结构及基本工作原理2023-08-29 4094

-

如何判断感应电机内部结构的故障?2025-07-06 763

全部0条评论

快来发表一下你的评论吧 !