瑞萨电子关于热插拔排序以及如何实现电池连接序列

描述

目前,锂离子(Li-ion)电池技术被应用于各种便携式系统,包括真空吸尘器、锄草设备、手持式电动工具、电动自行车和能量存储系统。与其他化学电池相比,锂离子电池体积更小,重量更轻,电池寿命更长,但需要监控和保护以确保使用安全。

电池管理系统(BMS)的主要任务是保护电池组,而电池组监视器是协助保护BMS设备的关键。它监控每个电池组的电压,以及整个电池组的电压、温度和电流。监控这些参数使BMS控制器能够为整个电池组及其各电池单元提供安全的运行窗口。

BMS设备运行包含很多方面内容,但本文将主要讨论热插拔排序以及如何实现电池连接序列,而这些序列决定了BMS设备的热插拔性能。大多数工程师都熟悉热插拔这个术语,但是在处理BMS设备和开发热插拔测试排列时,由于存在大量BMS连接,工程师需要时刻牢记其功效。单个电池组监视器可以连接多达15个以上的热插拔。

热插拔测试运行条件

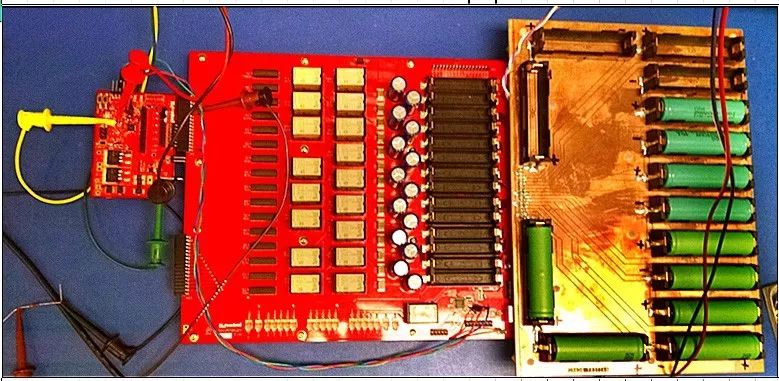

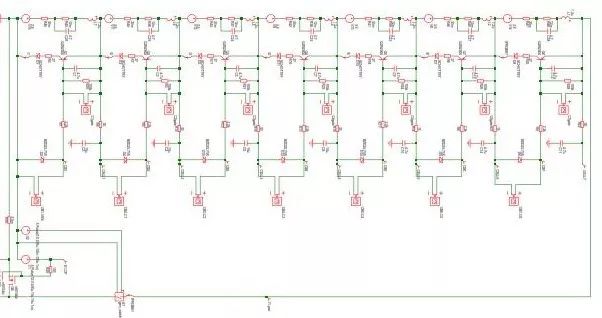

检测BMS设备热插拔稳健性需要几个“活跃”的单元连接,如图1所示。由于电池单元没有断电开关,所以连接会具备有源拉/灌电压。鉴于拥有多个有线BMS到电池组间的连接,BMS设备必须具备强大的热插拔性能。它必须能够应对在生产或应用环境中执行的任何连接顺序。每次连接新电池组时,BMS控制器都会面对热插拔的情况。

图1 热插拔测试需要可编程的切换以对每个单元连接进行控制/定时

热插拔期间的主要问题之一是BMS设备的各种电路区块在主电轨连通前就开始通电,这可能会导致电路运行异常。电池组监视器(如ISL94203或ISL94202)可通过在热插拔期间控制关键电路节点阻抗来解决这个问题。

热插拔测试的目标

在热插拔过程中可能会出现许多设备异常的情况,因此在热插拔测试过程中完成故障检测目标非常重要。

损坏的POR——异常状态-机器启动:此问题在于BMS控制设备需要在所有连接完成之前启动,这虽然不会造成毁灭性结果,但它可能导致生产过程中的ATE故障。过早的POR可能导致启动失败。因此,新的热插拔测试方法要能够在电池组连接过程中检测过早的POR或设备激活。

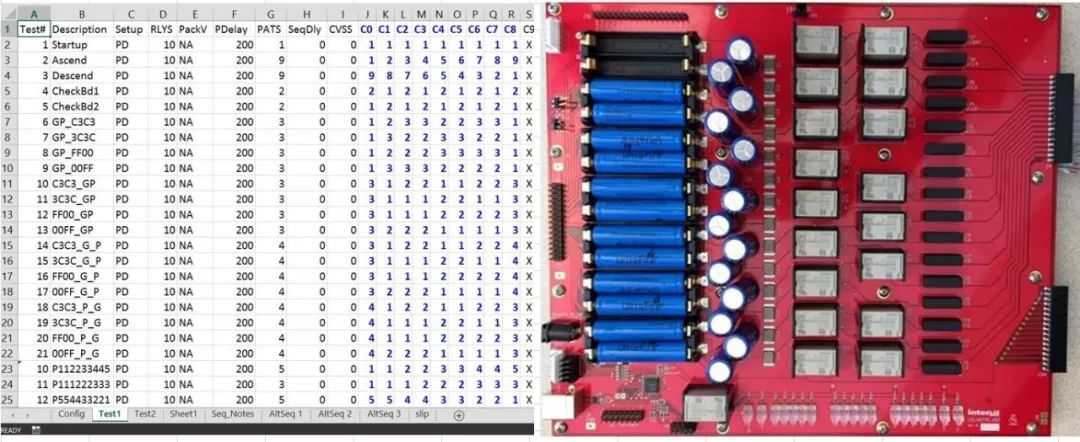

内部逻辑故障——数字状态异常:当数字逻辑电平具有亚稳态时会发生这种情况,亚稳态是逻辑电平介于有效电压阈值之间的水平状态。结果是数字状态寄存器报告异常字位组合。因此,测试装置必须在热插拔测试期间支持设备通信(I2C,SPI),如表1所示。异常数字状态可能会导致ATE故障,需要重新启动设备。

表1 热插拔测试通过I2C或SPI通信总线记录BMS设备的内部寄存器

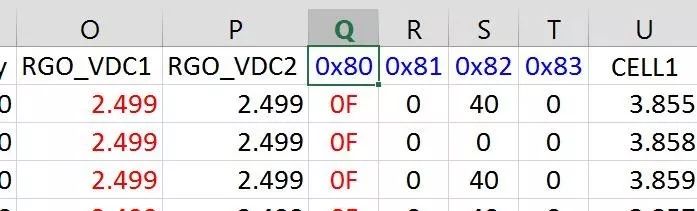

模拟偏置故障——电压读数不准:这是内部模拟参考或偏置电平未达到合适水平的情况。异常偏差可能导致内部和测量模拟值的持久性偏差。这些偏差可能导致永久性错误,需要重新进行完整的供电循环才能清除。图2显示了热插拔序列完成后模拟多路复用器(MUX)测量的数据。

图2 模拟电压测量可实现MUX性能的变化检测

制定热插拔连接序列

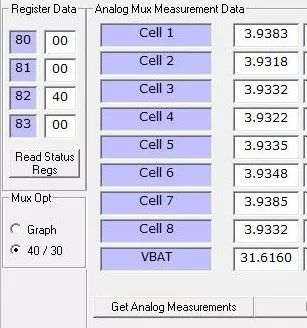

BMS热插拔稳定性需要解决随机功率序列的问题。这些序列定义了从单元测量节点到有源单元电压的连接顺序。这些序列定义本身就可以成为一项研究项目,以往在热插拔测试方面的经验表明这可能需要数千个连接序列。图3展示了热插拔测试的交换连接序列。在开发新的连接序列时,本文提供了一些不同的思路,这些都是多年测试开发积累的成果。

图3 包含交换连接序列的热插拔测试

基于存储测试模式功效的连接序列

除了定义热插拔连接序列之外,还需要增加存储测试(模式生成)的方法。实际上,存储测试是对存储体电力分配的动态性能测试。而且某些类型的测试模式比其他测试模式更强调功率分布。

例如,最近的一项工业BMS热插拔测试就要求以随机方式切换9个连接,连接包括VSS(pack-),VBAT(pack+)和7个单元监视器连接。因此,从存储测试模式的角度来看是有9个连接的。

其他BMS设备有多达15个或更多的连接。如果连接序列的设计使用数学中排列的方法,则需要数千到数百万次测试。需要注意的是,每次测试需要包括上次测试结束断电、执行连接定序,以及确认POR状态的时间。完成热插拔定序后,每个测试都会触发一个POR循环,随后检查数字状态寄存器,并最后记录所有相关MUX信道的模拟测量值。

为了支持存储测试的观点,需要回顾一下存储测试模式及其目标故障检测。以下是存储故障情况列表:

SAF卡点类故障

TF过渡故障

CF耦合故障

NPSF邻域模式敏感故障

AF地址解析故障

通过分析这些故障模型,以及从存储器电路转换到热插拔测试,会发现一些故障实际上针对的是热插拔故障机制,发现故障2、3和4与热插拔故障检测相关。当出现不同的热插拔连接模式时,转换故障、耦合故障和邻域模式敏感故障都是可能发生的,耦合和邻域故障检测特别适合检测热插拔测试的有效性。

因此,新设计的热插拔序列会对连接的内部偏置施压,这比一次一个的测试方法对设备条件施加的压力更大。组合模式(如棋盘)增加到步行1s,步行0s是在此版本热插拔测试期间使用的基本模式。如图4所示,BMS器件需要在热插拔期间控制输入开关的阻抗,以便同时控制IC的输入信号。

图4 整体电路应力下的BMS热插拔连接

基于单个单元的一对一连接序列

这些模式具有一次一个连接模式的基本概念。例如简单的上升和下降收敛,以及一次一个的半随机模式。此处的目标是使用有效的模式选择,但限制这些序列类型的数量,这样可以确保在合理的时间内运行测试。

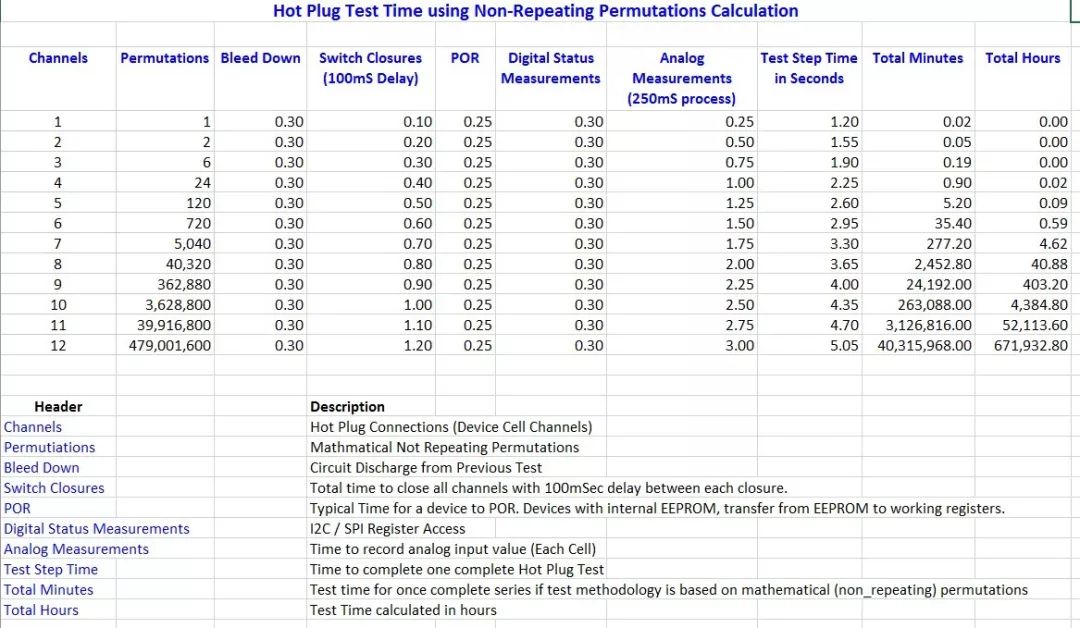

严格执行非重复排列计算可能会带来不合理的热插拔测试工作量。表2显示约9个连接的热插拔测试时间会超过400小时。这种方法对于设备重复测试、多设备测试或时序变化测试是不可行的。

表2 使用计算的非重复排列的连接顺序在实际实验室环境中是不可行的

基于硬件互连设计的连接序列

最后一个需考虑的因素是连接器的机械性能。硬件互连设计解决了与每个连接器建立的连接数量,并考虑了电力分配的整体结构。可以使用单个连接器与2、3和4个单元连接,这意味着互联的电池组包含一系列的连接器。

互连设计还可以包括用主电池组和电池组+节点分开制作的单元监视器连接。其他设计可能会将电池组-和电池组+并联,会导致主要供电点物理连接到两个不同的连接点。简而言之,基于硬件互连的序列是通过原理电路图驱动的。

具有互连延迟的连接序列

连接序列设计包括可编程延迟。除了指定收敛序列之外,每个测试步骤还包括测试定义部分的变量,该变量是收敛之间的可编程延迟。因此,考虑到测试时间,在早期进行测试可以缩短延迟。之后,随着测试的进行可以增加延迟值,以模拟电池连接所需的实际时间。

最好不要仅依靠数学排列来建立序列。相反的,序列应该是三种类型的组合。第一种类型是一次选择一种模式。第二种类型是基于有效输入应力一次选择几种模式。第三种是基于连接器方案的序列组合,即每个插头组件的物理触点。

只要注重序列效力,就可重复测试运行,也可以进行多个设备的测试。序列效力可缩短测试时间,因此从安全角度来看,人员可以随时待命。最后,测试过程中的时序可以进行扩展,来模拟工厂/用户连接过程中自然发生的延迟。

结论

在设计电池管理系统时,热插拔性能是设备认证的关键。本文分析了BMS热插拔测试和序列设计的诸多方面,并列出了应遵循的理想故障范围。同时还了解到连接序列(和时序)可以解决实际热插拔测试的根本问题。工程师应将序列开发视为一个连续的过程,未来的开发将主要由BMS到电池组的互连来驱动,而测试条件则依赖于参考设计及其变化。

-

热插拔是什么?热插拔有哪些特点?2011-12-13 12700

-

即插即用和热插拔的区别2012-10-23 8208

-

如何对BMS单元连接进行热插拔2018-09-07 6154

-

理想二极管和热插拔功能的实现2018-09-29 4739

-

电池管理系统热插拔测试和序列设计详叙2021-02-26 3373

-

请问如何利用热插拔确定BMS单元连接序列?2021-03-17 1819

-

热插拔对系统的影响主要有哪些2021-10-29 1537

-

使热插拔与电子熔丝的优势2022-11-17 775

-

PCIe总线的热插拔机制2018-09-06 21456

-

热插拔排序以及如何实现电池连接序列2018-11-22 7017

-

电池管理系统(BMS)热插拔测试和序列设计详叙资料下载2021-03-31 1933

-

热插拔控制器改善了电源排序2023-01-11 1475

-

热插拔和非热插拔的区别2023-12-28 5147

-

键盘热插拔和非热插拔的区别2024-02-02 14016

-

如何选择可靠的热插拔?连接器热插拔防护等级详解2025-04-23 1164

全部0条评论

快来发表一下你的评论吧 !