PLC系统在环形加热炉中的应用

可编程逻辑

描述

环形加热炉是无缝钢管生产的第一环节,其加热质量直接影响到钢管的质量,其能耗和氧化烧结直接影响钢管的成本。因此,保证环形加热炉的最佳生产状况和炉温自动控制是关键。由于该炉体控制变量较多,用常规的控制控制方法很难达到要求。鉴于此,我们采用基于PLC的模糊控制技术,以德国西门子公司的S7-300PLC作为控制器,其稳定可靠功能强大。

以西门子公司WinCC软件为平台开发的监控系统,能够及时监控系统的运行并做出反馈显示。整个系统自动化程度高,运行稳定。

管坯首先在炉前辊道上进行称重定位,满足装钢条件时,炉门打开,装料小车将管坯夹起送到炉内指定位置,升起返回,炉门关闭,炉底旋转一个料位角,然后准备装下根料。坯料经过预热段,加热一段,加热二段,均热一段,均热二段之后,满足要求后出料,出料小车将管坯取出,环形炉工作完成。

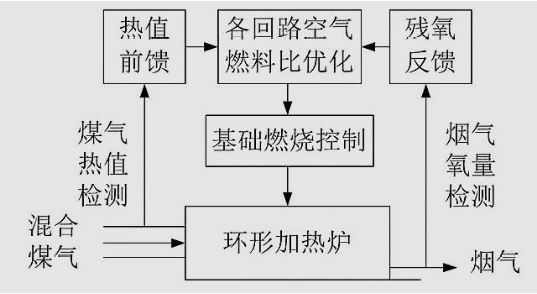

温度采用模糊控制系统建立反馈模型来实现,采用前馈和反馈相结合方法,使它们的配比接近燃烧的最佳空燃比。

装出料小车定位——精确的小车定位才能精准的夹取坯料。本例中我们选取西门子6ES70系列变频器和增量式编码器来给小车定位。由于小车惯性较大限位开关能起到的作用有限,必须结合软件提前减速。还因为坯料长度不定有2m、2.5m、3m、3.8m,所以定位比较复杂,当坯料改变长度时,必须由上位机写进从而选定所需要的编码器读数。

炉底传动装置——炉底由支承辊支撑,定心辊对活动进行固定,防止炉底跑偏;炉底传动采用液压推动。炉底关键是控制旋转角度是否是预设的料位角角度,必须保证出料小车在大量取料之后还能精确定位。我们采用的是与环炉齿轮同步的减速盘上装有增量式编码器,预以精确定位。

炉温炉压的控制——炉温控制系统的主要目的是将炉温控制在允许范围内,并保证燃烧的合理性,力求达到最佳燃烧状态。炉膛压力控制也是一个重要参数,压力过高,烟会大量冒出,使大量热散失,增加损耗;炉压过低会吸入大量冷风,可能引起烧钢。炉温炉压必须控制在一定范围之内。

控制系统设计本着结合实际,便于操作和维护,最大限度的满足环形加热炉工艺流程需求的原则,采用PLC的集中控制加上上位机的过程及参数监控。我们采用西门子公司的S7-300系列PLC(CPU为315-2DP),上位机采用研华工控机IPC610L,并配有UPS,采用工业以太网通讯方式进行PLC与上位机间的通讯。

热工控制设一台上位机作为操作员站,炉体机械控制设一台操作员站,另外集中设一台工程师站用于进行数据库的生成、生产流程画面的产生,连续控制回路的组态和顺序控制的组态等。该系统体系结构具有以下特点:

系统包括了PLC控制站、操作员站、工程师站等子系统。PLC控制站完成对生产过程数据的采集、处理、设备的顺控与调节。操作员站实现过程参数显示、监控和设置。工程师站实现系统的控制程序编制、调试、修改、维护及生产管理等功能。

该系统是由PROFIBUS-DP构成主从结构。SIEMATIC PLC S7-300,上位机Wincc作为主站,变频器及其远程I/O ET200M作为从站。全系统各站联网协调工作,整个系统都是一个联网的大系统。先进可靠数据分布合理、操作速度快、使用方便。

-

哪里有加热电子元件箱式加热炉2016-07-17 3486

-

求用PLC设计钢厂加热炉的监控系统2020-01-13 1893

-

如何实现单片机加热炉多参数检测和PID炉温系统的设计?2022-01-27 1411

-

提高加热炉PLC系统稳定性的实现2009-06-03 689

-

神经网络在轧钢加热炉模式识别与智能控制中的应用2009-06-20 510

-

基于PLC 的电加热炉流量控制系统的设计与实现2009-07-06 918

-

轧钢加热炉计算机控制系统2009-08-28 558

-

基于PLC加热炉温度模糊控制系统的研究2009-08-31 591

-

基于新型计算机控制的加热炉系统设计2010-07-20 779

-

微波加热炉电路2009-03-01 1730

-

加热炉温度控制系统模糊智能实现2009-12-03 1883

-

步进式加热炉仿真系统设计2011-06-15 3316

-

智能积分模糊控制器在大型加热炉中的应用_孙炳鹏2017-01-18 894

-

PLC的加热炉仪表控制系统2018-03-15 1159

-

加热炉磁翻板液位计应用现状2021-09-27 936

全部0条评论

快来发表一下你的评论吧 !