技术 | 基于机器视觉的香烟小包装外观质量检测系统方案设计

描述

本文讨论了基于机器视觉的烟包外观质量的在线检测系统总体方案的设计,同时针对香烟的小包装流水线的具体情况,从而分别对香烟小包的检测位置以及图像采集方案来进行了探讨。本文中采用了一种用于香烟包装质量的检测的快速图像配算法,从而利用其开源的计算机视觉库中的OpenCV进行算法的实现,从而针对仿真的实验结果表明,该图像的匹配算法计算的速度较快、检测精度较高,满足香烟包装质量的检测需求。

一、背景

在当前竞争激烈的卷烟行业中,精美的香烟外包装是各烟草行业商标和品牌形象的重要体现,品牌香烟的任何包装质量问题都会影响企业品牌形象,失去企业的信誉度,如何保证包装生产的稳定质量,减少和杜绝不合格的烟包产品流入市场,是各卷烟企业在全面质量控制中的一个关键环节。目前,针对香烟包装质量检测的研究有很多,有对条烟包装质量的检测,香烟小包装外观质量的检测甚至有专门针对香烟小包拉线的检测.由此也出现了很多针对包装质量检测的算法,其中最主要的是图像匹配算法,。本文针对当前香烟小包检测系统中存在的主要问题,创造性地设计了在线检测系统的总体结构,提出了一种基于机器视觉的图像处理方法,及时发现并剔除有缺陷的香烟,满足了卷烟生产流水线的高效性,充分保证产品的质量。

二、系统总体结构

1.检测位置的选择

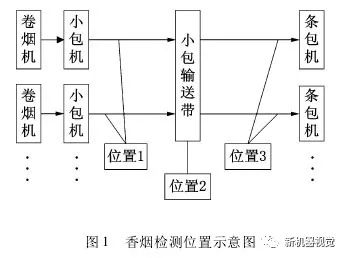

由于卷烟生产流水线的速度相当快,而香烟包装中出现缺陷是随机而多样的,因此选择合理的检测和剔除机构的位置是至关重要的!在香烟生产过程中,能够对香烟外观进行检测的位置主要有三个: 一是在包装机的出口,二是在香烟集中输送的流水线上,三是在进行条装封箱机入口处。可检测的位置如图1所示。

对不同的检测位置进行利弊分析:在位置1处,空间狭小不便于设备安装和缺陷产品剔除,而且包装机组多,比较分散,更不利于系统集成;在位置2处,输送道长,空间大,便于选择合适位置进行设备安装和缺陷产品剔除,而且系统集成度高,便于监控管理,有利于生产过程的信息化;在位置3处,条包机的作业速度快,即便检测到缺陷产品也很难完全剔除不合格产品!根据对香烟生产流程的分析,本论文提出在香烟汇总输送道上即位置2处进行检测和剔除处理的方案。

2.图像采集方式

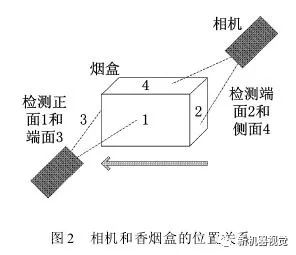

根据香烟小包装外观质量检测内容可知,香烟小包装外观存在的缺陷有:香烟小包的错牌、变形、底边开胶以及香烟小包的标志性图案、文字印刷错误,香烟小包的硬包翻盖和外露等。由于香烟包装中出现的缺陷多种多样,而且流水线的速度不稳定,经常要加速或减速,平稳运行的时间很短,又由于传送带存在着轻微的震荡,因此,在采集图像时就得考虑相机的位置以及周围的光线对照片的影响,合理的选择相机的位置和光源,能够简化系统的设置,提高系统的性价比,同时,能提高图像处理的精确度!本论文在不考虑由传送带的震荡带来的影响下,选择缺陷最常见的正面1、端面2、3和侧面4作为检测对象,相机与香烟盒的位置关系如图2所示。

3.系统总体结构及工作流程

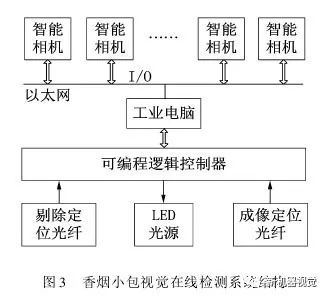

基于机器视觉的香烟小包外观质量在线检测系统的总体结构如图 * 所示!机器视觉系统由硬件和软件两大部分组成。

该系统的硬件由工业电脑、智能相机、可编程逻辑控制器、光源和光纤组成。其中,工业电脑双核工控机,速度快,稳定性好。工业相机采用美国进口的高分辨率,高速彩色智能相机,分辨率可达200万像素,处理速度快,稳定可靠。系统光源由多只矩形的和条形的LED光源组合而成,亮度高,检测面照度均匀,并采用低角度平行照射的方式,有利于系统的图像匹配。

系统的软件为在Visual C++ 6.0环境下开发的OpenCV,它是开源计算机视觉库,可以实现图像处理和计算机方面的很多常用算法,可以直接调用库内函数,从而使得图像处理脱离Visual C++的平***立运行,并且可以提高软件的检测速度和精度。系统的软件是整个系统的核心,负责协调各系统正确工作,完成缺陷分类统计、参数设置、趋势分析、性能调整、层面特征值显示等功能,同时还具有完善的网络功能,便于进行实时数据交换控制及工业电脑的远程监控管理,实现管理控制一体化。

工作流程: 成像定位光纤起到位置传感器的作用,当香烟经过时,传感器将信号发送给可编程逻辑控制器(PLC) ,PLC完成对LED光源的调节,并将信息反馈给工业电脑,工业电脑通过以太网控制智能相机拍照,拍摄到的照片通过以太网以数字信号返回到工业电脑进行图像处理,若检测到产品有缺陷,则记下缺陷产品的位置并跟踪,随后由PLC执行剔除操作。

三、图像匹配

对于香烟包装图像,不合格产品图像与标准图像存在很大的差异,利用模板匹配方法即可将缺陷识别,图像匹配技术是图像处理中的一项关键技术,即通过比较样本图像和搜索图像中是否包含样本图像及其位置,但由于传统的模板匹配速度慢,为提高检测速度和精度,本文提出一种改进的图像匹配方法,利用改进的相关系数和自适应遗传算法对感兴趣区域进行匹配检测。

在香烟检测系统中,首先要制作香烟包装图像的模板,由于在实际中,合格产品之间也会存在一定的差异,因此本论文通过采集多张合格产品的图像,并利用统计平均法来制作香烟包装图像模板,这样不仅消除了单张印刷品作为模板所引起的偏差,同时代表了图像的真实信息,达到减少误判率、提高检测质量的目的。

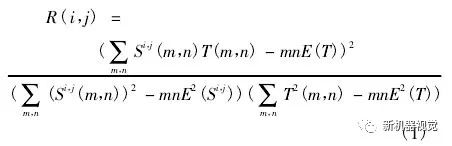

其次是要计算进行配准的两幅图像之间的相关度量,而相关匹配是利用模板在被搜索图像中搜索以找到目标区域,其总计算量=相关算法计算量×搜索位置数!为了减少总计算量,可以设法减少相关度量的计算量,也可以在不影响匹配精度的条件下减少搜索位置的数目。本文中相关系数计算公式为式(1) :

由公式可知,0≤R(i,j)≤1,当R(i,j)=1时,T与Si+j完全匹配。与传统的相似度计算公式比较,该算法不仅减少了搜索位置的速度,还避免了由开根号花费的大量时钟周期,使得相关系数的计算量大大减少。

最后,本文采用自适应遗传算法寻找最佳匹配点,其具体操作过程为:

①使用串编码的方式确定一个模板经过平移变化后在搜索图中的位置,其目的是寻找最佳匹配参考点(i,j)。

②选择相似性测度R(i.j) 为适应度函数。

③随机产生初始种群。

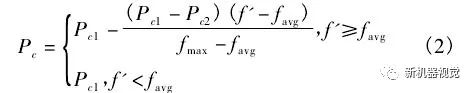

④确定自适应遗传算法的参数和变量,即自适应遗传算法的交叉概率Pc和变异概率Pm,其公式分别为式(2)和式(3)。

式中,fmax为群体中最大的适应度值,favg为每代群体的平均适应度,f’为要交叉的两个个体中较大的适应度值,f’为要变异个体的适应度值,并设定Pc1=0.9,Pc2=0.6,Pm1=0.1,Pm2=0.001。

通过遗传操作产生新的个体,组成新一代种群,并重新计算适应度函数、设定Pc和Pm初值。

重复上面操作,直到结果达到终止,得到最优解,即最优匹配位置。

四、试验验证

本实验为在实验室搭建的平台模拟该系统的运行,以下是仿真结果。

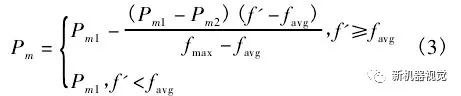

在进行缺陷检测前,本文先将标准的香烟图像进行区域划分,保存图像中容易出现缺陷的区域为模板,然后在采集图像中只对感兴趣区域或容易出现缺陷的区域进行匹配检测,标准图像区域划分如图4所示。

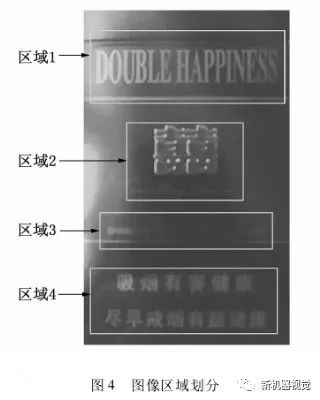

检测时先对相应的感兴趣区域进行灰度直方图统计和灰度图像的均衡化,增强感兴趣区域图像、直方图统计如图5所示。

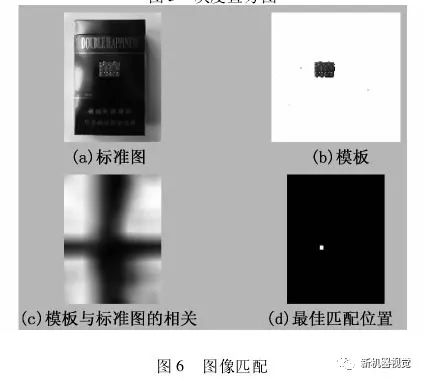

计算相应区域的相关系数,并将待测图像与标准图像进行配准,找出最佳配准位置!图像匹配如图6所示,图6(c) 所示的相关图像很模糊,是因为图6(b)中的图像主要由两个几乎不变的区域组成,它相当于一个低通滤波器,图6(d)中的白点即为最佳匹配点,其坐标为(136,470) 。

根据相似测量度判断匹配是否合格,若不合格则发出信号由PLC执行剔除操作!

实验结果表明,该系统的最大检测速度可达10包Q秒(600包/分钟) ,缺陷检出率可达97%,缺陷误检率小于0.5%,因此正确检测率高,满足香烟小包生产流水线的要求。

五、总结

本文对计算机图像处理技术在该系统中的应用进行了探讨,尤其是对图像处理算法进行了详细的剖析和验证。能否准确的识别和剔除不合格产品,系统的检测速度能否满足流水线上对实时性的要求,是决定香烟包装实时检测系统能否实现其性能的关键问题,用本文设计的系统,可以有效提高卷烟厂生产香烟的自动化水平,有效消除人为因素对香烟产品质量的影响,大大降低上市香烟的包装缺陷问题,增强企业的竞争力。

-

机器视觉表面缺陷检测技术2016-01-20 6350

-

机器视觉系统应用于标签外观视觉检查!2019-11-18 2711

-

广东机器视觉缺陷检测系统在包装袋封口检测的应用2021-06-30 1166

-

四元数数控:深圳机器视觉检测定位系统在包装行业里有什么应用?2021-11-18 798

-

四元数数控:深圳CCD机器视觉定位检测是什么?2021-11-26 889

-

四元数数控:深圳机器视觉检测在彩盒外观检测上有什么应用?2022-01-18 845

-

基于BP网络的香烟包装质量在线检测与诊断2009-08-22 537

-

基于DM642的香烟小包装外观检测系统2009-09-08 738

-

香烟小包装嵌入式视觉在线检测系统2010-02-23 773

-

机器视觉及其在现代包装行业中的应用2010-11-11 819

-

如何使用HALCON机器视觉软件进行药品包装瓶批号检测技术的研究2019-10-14 1721

-

机器视觉技术在产品包装行业检测中的应用2020-12-04 1343

-

机器视觉检测中的外观缺陷检测2022-10-31 4662

-

机器视觉检测:薯愿外包装检测2024-05-08 1286

-

三星贴片电容的最小包装探讨2025-01-21 868

全部0条评论

快来发表一下你的评论吧 !