新能源车轻量化“迫在眉睫” 非金属材料路线怎么走?

描述

2018年8月以来,汽车销量增速开始“倒退”,但新能源汽车则逆势上涨。

这一切与节能环保有着莫大的关系。如何进一步提升新能源车的轻量化水平,实现减排效益最大化显得“迫在眉睫”。

一般,整车轻量化需要在满足产品功能要求和成本控制的条件下进行,可以着重在优化设计、多轻质材料、先进成型技术等方面展开。

中国第一汽车集团公司研究员级高工田洪福指出,除了有色金属要替代钢铁,剩下的“矛头”应该加速指向重点非金属材料。

“在对汽车轻量化的需求中,强调汽车轻量化重点工作领域,包括推广应用塑料及非金属复合材料等整车轻量化材料和车身、底盘、动力系统以及核心部件等的轻量化设计。”他表示。

一汽研究员级高工 田洪福

用量持续增加,技术不断发展

“续航里程是电动汽车技术进步的重要标志,但若只是简单增加车载电池,整备质量也会增加,单位电耗显著增大,随之而来的是全生命周期碳排放的增高。”田洪福表示,最有效的途径是提高动力电池的能量和功率密度,换言之是实现整车的轻量化。

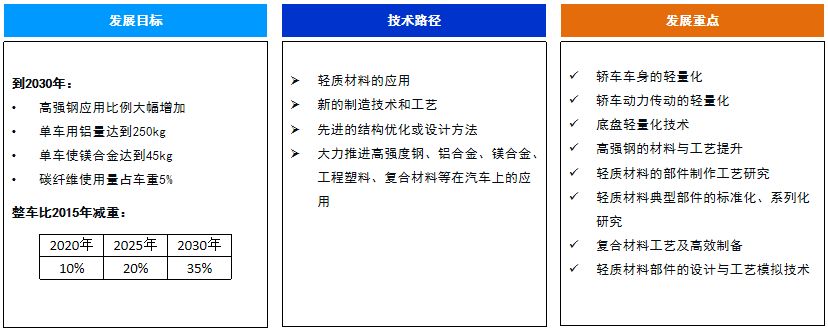

图片来源于田洪福演讲PPT

在材料轻量化方面,田洪福认为,传统的单一钢结构正逐步转向高强钢和铝合金,但未来更多是朝复合材料方向发展。“它不仅可减轻零部件约40%的质量,而且还可以使采购成本降低40%左右,因此近年来在汽车中的用量迅速上升。”

图片来源于田洪福演讲PPT

塑料及其复合材料代替昂贵的金属材料被应用,在汽车领域正越来越常见。

目前,发达国家汽车平均用塑料量达到300kg/辆以上,占整车整备质量的20%,预计到2020年,平均用塑料量将达到500kg/辆以上。就普通乘用车而言,非金属材料重量占比约1/3,部分车型这一占比更大。

在市场的扩大背后,非金属材料本身的技术也在不断发展着。

田洪福表示,“非金属材料及零部件总体上正向着高性能化、轻量化、模块化、电子化、舒适、安全、环保化、单一化和可回收化的方向发展。”

成本问题是关键

随着塑料新材料的不断开发,非金属材料在汽车领域的应用“四通八达”。

田洪福列举了八大应用,包括基体聚合物中掺入电导性填料的“复合型电导性塑料”、丙烯酸树脂板塑料玻璃、碳纤维饰板、薄壁化塑料、微发泡塑料、低密度材料等。

“但另一方面,现在有很多好的轻量化技术应用并不快,也没有普及,最多还是由于成本。再好的技术如果成本太高,也会影响整个产品。”

田洪福以碳纤维材料为例做了分析。

他介绍道,碳纤维复合材料可减重幅度通常可达50%-65%,在碰撞时还能表现出优异的强度和刚度,另外可制成高度整合的超大型车体部件,为车体设计和建造等方面提供巨大优势。一般用于制造底盘支架、悬架系统(板簧)、制动盘、传动轴、车身车架、底板及车身覆盖件等部件。

但碳纤维在汽车领域的商品化一直受阻,关键原因之一便是制造成本太高。

“研发性价比更高的大丝束碳纤维,由12K到48K以上,是今后的一个发展方向。”

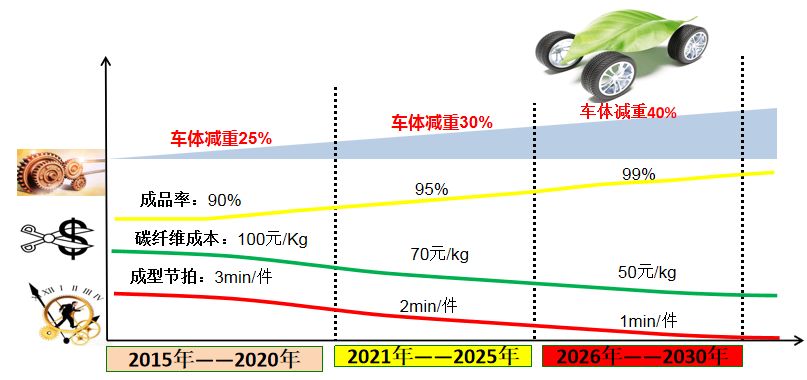

图片来源于田洪福演讲PPT

而其他成本较高的非金属材料,也将随着技术的进步,市场的扩大,获得更多的发展。

-

先进功能性金属材料创新应用趋势2025-12-28 657

-

汽车非金属材料机械性能测试内容有哪些?2025-06-18 489

-

盐雾试验箱能否用于非金属材料的测试?2024-08-06 793

-

我司交付海军非金属材料检测中心非金属材料封箱实验箱2023-02-17 999

-

氮化镓属于无机非金属材料吗2023-02-13 5542

-

浅谈轻量化设计:材料、创新技术及未来解决方案2023-01-29 2529

-

华为鸿蒙迫在眉睫 国产手机又将如何2020-09-03 1781

-

新能源汽车:轻量化成发展趋势2018-06-05 4835

-

汽车材料丨汽车轻量化丨2018上海国际汽车轻质技术展览会2018-05-28 2521

-

Pack轻量化路线之电芯选择2018-03-02 4724

-

PACK轻量化设计介绍及电芯选择2017-09-15 1129

-

金属材料的物理性能2017-08-25 3075

-

结构轻量化向材料轻量化的转变,助力电动车增加续航2016-10-21 1378

-

非金属材料的分类2008-12-24 12944

全部0条评论

快来发表一下你的评论吧 !