都在说的光伏组件超配,看这一篇文章就够了

描述

前言

随着光伏行业的迅速发展,在光伏电站系统设计(尤其在大型工商业光伏电站和地面电站)中,如何降低系统投资成本,提升投资收益,成为光伏电站系统设计和优化的主要目标之一。其中关于组件容量和逆变器容量的配比(容配比)和应用也越来越受到“光伏人”的关注。小固将从系统设计和投资收益的角度对组件超配进行详细的介绍。

一、什么是超配?

首先,光伏系统的容量是按照交流测并网功率来定义的。在光伏应用早期,系统一般按照1:1容配比设计。然而,按照系统平均度电成本(LCOE)最低来衡量,最优的容配比应大于1:1。也就是组件的容量超过了光伏逆变器容量,也就是我们所说的组件超配。

在进行超配设计时,站在系统的角度和站在逆变器本身的角度理解会有所不同:

基于系统:在项目设计时,在考虑到系统损失(例如:光照不足,线损,逆变器效率等)的情况下,通过组件的超配来拟补系统损失;

基于逆变器:考虑机器本身的硬件,机器逆变效率,逆变器本身性能等情况,基于逆变器本身的输出能力,设置的一定比例的直流端超配。

扩展:目前,国内外逆变器生产商往往会宣称逆变器超配能力,例如130%,或者更高。在海外某些地区,例如澳大利亚,也有相关法规对系统最高容配比有所限制。

二、系统超配出发点和实现方法

1、系统超配与系统效益

超配的原因:

在光伏系统中应用中会存在线路损耗等问题,不可避免的会影响光伏系统总体输出能力,进而降低了系统收益。适当的超配能够有效提高电站系统整体收益,并已为电站业主所接受并广泛应用。影响系统整体效率的因素有以下方面:

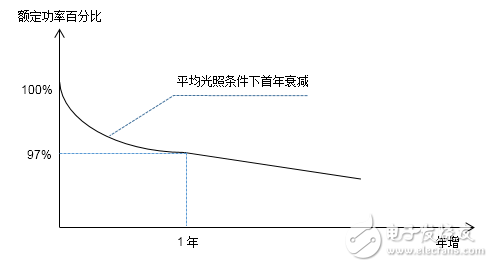

组件衰减

组件的衰减是不可避免的,即使在包装内未见光时,同样会有衰减,只是在未见光时衰减非常慢,一旦投入使用接受阳光照射,组件的衰减速度会急剧加快,在衰减到一定程度时趋于稳定。见下图,组件衰减模拟曲线。

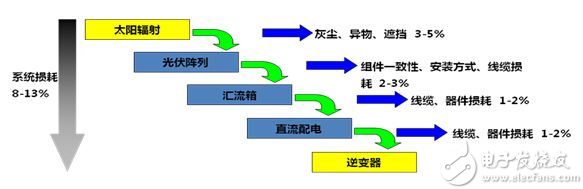

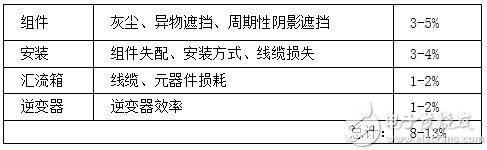

系统损耗

此处所说的系统损耗不包括逆变器后AC侧变压器及线路损耗部分

在光伏系统实际应用中,存在一系列影响整个系统发电效率的因素,如光照不足,组件失配,线路损耗等。具体如下:

由上表可以看出,在仅考虑系统损耗的情况下,合理的容配比应该在1.1:1左右。

光照不足等

光照是光伏发电的基础。不同地区,不同纬度,不同地形,不同的气候环境下,光照条件差异很大。以下成都和西宁地区常年光照条件的对比可见,两个地区由于地形条件,气候条件的差异,月/年光照情况差异非常之大。

其他因素

影响光伏系统效率的因素很多,例如环境温湿度,系统故障以及其他包括人为因素等。

2、实现系统超配的主要方式

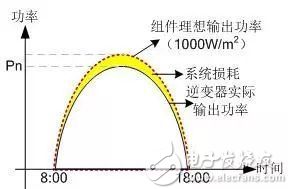

从以上影响光伏系统发电效率的因素可以很明显看出,传统1:1容配比设计情况下,光伏系统最高发电功率是低于其装机容量的,而通过一定比例组件超配可以拟补这部分的容量损失。组件超配一般分为补偿超配和主动超配:

补偿超配:由于在系统应用中存在一些不可避免的损耗,通过增加组件的容量,提升容配比来拟补这部分系统损耗,从而使逆变器在实际使用过程中可以达到满载输出的效果。这种超配方案设计就是补偿超配的设计思路。

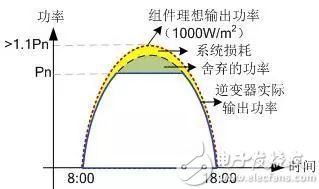

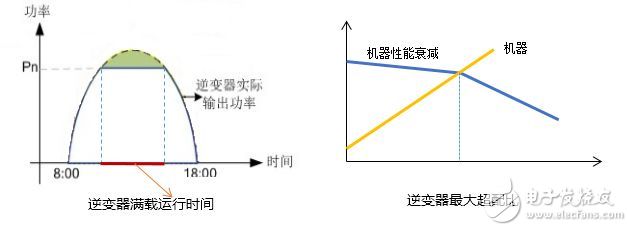

Pn = 逆变器额定输出功率

主动超配:在综合考虑系统损耗和投资成本各项因素(包括组件价格,并网电价补偿,安装成本,公共电网电价等)之后,在特定年限内,通过主动延长逆变器满载工作时间,在增加的组件投入成本和系统发电收益之间寻找平衡点,实现LCOE最小,这就是光伏系统主动超配方案设计思路.

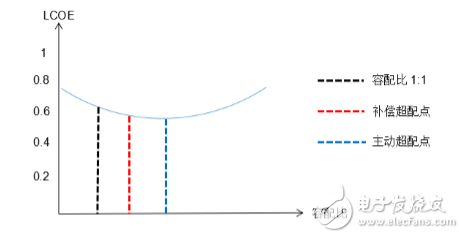

通常,容配比和LCOE的关如下图所示:

三、系统超配比例的选择

在电站设计时如何让选择最优的组件超配比例,即最优容配比主要是由电站所处位置的光照条件决定的,并非越大越好。同时还要考虑投资成本运维成本等综合条件,以达到LCOE最低的效果。

1、选择系统超配比例是需考虑的点

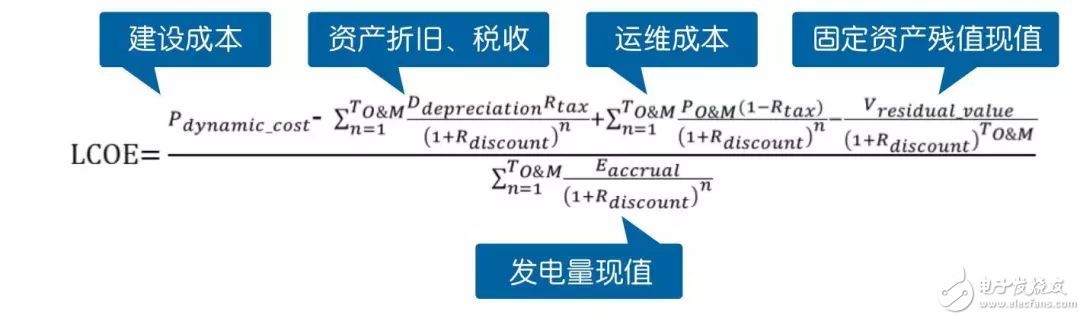

首先,需要了解系统平均化度电成本(Levelized Cost Of Electricity, LCOE)的计算模型,如下:

提高组件超配比例,在系统发电收益增加他的同时,系统建设成本,运维成本,资产折旧(包括组件衰减等)等成本都在随之增加。最优的容配比是能够在增加的投入成本和系统发电收益之间寻找平衡点。

其中建设成本包含:组件投入成本,安装成本,组件支架,基建成本等。各地区需根据各自情况具体核算。

系统发电量:由于影响发电量的因素比较复杂,建议可以通过PVSyst、PVSol等系统设计软件进行发电量模拟。

除此之外,还需要综合考虑以下方面的条件。

2、逆变器超配能力和过载能力

在讨论逆变器的超配能力和过载能力之前,这里先说一下市场上组件超配的设计中在选择逆变器是可能存在的一个误区:

有些项目设计人员在选择逆变器时,往往只关注逆变器宣称的直流端的超配能力(超配比例)而忽略了逆变器交流段的过载能力(交流端输出能力)。然而这种忽略机器输出能力的超配,对于整个光伏系统来说,很难达到最优容配比,造成组件容量不足或者浪费。

逆变器超配能力:

目前市场上对系统超配的应用越来越普遍,很多逆变器厂家会宣称的逆变器超配能力可以达到130% 甚至更高,有些厂家甚至宣称150%-170%。这里简单说一下组件超配比例相关问题。

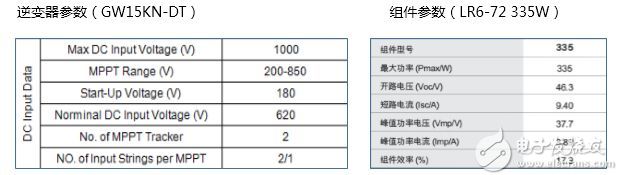

首先:理论上来说,逆变器的超配能力应该根据逆变器端子个数、MPPT路数、以及最大直流电压来确定的,而不是简单的功率比例。只需组串的最大开路电压,同一MPPT中所有组串的最大直流电流保证在机器承受范围之内,机器都是可以并网工作的。以固德威GW15KN-DT机器(超配能力130%)和隆基LR6-72 335W组件为例:

按照最大输入电压计算

逆变器每串输入可接入最多1000V/46.3V=21pcs

逆变器可接入组件数量总数为:21*3=63 pcs, 组件总功率为:63*335W=21105W

容配比为:21105W/15000W=1.4:1, 比机器宣称的超配能力要高。

那为什么机器本身宣称的超配能力只有30%? 这里涉及到另外一个问题:机器性能和寿命。

按照固定最大电压计算得出的结果只是机器本身硬件支持的最大接入功率,然而超配比例越高,机器满载工作的时间越长。在长时间满载运行环境下,机器内部的温度提升会超出预计,尤其在高温天气会散热不良的环境下,由此可能导致一下问题:

A. 机器过温降载

B. 机器内部元器件老化加速(下图)

因此,从较长时间考虑的话,组件超配比例过高会整个系统的发电效益。

由此可以看出,逆变器直流端的超配能力应该是在温升测试,老化测试以及寿命测试的基础上给出的一个不影响机器正常使用寿命的比例值。

注:有些地区,对逆变器的超配比例有所要求。例如澳洲CEC要求系统超配不得超过33%。

逆变器过载能力:

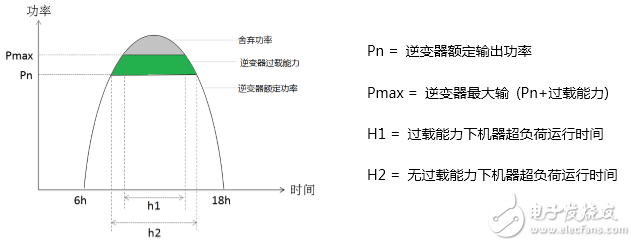

逆变器的过载能力指的是逆变器最大输出功率持续大于其额定输出功率的能力。例如固德威GW50K-MT机型,其额定功率50KW,最大输出功率(持续输出)是55KW,过载能力110%。

在设计组件超配比例的时候,在考虑光照条件,系统损耗以及逆变器超配能力之后,实际应考虑将机器的过载能力,以机器持续最大输出能力为基础进行设计。

另外,逆变器的过载能力可以有效降低弃光率和机器超负荷工作时间,扩展组件超配比例(下图)

从图上可见,逆变器的过载能力越强,阳光充足时,系统舍弃的功率越低,系统发电量越高。同时机器超负荷运行的时间越短。

总结

在光伏系统设计和应用中,尤其工商业项目和地面电站项目,组件超配已经得到越来越广泛的应用。合理的组件超配设计可以增加系统收益,降低系统平均度电成本,实现整体效益的最大化。如何设计光伏系统的容配比,需要综合考虑各种因素,更需要对组件,逆变器等关键组成的性能和参数有更加深入清晰的认识。小固在此,愿和所有“光伏人”一起探讨,不断提升光伏系统的使用效率。

- 相关推荐

- 热点推荐

- 逆变器

-

光伏电站组件IV曲线测试仪:光伏组件的 “性能体检仪”2025-09-08 795

-

光伏逆变器和组件如何配比选择2024-02-01 4219

-

如何避免光伏组件的PID效应?2023-10-10 2582

-

入门光伏产业,你就差这一篇!2023-05-16 1400

-

光伏发电系统所需光伏组件容量的计算2023-04-27 16351

-

光伏组件的关键参数解析2023-04-04 12574

-

双玻光伏组件与普通组件的区别2018-11-21 3781

-

户外光伏组件户外测试平台设计2018-09-30 2792

-

光伏组件PID效应2018-02-26 7048

-

光伏组件与逆变器配置详情分析2017-11-22 43863

-

影响光伏组件及系统效率的因素2016-01-12 3259

全部0条评论

快来发表一下你的评论吧 !