EK-A7-AC701-G

EK-A7-AC701-G 介绍

EK-A7-AC701-G 是一款高性能的开发板,专为嵌入式系统和数字信号处理设计。该开发板广泛应用于教育、研究和工业自动化等领域,提供丰富的功能和接口,助力开发者实现各种创新项目。

EK-A7-AC701-G 技术参数

处理器:Xilinx Artix-7 FPGA

逻辑单元:215K LUTs

内存:512 MB DDR3

存储:16 MB QSPI Flash

接口:

USB 2.0 x 2

HDMI 输出

Gigabit Ethernet 接口

GPIO 接口

I2C 接口

电源:5V DC 输入

尺寸:200mm x 150mm

EK-A7-AC701-G 应用领域

EK-A7-AC701-G 开发板适用于多个领域,包括但不限于:

嵌入式系统开发

数字信号处理

计算机视觉

物联网解决方案

教育与研究

EK-A7-AC701-G 的优势

高性能:搭载强大的 Artix-7 FPGA,能够高效处理复杂任务。

丰富的接口:多种接口选择,方便与其他设备连接,支持多种应用场景。

易于开发:提供全面的开发工具和技术支持,适合各类开发者。

采购建议

如果您是大学、研究所或工厂的采购人员,正在寻找高性能的电子元器件和开发板,EK-A7-AC701-G 将是您的理想选择。欢迎随时联系我们获取更多信息和报价!

相关标签

#EK-A7-AC701-G #开发板 #电子元器件 #嵌入式系统 #数字信号处理 #计算机视觉 #物联网 #教育与研究 #工业自动化 #采购

铁路应用 PCB 的制造——四个关键工序

说到铁路行业的印刷电路板 (PCB),人们会立即想到该行业实施的众多标准,例如EN 45545-2。然而,满足这些要求并不足以保证 PCB 的可靠性。在制造过程中,使用正确的参数、设备和工艺来确保 PCB 的可靠性非常重要,尤其是对于安全相关的应用。在 NCAB,我们在制造印刷电路板时遵循 IPC 要求,其中一些超过了 IPC 3 级标准。

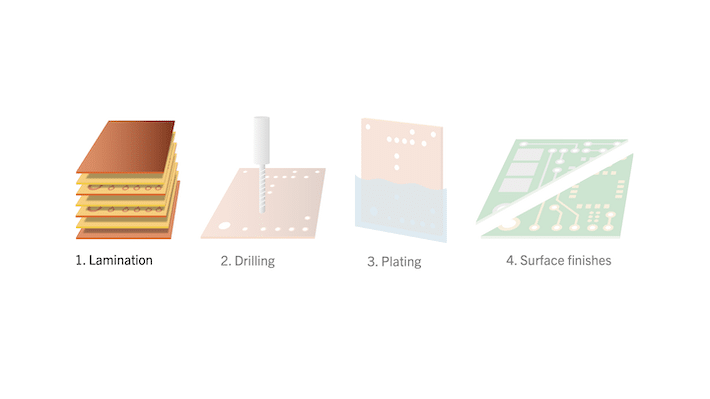

在这篇博文中,我们将深入探讨铁路应用 PCB 制造所涉及的四个关键流程,重点介绍每个流程如何影响电路板的性能和整体可靠性。

1. 层压影响许多参数

层压是 PCB 制造中必不可少的步骤。它包括堆叠不同层的材料以形成多层印刷电路板。此过程很重要,因为一旦完成,PCB 将成为所有组装组件的基础。层压还会通过以下方式影响 PCB 性能:

a)印刷电路板的机械性能:

PCB的厚度、材质及铜的抗分层性、弯曲强度等,都是重要的机械性能。

树脂流动受层压参数控制。不同的压力、温度和持续时间将导致不同的介电厚度,这也会影响阻抗。

x/y 扩展也会影响图案的位置精度。

b) 内部应力消除内部应力消除是层压过程中的关键步骤。内部应力可能导致弯曲和扭曲 等变形。层压后,层间对准至关重要。各层错位会导致图像位置分散,从而导致组件的调节范围分散。

c) 热可靠性 层压后检查玻璃化转变点 (Tg)。这是材料变软的温度。一些 Tg 较低的材料存在脱层风险。层压工艺的上游,控制棕色氧化、除湿和层压过程中的参数控制对于避免脱层风险非常重要。

d) 电子性能 阻抗、介电强度、耐漏电流(LCR)、微短路等也会受到层压工艺的影响。

简而言之,压合是印刷电路板质量、可靠性和整体性能的关键要素。掌握此工艺对于高质量印刷电路板至关重要。

2.钻孔对于确保PCB正常运行至关重要

钻孔是在电路板上创建空腔以实现各种功能的重要步骤,包括安装组件、创建过孔以及在各个 PCB 层之间建立电气连接。

首先,钻孔会在 PCB 上建立连接,使电信号可以在各层之间流动。此功能对于多层 PCB 至关重要,因为层与层之间的连接至关重要。

其次,孔的位置必须精确,以保证印刷电路板的正确操作。这取决于所用的机器和钻孔参数。定位不正确会导致组装、连接或操作问题。

钻孔过程中的另一个关键因素是孔径公差。在某些情况下,例如压配组件,公差必须非常严格,以确保正确组装而不损坏电路板。对于孔的其他用途,较大的公差可能是可以接受的。

孔的质量也很重要,因为孔内表面的粗糙度会影响铜的沉积,从而影响电导率、材料附着力,甚至最终产品的耐用性。存在可靠性问题和/或质量差的孔可能会导致键合失败问题。

最后,钻孔工艺的能力决定了可以加工的孔的特性。例如,机械钻孔在孔径和精度方面可能受到限制,而激光钻孔在小直径方面则具有更大的灵活性。

3. 选择正确的电镀方法

PCB 用于使用导电轨道、由层压在非导电基板上的铜箔制成的蚀刻垫来电子和机械连接电子元件。

什么是电镀?

电镀是在 PCB 上钻孔的孔壁和导体上沉积一层薄铜的过程。这层铜在 PCB 的各个层之间建立电气互连。可以使用多种方法,例如电镀或化学镀。

电镀要点:

PTH(镀通孔): 镀通孔(PTH)对于在 Z 轴上建立不同 PCB 层之间的连接至关重要。这可确保信号可以在各层之间自由流动。

孔壁质量: 孔壁的质量(包括粗糙度和芯吸)对电镀工艺有影响。良好的金属化壁(铜符合 IPC-6012 标准)对于确保良好的导电性以及在元件钎焊后和使用过程中提高通孔可靠性至关重要。

铜厚度: 孔壁上的铜厚度对于连接至关重要。例如,在热应力或热冲击测试中,铜厚度不足会导致裂缝,从而导致连续性中断和/或间歇性故障。

均匀的铜厚度: 铜厚度的均匀性会影响轨道和隔离的公差,以及创建最小轨道和隔离的能力。

简而言之,电镀在印刷电路板的质量和可靠性中起着关键作用。掌握电镀工艺对于保证电子应用的最佳性能至关重要。

4. 表面光洁度对完美可焊性的重要性

PCB 的表面处理是防止铜导体氧化的关键步骤。它还可确保在电路板上放置和焊接元件时具有完美的可焊性(符合 IPC-610 标准)。

有关表面光洁度的要点:

组装表面处理: 表面处理的质量对于 PCB 上组件的组装至关重要。经过良好处理的(符合 IPC 标准)表面有利于焊接并确保焊点可靠。

工艺控制: 为了获得正确的金属沉积或化学镀厚度,需要精确控制精加工工艺。这可确保焊盘和通孔达到所需的厚度,以实现最佳钎焊性能。

表面清洁: 在完成之前,必须彻底除氧并清洁处理过的表面以去除任何污染物。适当的表面处理可确保金属或化学沉积物与接收表面有良好的粘附性。

常见的表面处理:

有机可焊性保护剂 (OSP): OSP 是一种浸渍或喷涂工艺,使用一种有机化合物选择性地与铜结合,形成一层有机金属保护层。尽管 OSP 简单且便宜,但在储存时间和焊接阶段方面存在局限性。

有铅或无铅热风焊料整平 (HASL):此方法涉及通过浸入熔融合金槽中选择性沉积锡/铅或锡/银/铜(用于 HAL LF),然后用热风整平。HASL 坚固耐用,但不能用于具有细间距元件(<0.5 毫米)的电路或 HDI 板。

镍/金 (ENIG): ENIG 在镍层上采用薄金层。它具有良好的可焊性,适用于各种应用和几乎所有焊接工艺。

简而言之,表面处理是 PCB 质量、可靠性和性能的关键要素。表面处理方法的选择取决于您的应用规范和性能要求。

超越IPC

对于有阻抗要求的印刷电路板,工厂会记录轨道宽度/间距、每层的阻抗值,然后在成品上测量阻抗。我们检查的其他更标准的元素包括印刷电路板的切口和孔的直径。在报告中,计划尺寸被定义并与实际结果进行检查。电路越复杂,需要的测量就越多。

对于每一批产品,我们的工厂都会根据 IPC-TM-650 2.3.25 测试代表性卡片,以确保离子污染水平不超过 1.00µg / cm²(以氯化钠当量计)(对于 HASL(含铅和无铅)产品)和非 HASL 产品 0.80µg / cm²)。这超过了 IPC 要求。最终结果记录在我们的合格证书中(仅适用于亚洲工厂)。

最后,我们知道有些客户希望获得 PCB 样品,以便将来评估或参考。客户将收到带有相应显微切片的“焊料样品”(如果客户需要,还会收到阻抗试样)。

该文件随附在NCAB盒子中,盒子顶部用蓝色胶带密封,如下所示。

在铁路领域,故障不是一种选择,特别是对于安全应用而言。印刷电路板的制造是一系列机械操作和化学过程。如前所述,某些过程对 PCB 的一致性有直接影响,最重要的是,对长期使用(有时在恶劣环境下)的可靠性有直接影响。出于这些原因和其他原因,我们的工厂管理层会定期进行审核,以确保这些关键流程得到控制,并保证高水平的可靠性。