smt贴片工艺流程介绍

SMT贴片指的是在PCB基础上进行加工的系列工艺流程的简称,PCB(Printed Circuit Board)为印刷电路板。SMT是表面组装技术(表面贴装技术)(Surface Mounted Technology的缩写),是电子组装行业里最流行的一种技术和工艺。

更多

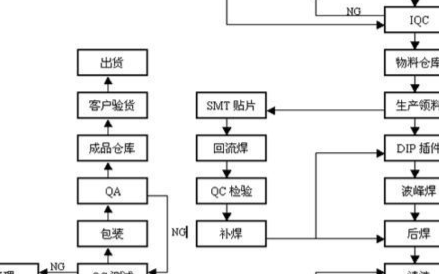

SMT贴片工艺流程是电子产品制造中,将表面贴装元器件精确地贴装到印刷电路板上的核心技术。其核心工艺流程如下,每个环节都需严格控制以确保最终产品质量:

-

来料检验:

- 目的:确保PCB裸板、元器件、锡膏等物料符合质量要求。

- 内容:检查PCB是否有划痕、氧化、变形;核对元器件型号、极性、包装状态;确认锡膏型号、有效期、储存条件等。

-

基板准备 (PCB上料):

- 步骤:将符合要求的PCB裸板放置在上料机或传送带上,定位固定(使用针定位或边定位),准备进入产线。传送带宽度和轨道夹具需根据PCB尺寸调整。

-

焊膏印刷:

- 核心步骤: 这是影响焊点质量的关键工序。钢网紧贴PCB表面,刮刀推动锡膏在钢网开孔上方滚动,锡膏通过开孔精确漏印到PCB的焊盘上。

- 关键控制点:

- 钢网质量: 开孔尺寸、形状、厚度(通常0.1mm-0.15mm)需精确匹配焊盘和元器件。

- 锡膏状态: 粘度、金属成分、助焊剂含量需稳定适宜,使用前需充分回温搅拌(如:回温4小时,搅拌2-5分钟)。

- 印刷参数: 刮刀压力(如5-10kg)、角度(如45°-60°)、速度(如20-80mm/s)及印刷间隙(钢网与PCB间距)需精准设置。

- 检测 (SPI - Solder Paste Inspection):

- 目的:使用光学检测系统(3D SPI)对印刷后的锡膏进行三维扫描。

- 检查内容:锡膏体积、厚度、面积、形状、有无偏移、桥连、少锡等缺陷。

- 作用:在贴片前及时发现印刷问题并报警/返修,大幅减少后道工序不良。

-

贴片 (元器件贴装):

- 执行: 贴片机通过高精度视觉系统(通常采用贴片机上端的Mark点相机和移动头上的组件相机)识别PCB上的光学定位点(Mark点)和元器件特征。

- 拾取与定位: 吸嘴根据程序从料架吸取元器件(常用8mm或12mm卷装料带、管装、托盘),高速移动至设定坐标。

- 关键控制点:

- 编程: 精确的元器件位置坐标、旋转角度、高度信息。

- 吸嘴: 尺寸匹配元器件,确保吸力稳定不损伤元件。

- 供料器: 准确供料,料带间距一致无卡滞(如0201元件料带间距2mm)。

- 精度与速度: 现代高速机贴装精度可达±25μm (Cpk≥1.0),多模块组合机理论速度可达>100,000 CPH(元件每小时)。

- 视觉校准: 校正元件的取料位置偏移和旋转角度误差(精度达0.01度)。

-

回流焊接:

- 核心步骤: 承载着贴装好元器件的PCB通过回流焊炉(通常6-10温区),在受控的温度曲线下,锡膏熔化、润湿焊盘和元件引脚,形成可靠的电气和机械连接,然后冷却固化。

- 温度曲线 (至关重要):

- 预热区: 升温速率 (如1-3°C/s) 让PCB和元件均匀受热,激活助焊剂。

- 恒温/浸泡区: 使PCB各区域温度均衡,助焊剂充分挥发(约60-120秒)。

- 回流区: 峰值温度(通常217°C以上,如235-250°C)是熔锡形成焊点的阶段。该区峰值温度需超过锡膏熔点并保持足够时间 (液相线以上时间TAL, 如40-90秒)。无铅工艺比有铅高出约30-40°C。

- 冷却区: 控制冷却速率 (如<4°C/s) 形成致密焊点,防止热冲击开裂。

- 关键控制点:

- 各温区温度的设定及实际测量(需用炉温测试仪定期验证)。

- 传送速度。

- 氮气保护(可选,用于减少氧化,提高焊接质量)。

-

光学检测 (AOI - Automated Optical Inspection):

- 目的: 在回流焊接后或重要工序后(如贴片后),利用高分辨率相机和图像处理软件自动检查PCB。

- 检查内容:

- 元器件贴装:位置偏移、旋转、极性反、侧立、立碑、缺件、错件。

- 焊接质量:少锡、多锡、锡球、桥连、虚焊、开路、润湿不良等。

- 作用: 快速检出缺陷,定位不良位置,为维修或制程改善提供依据。

-

返修:

- 步骤: 对AOI或后续测试检出的不良品进行人工返修(需经培训的技术员操作)。

- 方法: 使用专用返修工作站(热风或加热头),移除不良元件,清洁焊盘,重新印刷锡膏(点锡)、贴装新元件,局部加热焊接。

-

清洗:

- 应用: 对高可靠性产品要求较高(如医疗、航天、汽车电子),或使用特定类型助焊剂后,需去除助焊剂残留和污染物。

- 方法: 使用水基或溶剂型清洗剂,通过喷淋、超声波等方式清洗。免清洗锡膏工艺通常可跳过此步。

-

功能测试 (FCT - Functional Circuit Test) 与在线测试 (ICT - In-Circuit Test):

- FCT: 模拟产品实际工作条件,通电测试整体功能是否正常(例如5V电压下检测输出信号是否在±5%范围)。

- ICT: 使用针床或飞针测试仪,测量电路节点上的电压、电阻、电容、短路/开路等。

- 作用: 确保组装完成的PCBA电气性能100%合格。

-

分板:

- 方法: 将包含多个相同PCBA的拼板,按设计要求分开成单板。常见方式有V-cut切割机(双刀片旋转)、走刀式分板机、铣刀切割、激光切割(精度最高,热影响区最小)。

- 关键: 保证分板边缘平齐无毛刺,减少应力防止损坏元件或焊点。

-

最终外观检查与包装:

- 人工目检或AOI复检: 确认分板后单板外观、标签等无瑕疵。

- 包装: 使用防静电材料(电阻值10^4-10^9 Ω),根据客户要求采用防震包装盒或托盘,并附上合格证明文件。

重要补充说明:

- 混装工艺: 对于有少量插件元件的板子(如大电容、连接器),需在SMT之后增加DIP插件和波峰焊接流程:在SMT回流焊后点红胶固定插件元件底部,或对插件孔做选择性波峰焊(用不锈钢模具覆盖无需焊接区域)。

- 红胶工艺: 纯贴片双面板,可在第一面印刷锡膏贴片后点红胶固定元件,翻面完成第二面贴装后,用回流焊同时固化红胶和熔化第二面锡膏。

- 三防涂覆: 对需防水防潮防腐蚀的板(如户外设备),在测试后会增加喷涂或浸涂三防漆工序。

- 过程监控: 贯穿全程的SPC、设备OEE、首件检查制程确认(First Article Inspection)都至关重要。

SMT制程的优势是高密度、高速度、高自动化、高可靠性。整个流程强调自动化、精密控制和持续监控,每个环节的失误都可能传递放大,因此需要严谨管理确保每片PCBA最终质量可靠。

SMT贴片贴装工艺流程 SMT贴片焊接技术解析

SMT(Surface Mount Technology)贴片是一种电子元器件的表面贴装技术,也是现代电子制造中最常用的一种工艺。以下是对

2024-11-23 09:52:34

贴片电阻是怎么生产的?其工艺流程介绍资料下载

电子发烧友网为你提供贴片电阻是怎么生产的?其工艺流程介绍资料下载的电子资料下载,更有其他相关的电路图、源代码、课件教程、中文资料、英文资料、参考

资料下载

![]() 刘满贵

2021-04-14 08:46:04

刘满贵

2021-04-14 08:46:04

7天热门专题

换一换

换一换

换一换

换一换

- 如何分清usb-c和type-c的区别

- 中国芯片现状怎样?芯片发展分析

- vga接口接线图及vga接口定义

- 华为harmonyos是什么意思,看懂鸿蒙OS系统!

- 芯片的工作原理是什么?

- ssd是什么意思

- 什么是蓝牙?它的主要作用是什么?

- 汽车电子包含哪些领域?

- TWS蓝牙耳机是什么意思?你真的了解吗

- 什么是单片机?有什么用?

- 升压电路图汇总解析

- plc的工作原理是什么?

- 再次免费公开一肖一吗

- 充电桩一般是如何收费的?有哪些收费标准?

- ADC是什么?高精度ADC是什么意思?

- EDA是什么?有什么作用?

- 苹果手机哪几个支持无线充电的?

- dtmb信号覆盖城市查询

- 怎样挑选路由器?

- 华为芯片为什么受制于美国?

- 元宇宙概念股龙头一览

- type-c四根线接法图解

- 锂电池和铅酸电池哪个好?

- 什么是场效应管?它的作用是什么?

- 如何进行编码器的正确接线?接线方法介绍

- 虚短与虚断的概念介绍及区别

- 晶振的作用是什么?

- 大疆无人机的价格贵吗?大约在什么价位?

- 苹果nfc功能怎么复制门禁卡

- 单片机和嵌入式的区别是什么

- amoled屏幕和oled区别

- 复位电路的原理及作用

- BLDC电机技术分析

- dsp是什么意思?有什么作用?

- 苹果无线充电器怎么使用?

- iphone13promax电池容量是多少毫安

- 芯片的组成材料有什么

- 特斯拉充电桩充电是如何收费的?收费标准是什么?

- 直流电机驱动电路及原理图

- 自举电路图

- 通讯隔离作用

- 苹果笔记本macbookpro18款与19款区别

- 新斯的指纹芯片供哪些客户

- 传感器常见类型有哪些?

- 伺服电机是如何进行工作的?它的原理是什么?

- 无人机价钱多少?为什么说无人机烧钱?

- 以太网VPN技术概述

- 手机nfc功能打开好还是关闭好

- 十大公认音质好的无线蓝牙耳机

- 元宇宙概念龙头股一览