分析商用车发动机运转工况下的摩擦功率测量方法与过程

描述

减少内燃机的摩擦损失对于降低CO2排放具有重要意义。与轿车发动机不同,商用车发动机目前尚未具备与此密切相关的法规限值,因此未来对用于商用车行驶的CO2排放也应立法加以严格限制。正是出于该原因,Mahler公司已建立了一个用于测量商用车发动机运转工况下的摩擦功率试验台。

1 低摩擦降低燃油耗

在轿车柴油机和汽油机上广泛开展的参数研究已表明,活塞组具有显著降低摩擦的潜力,因此具有相应的节油潜力。商用车发动机活塞组采取合适的措施也能降低摩擦,这同样也会体现在燃油耗上,在商用车领域燃油耗对于终端用户的购买意愿具有决定性的作用,因为燃油耗对于商用车的总运行成本(TCO)具有举足轻重的意义。下文介绍试验配置、查明试验发动机的测试精度以及从广泛的参数研究中所选择的结果。

2 试验配置

借助于测示功图方法来确定摩擦损失,其中由平均指示压力与平均有效压力之差值得到平均摩擦压力。测示功图必须具有较高的测量精度,因此需要使用发动机机油、冷却液和燃油的外部调节设备,此外不仅试验台空气而且发动机进气都需进行单独处理。

试验所用的发动机是一台排量约13 L的6缸商用车增压柴油机,其额定功率约为400 kW,扭矩2 500 N·m,冷却液泵和机油泵由相应的外部设备取代,而燃油泵则仍由内燃机驱动,此外发动机采用一个可自由编程的电控单元运行,从而能实现对发动机的控制。

3 测量和评定方法

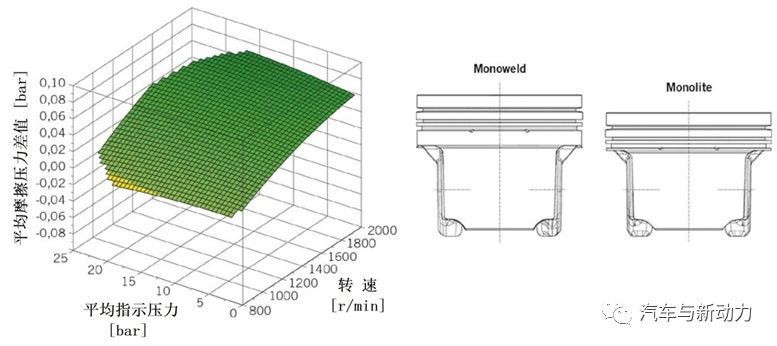

活塞组结构变化对发动机平均摩擦压力的影响将在单参数研究框架中进行试验。采用实验设计(DoE)方法来确定平均摩擦压力的特性曲线场,仅根据21个运行工况点就能建立起用于发动机整个运行范围的平均摩擦压力特性曲线场,每个方案采用DoE方法进行3次特性曲线场测量,一个方案的平均摩擦压力特性曲线场由这三次测量的平均值得到,平均摩擦压力可根据负荷、转速和发动机温度来表示。图1示范性地示出了评定曲线,左侧是两个比较方案A和B的平均摩擦压力特性曲线场。为了显示出参数变化的影响,由这两个平均摩擦压力特性曲线场经计算形成数字差值,由此产生的平均摩擦压力差值特性曲线场示于图1右侧。根据这样的平均摩擦压力差值特性曲线场就能得出关于整个运行范围中平均摩擦压力差值特性的结论,因而就能显示出整个运行范围中每个结构参数的影响。

图1 平均摩擦压力差值特性曲线场的形成:

两个平均摩擦压力特性曲线场以及由此

计算出的平均摩擦压力差值特性曲线场

4 测量精度

测示功图必须具有非常高的测量精度,以便能分辨出平均指示压力与平均有效压力之间极小的差异,因此在参数试验准备阶段要进行测量精度的系统试验,这包括可重复性、可再现性和发动机装配对可达到的测量精度的影响。

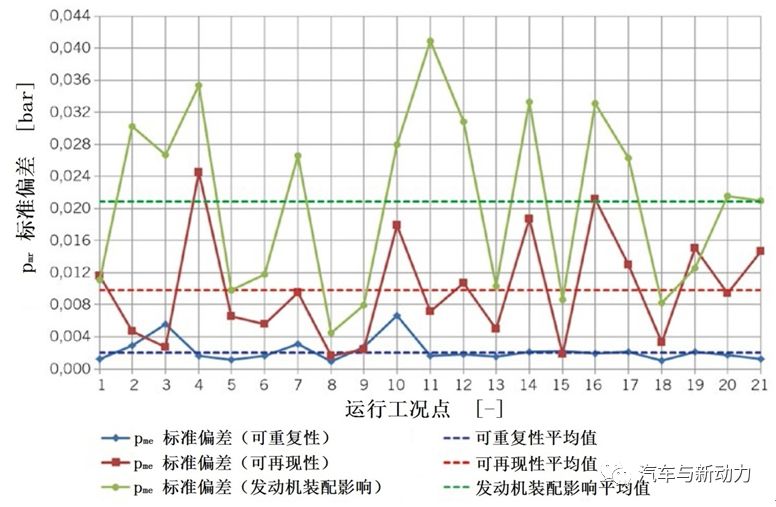

评估测量精度的第一步是评定可重复性,平均摩擦压力特性曲线场中的21个运行工况点被用于对可重复性进行评判,将每个运行工况点的10个单次测量的平均摩擦压力的标准偏差作为衡量可重复性的尺度。为此,运行工况点一旦已调节到稳定状态,在发动机和边界条件保持恒定不变的情况下即可直接连续进行10次测量,紧接着查明各个运行工况点平均摩擦压力的标准偏差。从图2中的蓝色曲线可以看到,其是根据运行工况点的不同而变化的,平均摩擦压力的可重复性平均为±0.0002 MPa。

第二步是评定测量的可再现性,为此同样也应用平均摩擦压力特性曲线场中的21个运行工况点来进行评判,将采用DoE方法进行3次特性曲线场测量的平均摩擦压力的标准偏差作为衡量可再现性的尺度,在3个不同时间段分别进行测试,紧接着查明各个运行工况点的平均摩擦压力pmr标准偏差,各个运行工况点标准偏差的差异同样也示于图2(红色曲线),平均摩擦压力的可再现性平均为±0.001 MPa。

图2 平均摩擦压力测量精度:可重复性、

可再现性和发动机装配影响

考察测量精度的第三步是评定发动机装配对平均摩擦压力的影响。为此将经历3次测量程序,也就是说发动机将完全分解2次,然后用相同的零部件再次装配好。每个方案特性曲线场要进行3次,因此图2中(绿色曲线)的标准偏差是以每个运行工况点的9次测量为基础的,重复考察DoE程序的21个运行工况点,平均摩擦压力的标准偏差平均为±0.002 MPa。该数值被称为可信极限,并且必须在评价试验结果时予以考虑。平均摩擦压力差值的这种数值必须处于可信极限之外,以便使试验结果能明确地归咎于结构设计的变化,而对于处于可信极限之内的试验结果则需进行附加性的评估,据此至少能得出符合发展趋势的结论。

除了发动机装配之外,燃油喷射和燃烧也会影响到平均摩擦压力,但是在方案测量开始之前的大量试验研究已使其产生的影响广为人知。借助于可编程的发动机电控单元,保持表征运行工况点特征的相应参数恒定不变,从而使燃烧对平均摩擦压力不产生影响。

5 试验结果

在所进行的单参数试验研究中,对活塞组众多的结构设计参数进行了试验。下文介绍活塞装配间隙、活塞形状以及连杆小头中的活塞销轴承和刮油环切向力等因素影响的试验结果。除此之外,还试验了活塞结构型式对发动机摩擦的影响。

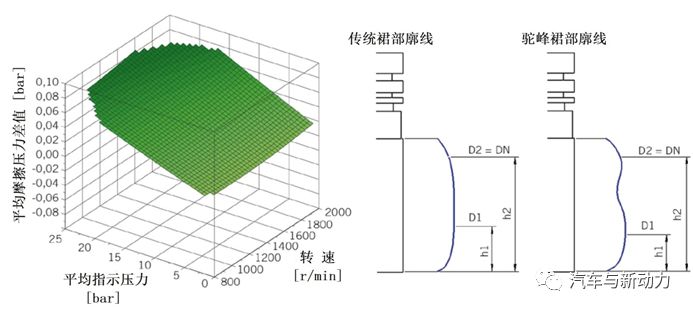

在采用铝活塞的轿车柴油机上,活塞装配间隙的降低摩擦显示出广阔的应用潜力。仿照这些试验,在商用车发动机上也试验了4种不同的装配间隙。在63 μm间隙(按在涂层上运行计)的基础上再附加考察31 μm、85 μm和107 μm间隙的效果。图3左图中的平均摩擦压力差值特性曲线场表明,与轿车发动机相比,最小与最大装配间隙之间的差别较小,因此由此可得出结论:在采用钢活塞的商用车发动机上活塞装配间隙对发动机摩擦的影响减小了,而且显然与负荷和转速密切相关,其中一个原因可能是气缸套和活塞的材料特性。试验发动机具有湿式气缸套的气缸体,这就意味着带有气缸套的气缸体曲轴箱与活塞具有相似的热膨胀系数,因而甚至在全负荷条件下活塞裙部与气缸壁之间也不会发生完全贴合,因此即使活塞在冷态时的装配间隙较小,在具有热机运转间隙的情况下也不会出现摩擦方面的缺陷,在这种情况下更大的活塞装配间隙并不会使摩擦进一步降低。

图3 在不同活塞装配间隙(31~107 μm)

和发动机温度100 ℃运行时测得的

平均摩擦压力差值特性曲线场以及

活塞装配间隙对平均摩擦压力的影响

图3右图示出了活塞装配间隙对平均摩擦压力的影响。在热机运转时所试验的活塞装配间隙之间的平均摩擦压力差值为0.004 MPa,该数值相对较小,但是能够看到其与以往试验的轿车发动机相似的发展趋势:加大活塞装配间隙直至某个尺度,按发展趋势会导致摩擦降低,当然加大活塞装配间隙超过该尺度后并不会使摩擦进一步降低,在个别情况下甚至会使摩擦又重新增加。

值得注意的是,活塞形状会影响活塞裙部润滑油膜的建立,因此应将传统活塞廓线与所谓的驼峰廓线进行比较。从图4可以看到这两种活塞形状的直接比对情况。设计的目标是要改善活塞裙部的润滑并促进润滑环境的建立。图4中的平均摩擦压力差值特性曲线场显示出了传统和新设计活塞形状之间的差异,在整个运行特性曲线场中驼峰廓线方案在摩擦方面都显示出其优势,但是其与转速并无明显关系,而与负荷则密切相关,在高负荷时呈现出降低平均摩擦压力的最大优势,可降低0.009 MPa。

图4 在以不同活塞形状和发动机温度100 ℃

运行时测得的平均摩擦压力差值特性

曲线场(图中DN=公称直径)

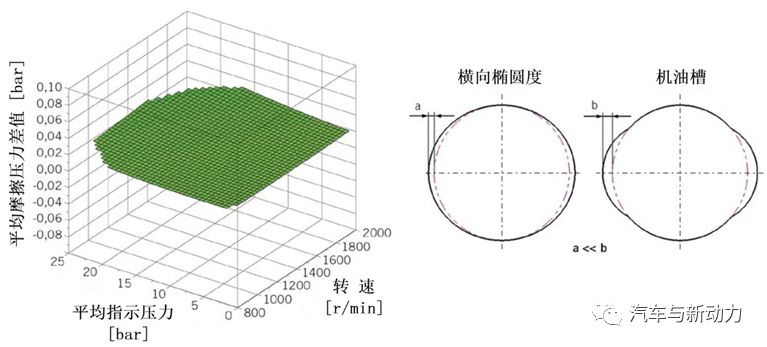

由活塞承受的所有力都将经过活塞销继续传递到连杆和气缸壁面上。在轿车汽油机上的试验已证实,连杆小头中的活塞销轴承在降低摩擦损失方面能起到重要作用。在现有的情况下已试验过两种不同的连杆小头几何形状方案,将小头具有横向椭圆度的连杆与小头具有机油槽的连杆进行比较。图5中除了连杆小头孔几何形状示意图之外还示出了相应的平均摩擦压力差值特性曲线场,其中机油槽比横向椭圆度大数倍,机油槽方案在整个运行特性曲线场中呈现出较小的摩擦损失,而且无论是与负荷还是与转速都无明显的关系。与横向椭圆度相比,机油槽改善了机油供应和连杆小头轴承的润滑,从而获得了降低摩擦的优势。

图5 在以不同几何形状连杆小头和

发动机温度100 ℃运行时测得的

平均摩擦压力差值特性曲线场

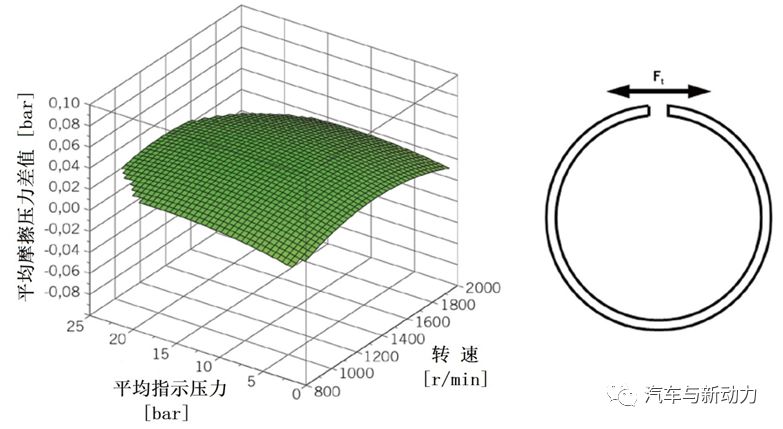

在欧Ⅵ发动机刮油环切向力水平已较低的基础上进一步使其降低达50%。图6中的平均摩擦压力差值特性曲线场表明了初始状态刮油环(Ft=34 N)与进一步降低切向力的刮油环(Ft=17 N)之间的差异。降低切向力的刮油环在整个运行特性曲线场中呈现出较小的摩擦特征,其中无法看出其与负荷或转速存在明显关系。

图6 在以不同刮油环切向力和发动机温度

运行时测得的平均摩擦压力差值特性曲线场

试验参数“活塞结构型式”可看成是多个单参数的组合。图7示出了这两种不同活塞的图解比较。与迄今为止使用的Monoweld活塞相比,新设计的Monotile活塞的特点是具有较小的压缩高度、稍小的活塞裙部表面和较轻的质量。

图7 在以不同结构型式活塞发动机温度

100℃运行时测得的平均摩擦压力

差值特性曲线

从不同结构型式活塞的平均摩擦压力差值特性曲线场中可以看出,与Monoweld活塞相比,Monotile活塞在整个运行特性曲线场中显示出其降低摩擦的优势。平均摩擦压力差值特性曲线场与负荷无关,但是与转速存在明显的关系,在高转速时呈现出最显著的特征,最大的平均摩擦压力差值可达到约0.007 MPa。

由于Monotile活塞的裙部表面稍小,在流体动力学方面获得了降低摩擦的优势。基于压缩高度较小而使用了较长的连杆,这使得活塞裙部侧压力较小,也就降低了活塞裙部的摩擦。

6 结论

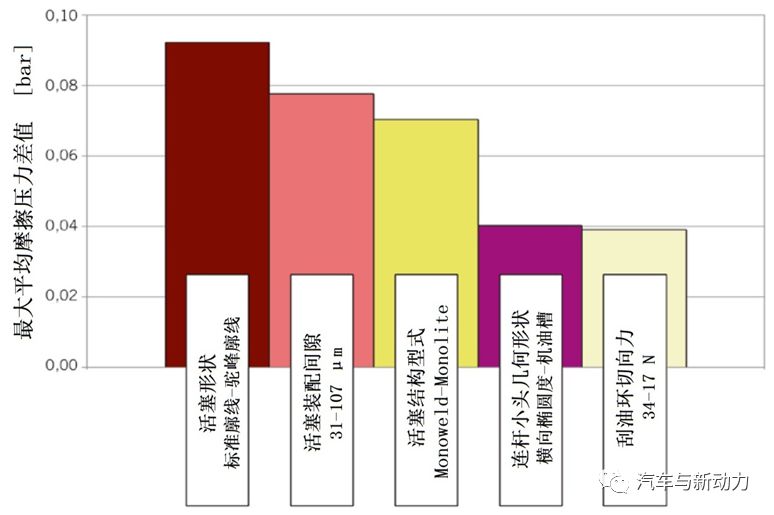

图8示出了各种不同试验参数在整个运行特性曲线场中各自平均摩擦压力差值的最大值。显然,活塞形状和活塞装配间隙呈现出对商用车而言较为重要的降低摩擦的潜力,活塞结构型式即其结构刚度也能有效降低发动机摩擦,而在这种考察方式中连杆小头几何形状和刮油环切向力却呈现出较小的降低摩擦的潜力,但是最终降低摩擦所获得的节油效果是令人倍感欣慰的,因此借助于行驶循环模拟将在摩擦试验台上获得的试验结果换算成CO2或燃油耗值。此外,还要制定一种合适的汽车模型,采用3种不同的行驶循环及3种不同的负荷状况用于计算,从而获得关于CO2和燃油耗的单独评价。

图8 整个运行特性曲线场中

的最大平均摩擦压力差值

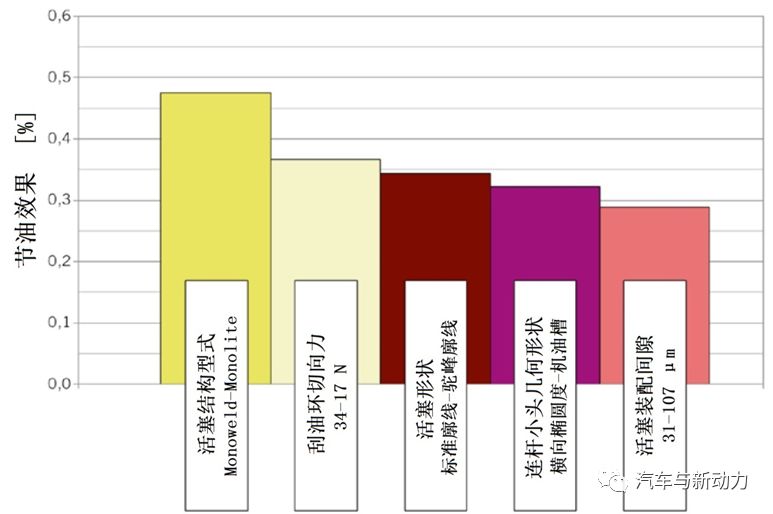

图9示出了各种试验参数相应的节油效果。与平均摩擦压力的最大差值相比,这种在行驶循环中考察的节油效果排序发生了明显的变动。在真实行驶运行中,活塞结构型式呈现出最优越的节油潜力,随后依次才是刮油环切向力、活塞形状和连杆小头形状,与所考察到的最大值相比活塞装配间隙的作用明显较小。节油效果排序不同的原因是其各自平均摩擦压力差值特性曲线场的特性不同。

图9 降低摩擦的节油效果及其

3种负荷状况的平均值

在单参数研究的框架范围内,未来还将对活塞组其他结构设计措施降低摩擦和燃油耗的潜力进行试验研究。

-

汽车发动机缸压测试示波器测量2021-03-19 8547

-

传感器对发动机功况的影响2021-02-20 4196

-

汽车发动机特性之汽油机的速度特性分析2020-04-07 9917

-

对于Volkswagen公司商用车用欧6发动机性能分析2019-08-20 4193

-

模拟发动机的转速信号设计方案2019-07-10 3178

-

2019第六届上海国际商用车、专用车及零部件展览会2018-11-16 2212

-

商用车CAN总线资料2017-07-23 8109

-

发动机智能电子控制——汽车车身网络系统2015-08-14 4445

-

为生物质气体燃料发动机开发测量控制系统方案2011-03-06 3765

-

[原创]2011中东商用车展/迪拜商用车展/商用车零配件展/商用车2010-07-20 2313

-

发动机在线信号处理和工作过程控制2009-12-02 2665

-

基于单片机的发动机振动速度、位移和加速度测量方法2009-08-10 936

-

柴油机瞬态工况振动噪声的测量和分析2009-07-18 634

全部0条评论

快来发表一下你的评论吧 !