对于汽油机均质稀薄燃烧过程的方案分析

描述

为了使全新开发的发动机实现高功率与低排放相结合的技术特征,丰田赛车公司与FEV欧洲公司共同合作成功开发和实现了一种汽油机稀薄燃烧过程方案,通过本文中介绍的各种不同技术特点的组合能使发动机达到指示效率46%和升功率103 kW/L的目标值。

1 动机

原则上,均质稀薄燃烧过程具有在降低NOx排放的同时达到优异热效率的优秀潜力。在该背景下,丰田和FEV公司实施了开发具有高热效率的稀薄运行汽油机的合作项目,其目标是开发一种能解决效率与功率之间目标冲突的燃烧过程。本文第一部分介绍了针对燃烧过程和发动机系统的开发过程,而第二部分则介绍了按单缸发动机试验以确认的燃烧过程,并提供其试验结果。

2 目标值和确定方案

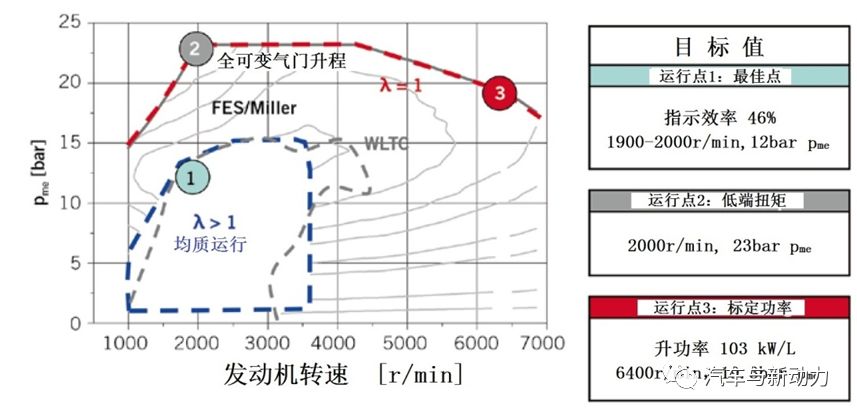

汽油机以λ>1.8的稀薄混合气运行,能以此显著降低发动机的NOx排放,并提供了进一步提高热效率的潜力,从而既改善了效率又降低了废气后处理的费用。图1是发动机特性曲线场,其中示出了该项目所确定的涡轮增压缸内直喷式汽油机方案的稀薄运行范围,图中还列出了主要目标值,即稀薄运行指示效率为46%,在6 400 r/min时升功率可达103 kW,在2 000 r/min时的平均有效压力pme= 2.3 MPa。

图1 发动机特性曲线场和目标值

高效率、高升功率和较高的低端扭矩的组合目标对燃烧过程提出了相互矛盾的要求。重点之一是提高压缩比,以便在稳定稀薄运行时达到最高的效率,但是因爆震倾向增大会对可达到的全负荷目标产生不利的影响。为了解决此类目标冲突,选择米勒(Miller)循环实现可变进气门早关(FES)并降低有效压缩比以此作为避免爆震的措施,但是该类措施会导致充量运动强度降低,为此需采用高滚流水平进气道方案来消除此类不良的影响。

均质稀薄运行要求即使在充量极度稀薄和非常小的层状燃烧速度情况下仍具有足够的燃烧稳定性,而通过提高紊流燃烧速度也能降低此类不利的影响。

为此需优化进气道和燃烧室的几何形状,以便有助于获得较高的充量运动水平,但是由此会引起与实现高升功率目标所必需的良好的进气道流量特性的目标冲突,不过这种目标冲突可通过使用由可变滚流阀板与进气道分隔板组合而成的可变充量运动装置(VCM)予以解决。表1列出了由此得到的发动机方案特性参数一览表。

表1 发动机参数和基本规格一览表

| 项目 | 参数 |

| 缸径/mm | 85.5 |

| 行程/mm | 101.5 |

| 排量/L | 0.583 |

| 几何压缩比 | 13.4 |

| 每缸气门数 | 4 |

| 进气道 | VCM 滚流阀 |

| 进气凸轮轴 | 3种独特的凸轮廓线 |

| 点火能量/mJ | 500(最大) |

| 直喷式喷油器 | 7 喷孔 |

| 喷油压力/MPa | 50(最高) |

3 确定增压系统方案

具有稀薄运行工况范围的发动机方案对增压系统提出了一系列特殊的要求。适中转速时发动机以较为稀薄的工况运行,即使可用的废气热焓有限,也需要较高的增压压力,因此在较低质量流量范围内对废气涡轮增压器的效率提出了较高的要求。

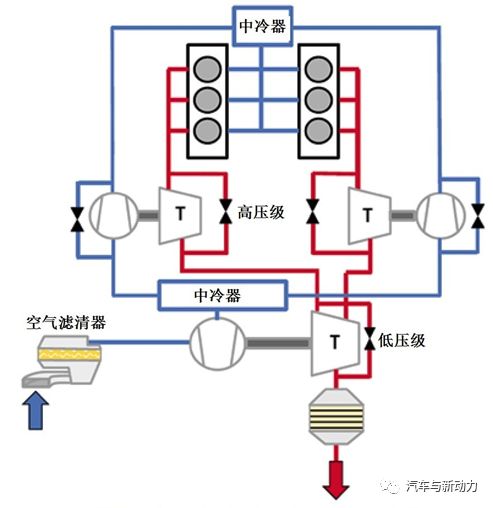

为降低全负荷时的爆震倾向而采取FES策略又提出了第二个要求。在低速扭矩范围内较短的进气门开启持续时间会导致空气消耗量明显减少,由于此时VCM关闭,此类影响还会持续加强,为此需补偿因FES而减弱的充量运动,因此在低速扭矩范围内废气涡轮增压系统必须提供相比常规涡轮增压发动机而大幅提高的增压压力。为了能满足此类与高功率目标相组合的要求,采用了两级增压系统,其由一个压气机和涡轮都带有旁通道的高压级(HP)和一个涡轮带有废气放气阀的低压级(LP)组成(图2)。

图2 用于增压系统虚拟设计的V6发动机

布置示意图

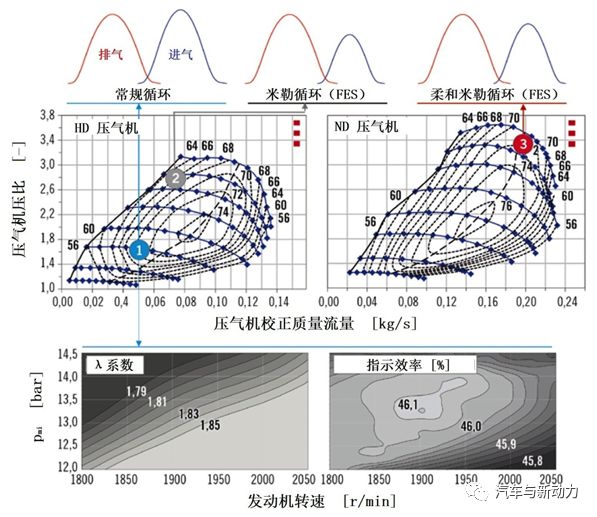

图3 HP和LP压气机特性曲线场以及

基准运行工况点及其各自的气门控制策略和

特性曲线场中效率最高的运行工况点位置

借助于一台V6虚拟发动机进行两级废气涡轮增压系统的设计,并选择相应的试验设计方法来优化各个部件及其组合的工作能力。图3示出了所得到的高压级和低压级压气机特性曲线场以及3个基准运行工况点及其所采取的气门控制策略。

同样示出了用1D模拟计算得出的特性曲线场中最高效率的位置,其是从达到混合气高度稀薄所需的增压压力和由此所产生的换气损失,以及通过燃烧相位和燃烧效率之间的平衡所得到的,而最佳效率是在平均指示压力pmi=1.32 MPa、发动机转速1 900 r/min和λ=1.82时预测到的。值得注意的是在转速降低方向上适中的效率梯度和稀薄运行能力的降低,这是由空气流量较小时增压系统受限所造成的。

4 确定燃烧过程方案

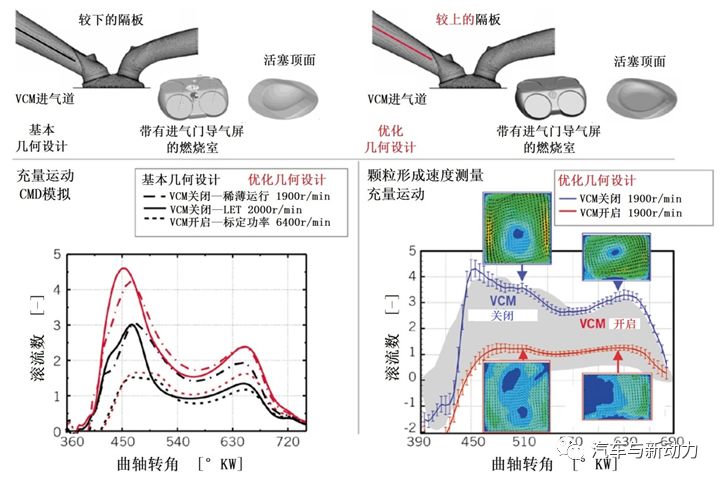

为最大稀薄运行能力设计的燃烧过程是通过充量运动设计(CMD)方法而进行的,其包括了进气道、燃烧室顶面、进气门导气屏以及活塞凹坑和活塞顶面的结构设计,而在对该方面进行的优化表明,高滚流目标值、高压缩比和非常规气门配气定时的组合是对先前的滚流产生和尽量减少二次充量运动形式提出的特殊要求,因为后者可能对后续的进气行程和压缩行程期间的滚流产生及其稳定性产生负面影响。

图4 CMD方法和在单缸试验发动机上的确认

图4示出了最初几何设计方案与最终优化几何设计方案的直接比较,其中的滚流数曲线表明通过CMD优化提高了进气和压缩期间的充量运动,特别是在采取FES策略情况下低端扭矩得到了显著提升。

最终几何设计方案充量运动是在一台光学单缸试验发动机上采用颗粒形成速度测量方法直接测量的。图4中示出了1 900 r/min时的循环平均滚流数和50个连续循环的循环波动幅度。在VCM充量运动阀板开启运行时呈现出适中的滚流特性,而在VCM阀板关闭时则呈现出较高的滚流水平和出色的循环稳定性。为了对其进行定性评价,图中还表示出了由FEV公司数据库提供的增压直喷式汽油机的滚流数分布带。

CMD方法的下一步是根据喷油压力、液压流量和喷束图形进行缸内直接喷射喷油器的设计。对于当前的发动机方案而言,则需将以稀薄工况运行的要求与标定功率的要求实现协调,同时还需协调受FES限制的喷油持续期与用于催化转化器加热的喷束相对于火花塞的定位。

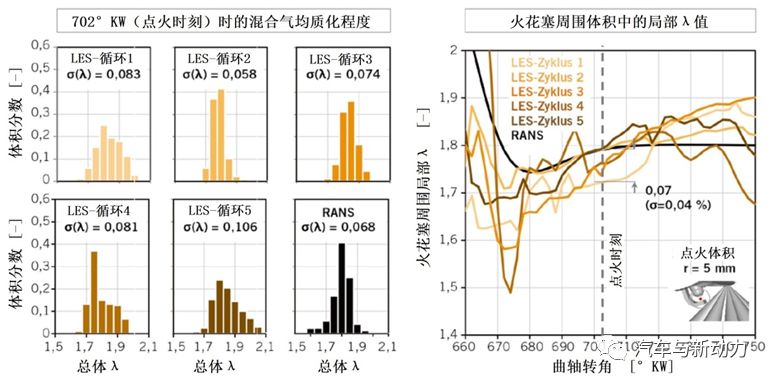

混合气形成的均质化和稳定性对于稀薄运行时稳定的可燃性和如何将NOx排放降低到最低程度具有决定性的意义。采用大涡模拟方法(LES)对局部和循环混合气分布进行优化。图5中示出了λ=1.8稀薄运行时最终燃烧过程的LES模拟结果。各个循环的试验评价表明,燃烧室中的λ分布以循环标准误差5.8%~10.6%进行波动,火花塞周围局部λ的发展呈现出良好的循环稳定性,同时点火体积内的平均混合气浓度会略高一些,这对于着火能力的提升是十分有利的。

图5 借助于LES模拟和雷诺平均

Navier Stokes方程(RANS)模拟方法

评估λ=1.8时的混合气

均质化程度和稳定性

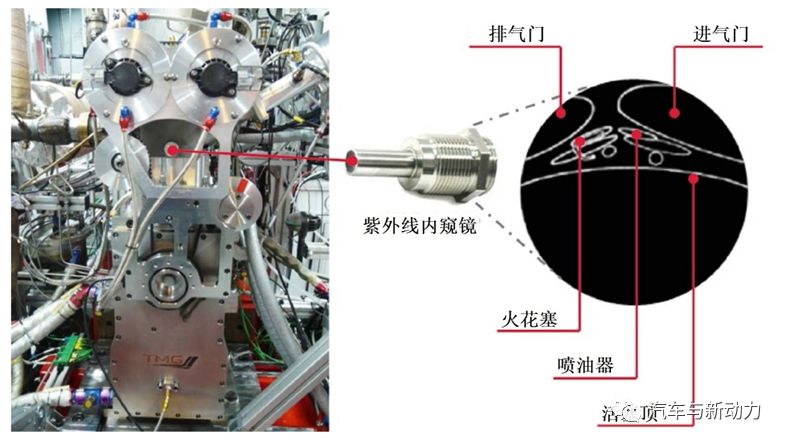

图6 具有内窥镜燃烧诊断光学通道的

单缸试验发动机

5 发动机试验结果

发动机试验研究在一台由丰田赛车公司开发和运行的单缸试验发动机上进行,它以前文介绍的发动机方案设计为基础。图6示出了这种单缸试验发动机的结构和用于光学燃烧诊断的内窥镜视野。发动机试验的重点是稀薄运行,所选择的试验结果将在下文中予以介绍和解释。

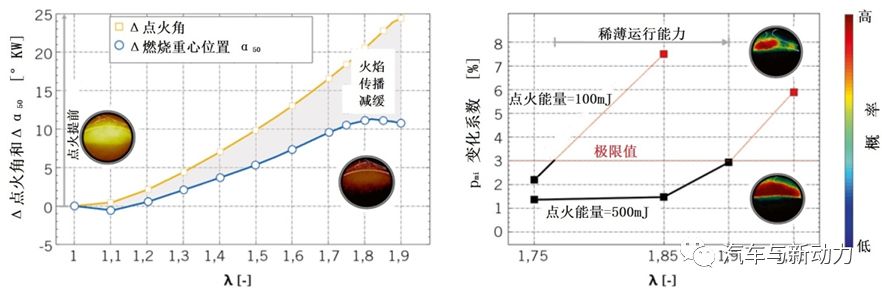

6 燃烧和稀薄极限

为了确保即使在混合气极度稀薄的条件下也能实现稳定燃烧,与常规的化学计量比汽油机相比其点火能量已提高了。图7示出了点火能量从100 mJ提高到500 mJ对燃烧稳定性起到的提升效果,在用500 mJ点火能量运行时混合气从λ=1.75变化到1.85的燃烧稳定性仅有轻微的差异,当混合气进一步稀释到λ=1.95时循环波动则显著变大,这表明其已开始进行不完全燃烧或者存在着火中断的现象。

此类现象可通过内窥镜燃烧诊断来进行监测确认。混合气λ=1.9时的内窥镜燃烧火焰显示表明燃烧火焰随时间和空间的发展具有较高的可重复性,而混合气λ=1.95时则观察到燃烧火焰核心生长和局部燃烧开始出现波动,因此混合气λ=1.9是稀薄运行极限,此时pmi变化系数为3%。

随着混合气稀薄程度的增加,爆震倾向亦随之增大,因而从λ=1.7起可达到最佳的燃烧重心位置α50(译注:指混合气质量已燃烧50%的曲轴转角位置),正如图7所示,因此由于稀薄混合气运行工况中的燃烧持续期逐渐增长,对提前点火的需求量即随之增大,这种现象主要是由于层状火焰传播速度较小以及相应降低的燃烧速度而引起的。混合气λ=1和λ=1.9时的光学燃烧诊断提供了全面认识混合气变稀对燃烧火焰核心早生长和此处所展示的α50时燃烧火焰辉光强度产生影响的可能性。

图7 混合气稀薄程度对燃烧重心位置α50、点火时刻和α50时火焰辉光的影响(左)以及在两种所选择的运行工况点时点火能量对混合气稀薄直至运行极限时燃烧稳定性及其在α50时燃烧火焰概率的影响(右)

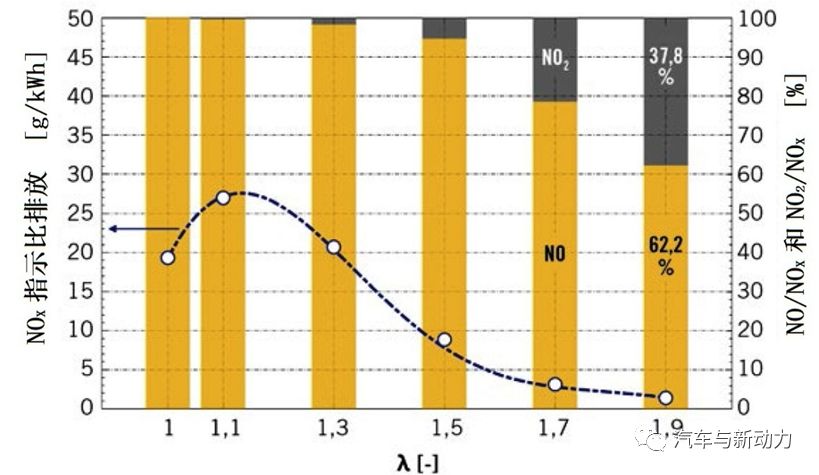

7 氮氧化物排放

极度稀薄运行的目标除了提高效率之外还要降低NOx排放,而NOx是由NO和NO2组合而成的。图8示出了混合气变稀对NOx指示比排放量以及NO/NOx和NO2/NOx比值的影响,混合气稀薄程度加大使发动机NOx排放得以显著降低,在λ>1.5的情况下NO2的相对份额也会同时增大。在发动机高温燃烧过程中NO2是作为中间产物,并通过NO而形成的,其在稀薄混合气条件下出现较多。

图8 NOx指示比排放以及NO和NO2与

NOx比值对混合气稀薄程度的关系

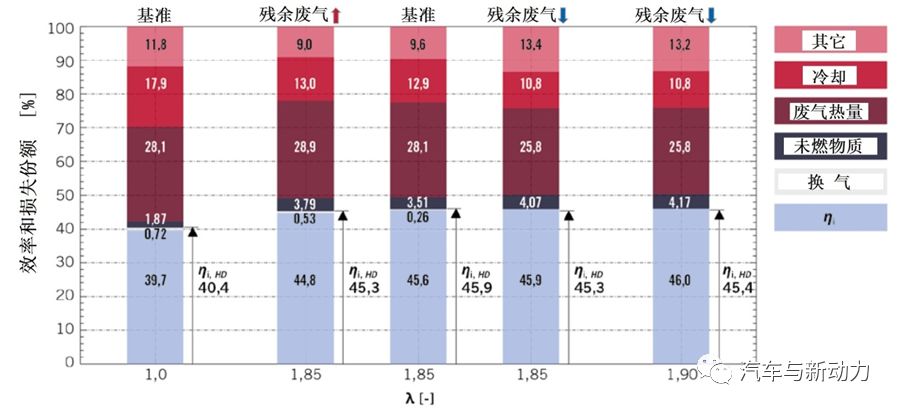

图9 非常稀薄运行时的能量平衡分析和

指示效率及其损失分配与化学计量比

基准运行工况点的比较

对此可解释为从NO2还原成NO的化合次序,这表明燃烧火焰被强烈淬冷,特别是在废气温度较低情况下,柴油机废气后处理就是因快速选择性催化还原(SCR)反应而助长了NO2的形成。

8 均质稀薄运行效率

为了更好地理解稀薄运行对发动机热力学的有利效果,在此对所测得的指示效率和各自的损失分配进行了详细的试验研究(图9)。其中特别关注混合气极为稀薄的运行工况点,并以化学计量比混合气运行(λ=1)作为比较基准。稀薄运行能显著改善指示效率,在以λ=1.9极度稀薄燃烧和模拟边界条件略加修改的情况下达到了46%的目标值,这相当于以绝对效率比化学计量比运行效果改善了6.3%。

损失分配情况表明,混合气变稀所获得的效率增益主要是由于较小的ΔT减少了壁面热损失而引起的,这可以解释为不仅燃烧温度较低而且淬冷层的厚度有所增大。

但是,后者的影响也会导致不完全燃烧引起的损失增加,而换气功的减小在较小程度上也会有助于总效率的提高。

在λ=1.85时缸内残余废气也会影响到稀薄运行,缸内残余废气含量能提高指示效率,这归因于爆震倾向改善和换气损失减少的组合效果,而在缸内残余废气含量高和低时高压循环效率几乎相同。缸内残余废气含量较高时,因改善了燃烧效率而提高了效率,如同未燃燃油引起的损失降低一样。此外,还表明在λ=1.85时未燃燃油引起的损失的变化情况与传至冷却液的热损失恰恰相反。在同时保持气门配气定时不变的情况下,缸内残余废气含量会随着废气背压的变化而得以调整,因此可被解释为指示效率随着缸内残余废气含量的提高而降低。

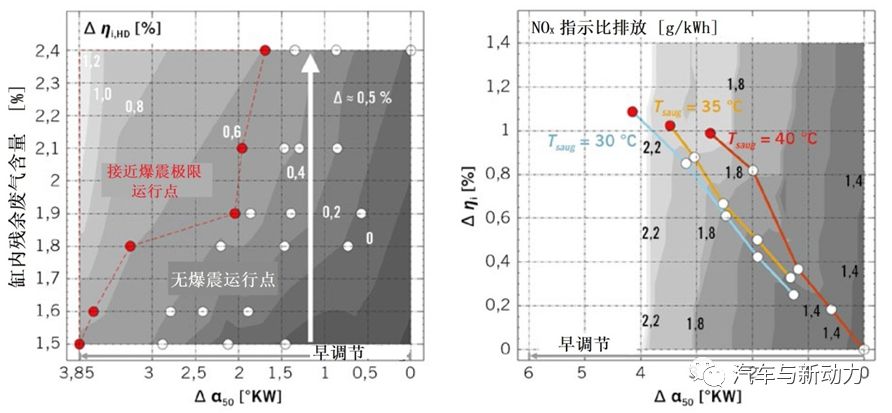

图10 λ=1.75时高压指示效率与

燃烧重心位置和缸内残余废气量的关系

以及NOx指示比排放、燃烧重心位置和

指示效率之间的关系

9 残余废气含量和燃烧重心位置的影响

缸内残余废气含量对稀薄燃烧影响的全面评价以λ=1.75为例示于图10,其中右图表示缸内残余废气含量、指示效率和燃烧重心位置α50之间的关系,在燃烧重心位置相同的情况下提高缸内残余废气含量能改善高压循环效率,如前所述这至少部分归因于所观察到的未燃燃烧产物(绝大多数是碳氢化合物)的减少。

左图中示出了NOx指示比排放与效率变化和燃烧重心位置移动的关系。当燃烧重心位置向早方向移动时NOx排放有所增加,因为将有更多的充量份额在较高的燃烧室温度下燃烧,因此可以说在同时保持混合气稀薄程度不变的情况下效率与NOx排放之间存在着彼此相反的趋势。

10 结论

为了既能达到出色的效率又能获得高功率和低排放,丰田赛车公司与FEV欧洲公司共同合作借助于虚拟开发方法设计了一种极度稀薄燃烧过程方案,在单缸试验发动机上已达到了高达46%的指示效率、平均有效压力2.3 MPa以及103 kW/L升功率的目标值。

这种燃烧过程方案预先考虑采用了用于FES的可变气门机构与具有可调式滚流阀板装置的进气道方案相组合,这种组合方案不仅通过最大充量运动提高紊流燃烧速度而能确保极度稀薄运行,而且可通过优化流量特性以确保达到高功率,后者还能补偿因采取FES策略所减少的空气消耗量,而在高压缩比情况下FES策略通常被用于减小爆震倾向。

总而言之,极度稀薄燃烧能在废气排放适中的同时获得最高的效率,当前的方案研究表明该方案能将较高的升功率与较大的扭矩进行有机结合。

-

混合动力车用汽油机电控节气门系统的开发研究2012-08-07 3308

-

汽油机电子控制点火系统2012-08-14 6573

-

汽油机换挡油门控制电路设计2013-12-13 2676

-

怎么设计基于FPGA的电控汽油机喷油脉宽处理系统?2019-09-05 1508

-

请教一下怎样去设计汽油机点火参数测量仪?2021-04-14 1542

-

汽车汽油机电子控制技术未来如何发展?2021-05-13 1742

-

小波神经网络在汽车电控汽油机故障诊断中的应用是什么?2021-05-19 1731

-

用光学法对汽油机燃烧循环变动的测量和评价2009-06-30 679

-

用光纤传感系统对汽油机燃烧循环变动测量和评价2009-07-13 555

-

基于DSP的汽油机点火参数自动测试系统2011-02-25 1045

-

电感储能式汽油机点火器总成技术条件2016-03-24 999

-

一文分析汽油机和柴油机的异同2019-08-05 9049

-

关于欧6直喷汽油机性能分析和可行性解决方案评价2019-08-20 4157

-

关于基于AURIX的GDI汽油机ECU的方案设计分析2019-09-24 4239

-

东风雪铁龙TU3AF汽油机发动机产品手册2021-09-03 1022

全部0条评论

快来发表一下你的评论吧 !