关于模拟磨损预测开发可变泵油量机油泵应用的相关分析研究

描述

机械式机油泵通过合适的循环回路将机油泵入内燃机内部,以确保必要的润滑和冷却。在机油泵运行期间,旋转系统会产生高频的相互作用,因而在零件表面会产生磨损,这样就会导致泵油能力的不断降低。Bosch VHIT公司已开发出了一种用于验证设计正确性的模拟工具,以评估可调式叶片泵的磨损过程,以此就能用于改善机油泵设计而降低试验成本。

1 机油泵设计优化

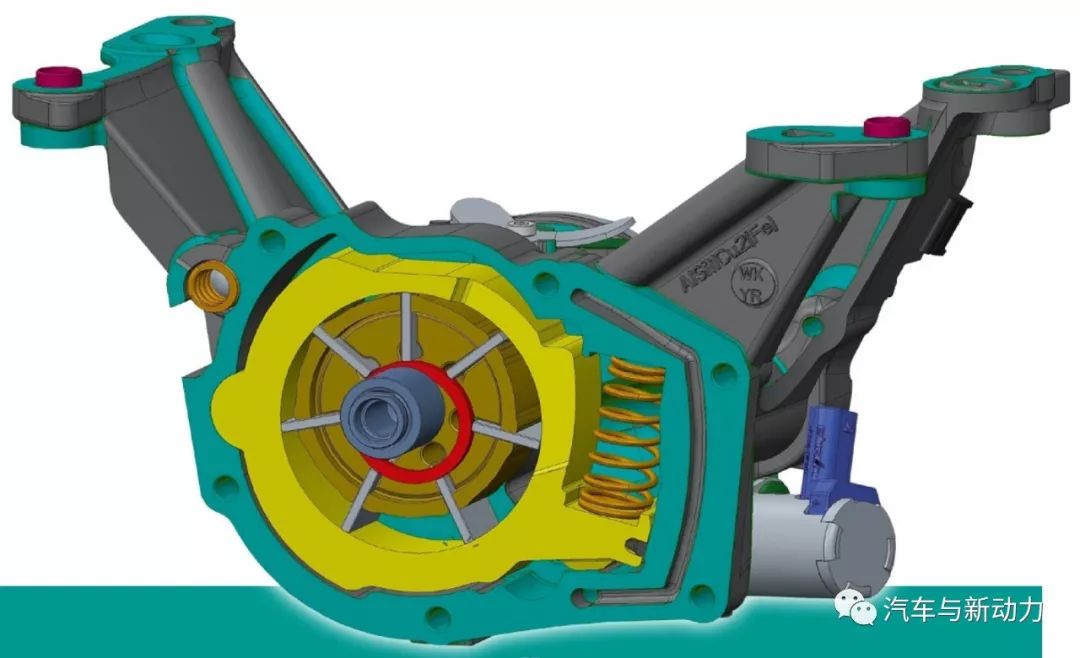

在内燃机中,润滑机油泵在维持整个系统运行条件方面起着决定性的作用。机油泵持续不断地泵送机油用于润滑并冷却发动机零部件,从而避免了因干摩擦而随之产生的磨损和高温失效现象。机油泵具有多种结构型式来满足这些用途,其可分为电动调节式和机械调节式机油泵。本文重点研究了机械式机油泵(MOP),确切地说是泵油量可调式叶片泵(VV-MOP)(图1),其在汽车工业中已得到了广泛的应用。图2示出了典型的VV-MOP的剖面图。

图1 泵油量可调式机油泵

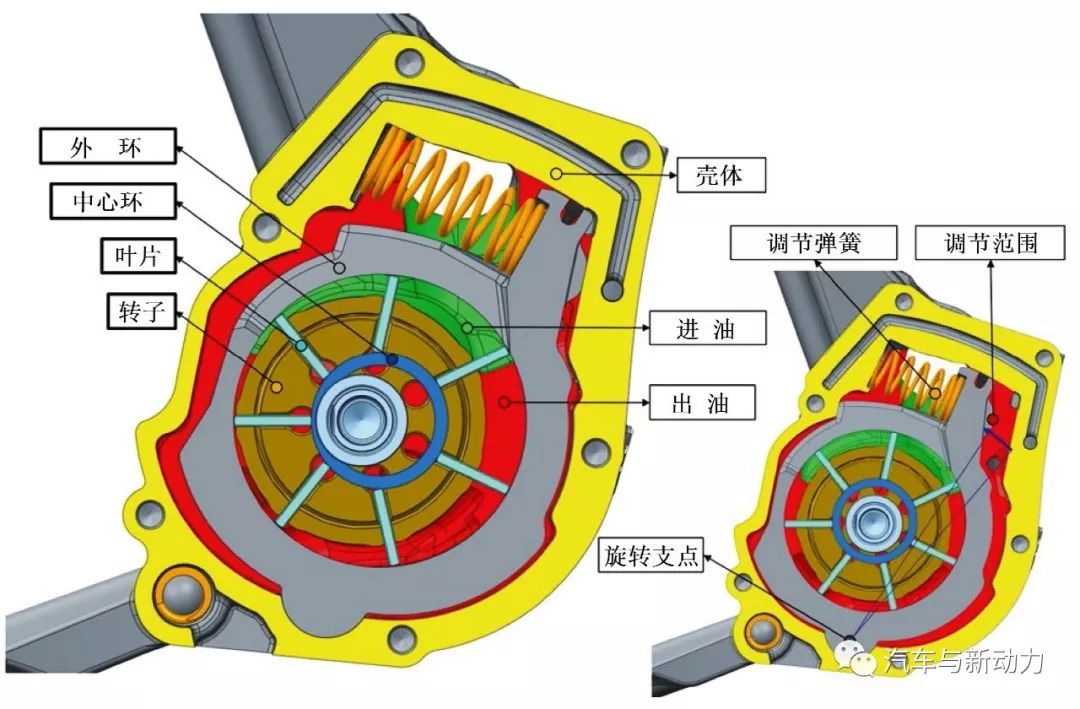

图2 泵油量可调机械式机油泵(左),因外环能绕旋转支点转动而能减少泵油量(右)

在设计机油泵时需有计划地使用模拟工具,利用其分析结果就能预测出各种不同的运行条件,当然用户要求不仅在于投产前而且应在整个产品寿命期间机油泵都具有最佳的运行性能。

为了完成整个验证过程,则需在试验台或汽车上进行相应数量的试验。传统采用纯经验的试验方法对时间及资金有极大的损耗,并且在绝大多数情况下会超出预计的试验时间。

为了使用于轿车和商用车的泵油量可调机械式机油泵达到最高的效率,于数年前已开发了多种模拟工具,经过Bosch VHIT公司的优化,开发出了一种以数学多体模拟模型为基础的模拟工具,从而通过机械式机油泵零部件之间相互机械作用的模拟,就能在考虑到这些相互作用、润滑状况以及潜在的磨损现象情况下优化机油泵的设计。以此即可改善机油泵的使用寿命,而且还能防止机油泵工作能力的下降及其随之在发动机内部出现的损坏。通过识别临界接触表面并预测可能存在的磨损程度,就能在进行试验之前对各种不同的材料进行比较,以避免过多不必要的方案。

2 机械式机油泵的工作机理

叶片泵由泵体内腔中被外环内表面包围的旋转系统组成,并直接通过与发动机传动轴连接的转子传递驱动力。

叶片式机油泵的旋转系统由一定数量的叶片(Nv)、两个中心环、一个外环和转子组成,这些零件彼此间是通过机械方式进行连接的,这样才能使机油泵正常运转。正如图2所示,转子是外环中的一个对称零件,其相对于外环内表面处于偏心位置,而叶片则被插入转子内的槽中,与转子和外环共同形成容纳机油的腔室,从进油口至出油口机油就被封闭在其中。两个中心环被分别安装在转子的前后侧。这些零件被设计得在旋转期间使滑行的叶片可连续地与外环内表面接触并形成封闭状态,以预防在叶片之间每个腔室中的机油发生泄漏。

在转子旋转期间,随着进油腔室容积的增大机油被吸入腔室,随后这些机油就被一起压往出油口,并被泵入发动机机油管路中,于是机油通过机油泵压力室被连续地泵入发动机中。

3 可调节的泵油量

机油泵的泵油量基本与发动机的转速成正比,但是在机械式机油泵的某种特定分组情况下泵油量还是能调节的。

图2中红色范围内的高压能将很大的力作用于外环外面的调节范围。如果压力超过设计时所规定的阈值,那么调节弹簧就会被逐渐压缩,这种较小的变化就会对整个系统的几何学产生影响,因为此时外环会开始围绕着旋转支点转动(见图2),而机油泵的旋转系统就会达到一个全新的平衡位置,其泵油容积就能按需减少,于是流量也同时保持在所期望的值,这样就不会消耗不必要的发动机功率。

机械式机油泵旋转系统的这种新的结构配置也会对磨损过程产生影响,因而零件上的临界磨损表面就会随着泵油容积的调节而发生变化。原则上,诸如转速、几何学和机油高压等各种不同因素的组合会导致临界状况,因此在模拟模型中必须考虑到压力变化所诱导的后果。

4 磨损过程和设计验证

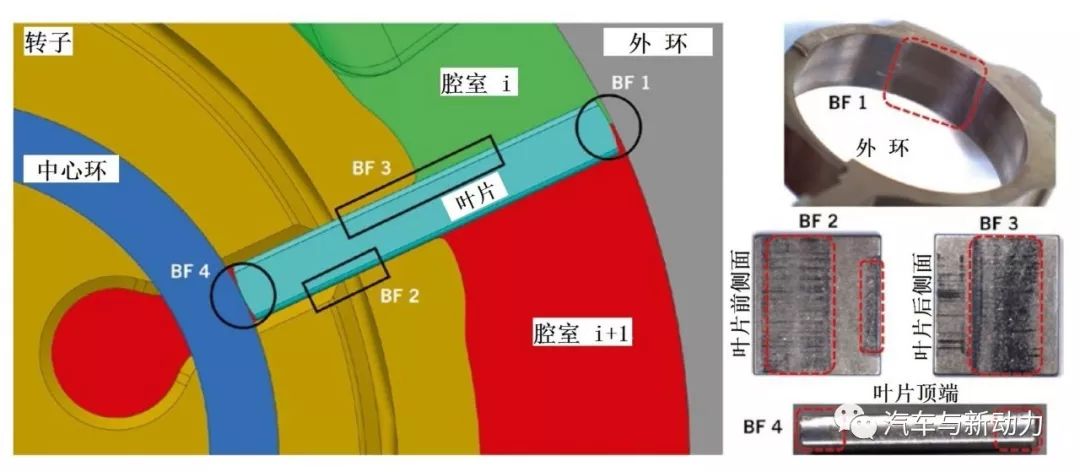

泵入发动机的机油可直接用于各种零件之间接触表面的润滑,但是仍会发生临界磨损状况而导致机油泵内部的摩擦问题,其结果就会出现干摩擦而引起机油泵的磨损,在相应措施不完善的情况下就会缩短发动机使用寿命。图3示出了泵油量可调式机油泵内部可能出现的4种基本磨损情况。正如过去经验和实验分析所表明的那样,磨损最大的接触表面(BF)如下:(1)BF 1:叶片上端与外环内表面之间的接触表面;(2)BF 2和BF 3:叶片侧面与转子接触点之间的接触表面;(3)BF 4:叶片与中心环之间的接触表面;为了预测BF的摩擦特性,开发了模拟工具,并借助于相应的实验工作阶段的实验结果予以验证。

图3 VV-MOP零件之间的主要磨损表面

及泵零件之间常见的磨损细节

借助于系统动态模型、预测机械式机油泵零件磨损过程的模拟工具、实验结果验证以及对评估泵油量可调式机油泵模型可靠性进行的后处理来查明泵油量可调式机油泵的磨损过程。

5 泵油量可调式机油泵模型

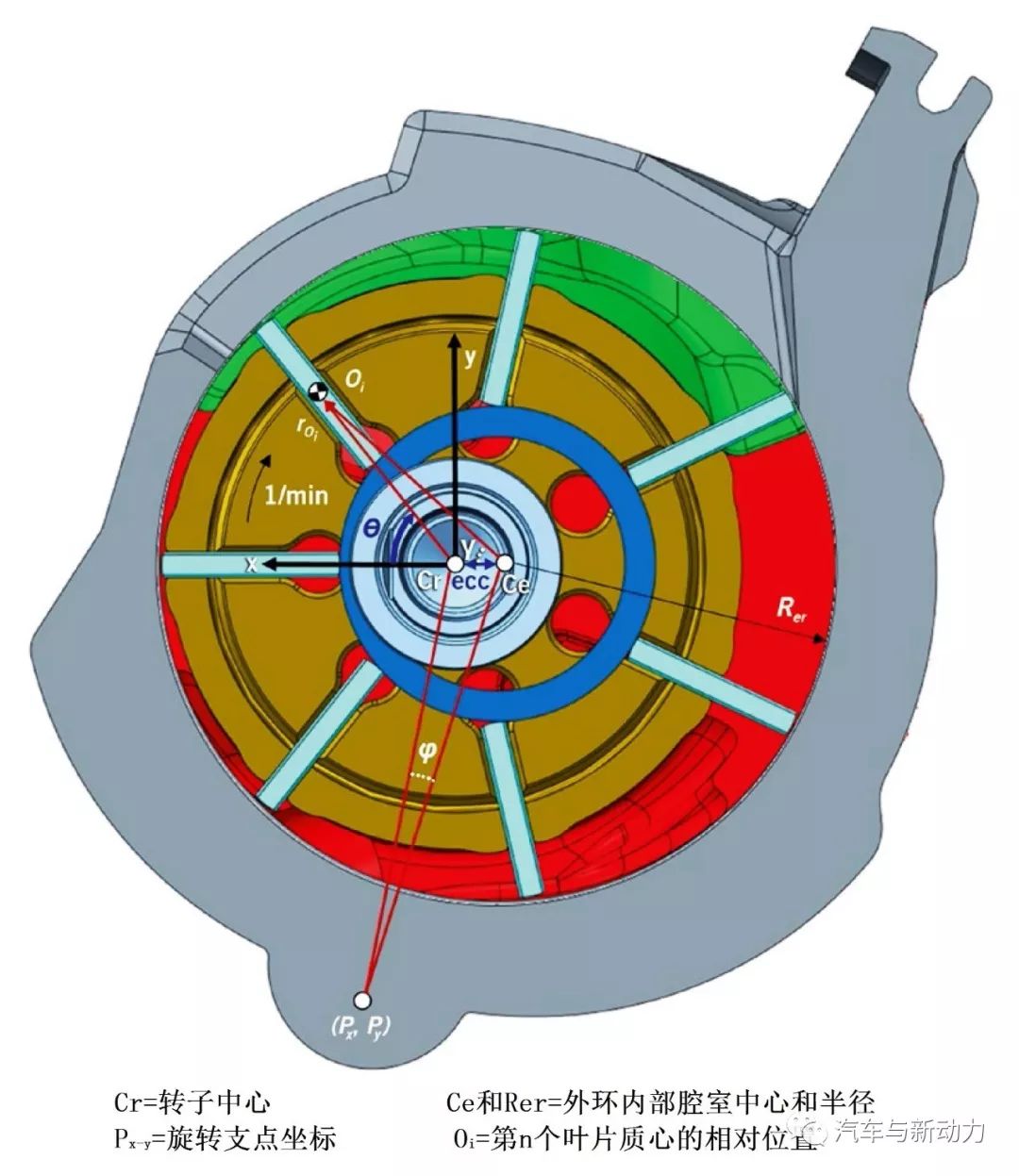

第一步首先要查明机油泵旋转系统内所有零件之间的运动学关系。整个模型基本上是一个具有两个自由度的系统:系统偏心距ecc和转子旋转角θ。

这两个参数的数值能彼此独立地进行变化。图4是相对于单个叶片的运动学示意图,在模拟时这种模型可用于描写零件之间的间隙损耗和间隙宽度,其结果具有较高的细部精度,零件之间相对运动的模拟还能确定磨损零件表面的部位,并且无需进行简化。

图4 泵油量可调式机油泵的运动学系统

除此之外,多体动力学系统可与机油泵腔室中机油的流体动力学特性一起作为负荷状态函数来解,这样就能使液压力作用于整个系统。基于该原因,就能在等温条件下同时连同其他物理影响因素一起解出用于多体系统的方程组,从而最终查明所有零件连同机油的摩擦接触特性。

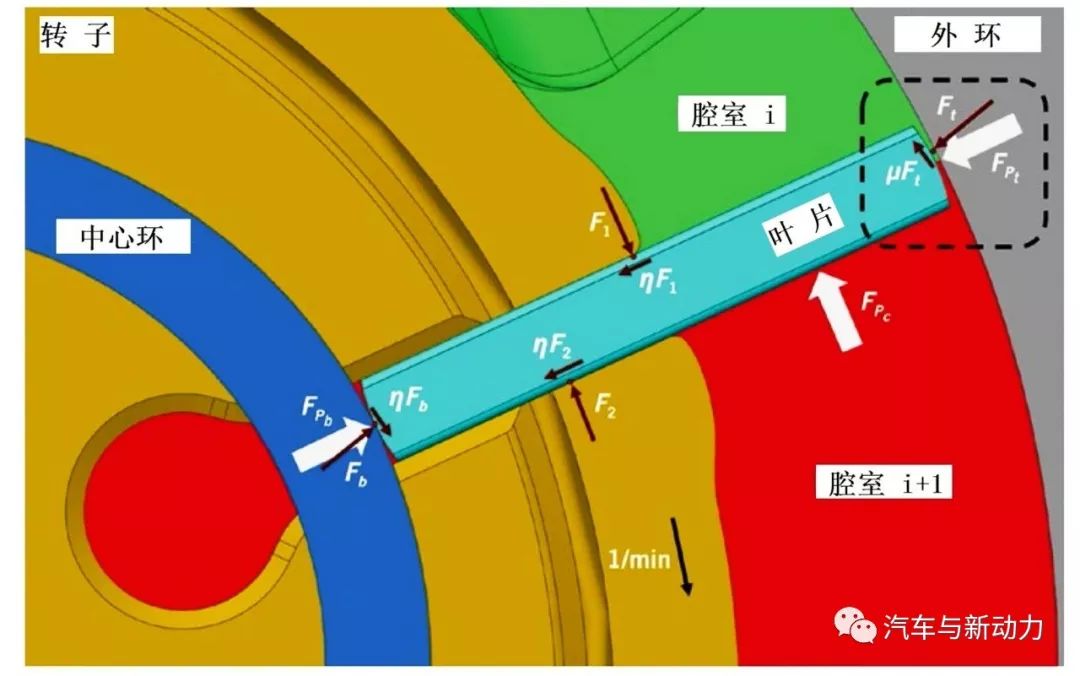

图5示出了机油泵单个叶片的受力系统,图中标志的箭头表示在动力学系统中被调制的不同的力。力Ft和Fb位于叶片上端和下端的接触表面;力F1和F2位于相对于转子旋转方向的叶片背面和正面,同时还对叶片侧面产生了压力Fpc。

图5 第n个叶片的受力系统

模拟环境允许评估机油的流体动力学特性,其中流体特性可作为压力和温度的函数(在考虑到质量守恒定律和能量守恒定律情况下),并且还能评估其它诸如穴蚀和空气渗透等状况。

如上所述,机油的流体动力学会影响机械式机油泵运行时的整体动力学,因此必须详尽地建立机油的流体动力学模型,着重注意机械式机油泵运行期间单个机油腔室中的压力变化以及每个零件不同接触表面的润滑状况。在BF 1~3接触表面上必然会发生明显的机油泄漏和磨损损坏。目前已确定有3种重要的流体动力学效应:

(1)粘着滑行效应,这是由这些接触表面上的润滑状况所引起的,它归因于叶片相对于与外环之间缝隙中机油的切向速度(BF 1);

(2)挤压效应,它与叶片滑动的径向速度成正比,叶片的这种挤压效应会将转子与外环之间的接触表面上的机油挤压出去进入毗邻的腔室中;

(3)空气渗透,还有气泡或溶解在机油中的空气,它是例如温度、旋转速度和机油压力变化等诸多变化因素的函数。

在机油泵运行期间,这些动力学过程会导致临界的腔室机油压力峰值。

6 摩擦接触计算

开发的这种模拟程序使得根据赫兹方程进行的摩擦计算的摩擦副反作用力能够定量化,与此相应评估接触压力状况和计算每个步骤接触材料的强度,由此就能查明相同或不同硬度和粗糙度的两个零件之间的能量交换。这样查明的模型化零件的动态摩擦力通常是非线性的,因此系统必须用数字来解。图5示出的是BF 1计算压力状况的细部。

7 试验的实施

采用加速磨损试验方法来查明泵油量可调式机油泵的临界负荷条件。最主要的目的是建立测得的每单个零件的磨损量与模型模拟的接触力之间的关系,因此要根据其Archard磨损系数K并与参考文献中的数值进行比较来查明机械式机油泵的设计品质(表1),最后进行设计评估,其中将鉴定临界接触表面的润滑状况是否可靠,产品的使用寿命是否如预期的那样比最初结构试验时高得多。

表1 Archard磨损系数K

| 润滑系统 | 磨损系数 K范围 |

| 流体动力学 | < 10-13 |

| 挤压油膜 | < 10-13 |

| 弹性流体动力学 | 10-9~10-13 |

| 限值(商用润滑剂) | 10-6~10-13 |

| 固体润滑剂 | 10-6 |

| 无润滑轴承材料 | 10-2~10-7 |

| 无润滑 | 10-2~10-4 |

8 试验和测量

进行试验时,在整个试验持续期间有规律的时间间隔中,在一定的时间采用加速磨损临界循环给泵油量可调式机油泵加载,在预先规定的间隔时间将机油泵从试验台上拆下来并进行分解,采用微米级误差的高精度测量仪器查明每个零件的状况,然后再将机油泵装配好,安装到试验台上,直至下一个测量时间点。经历这样的过程就能一步步地保存试验结果,为所有零件建立磨损量(Wv)和磨损过程。

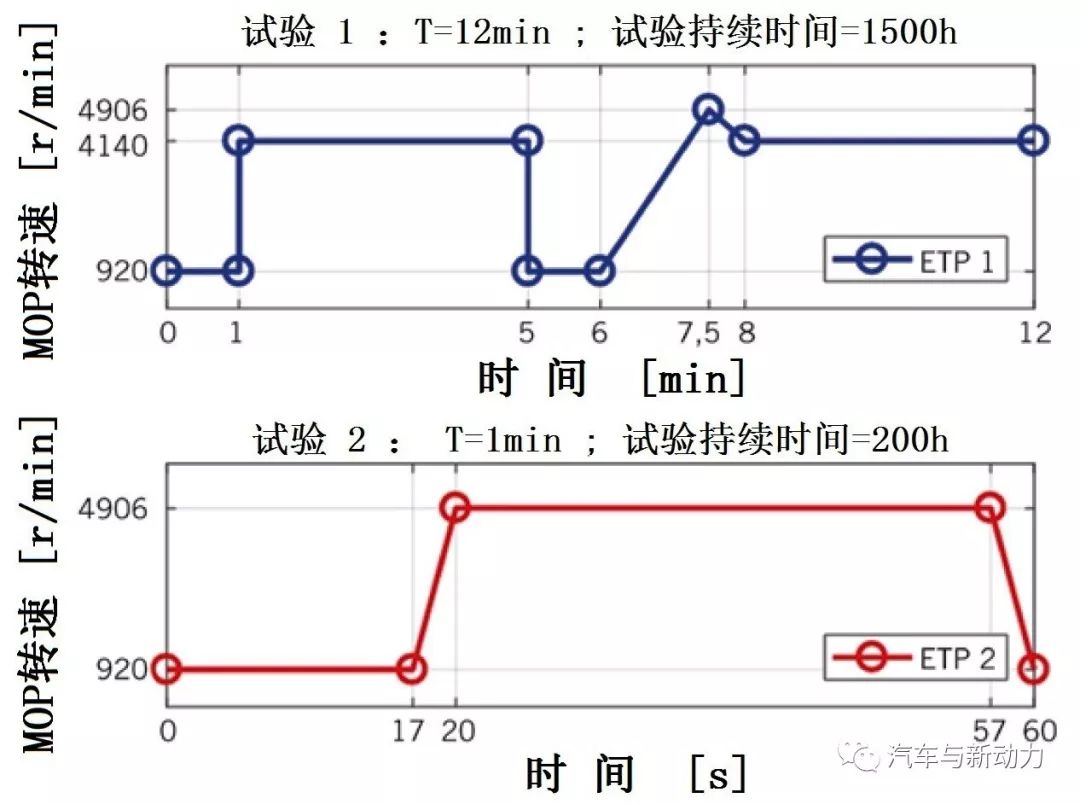

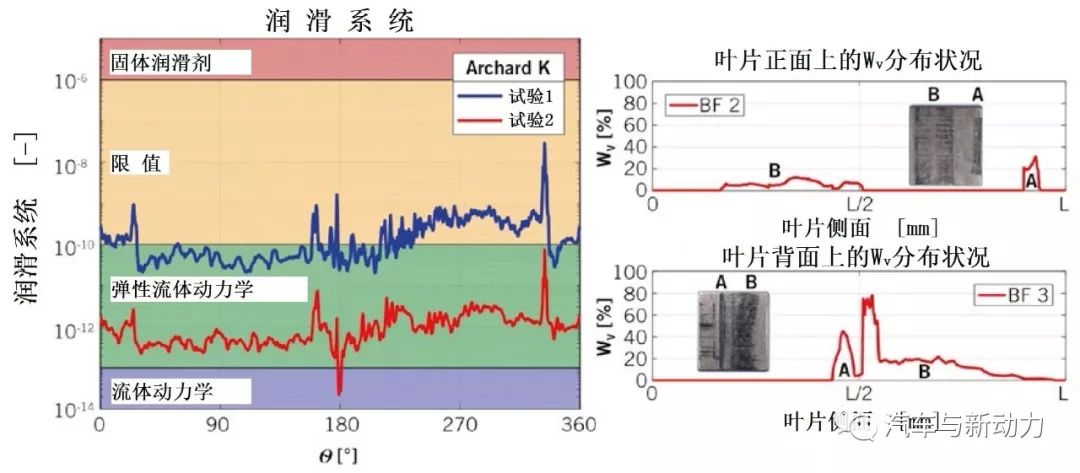

在这种关系中可应用两种不同的试验规范(VP)(图6)。综合每个负荷循环的试验结果就能得到磨损特性,最终查明的结果处于这两种试验结果之间。

图6 试验规范

9 试验结果

进一步处理试验结果,并得到K,从而就能查明机械式机油泵零件接触面的润滑状况。

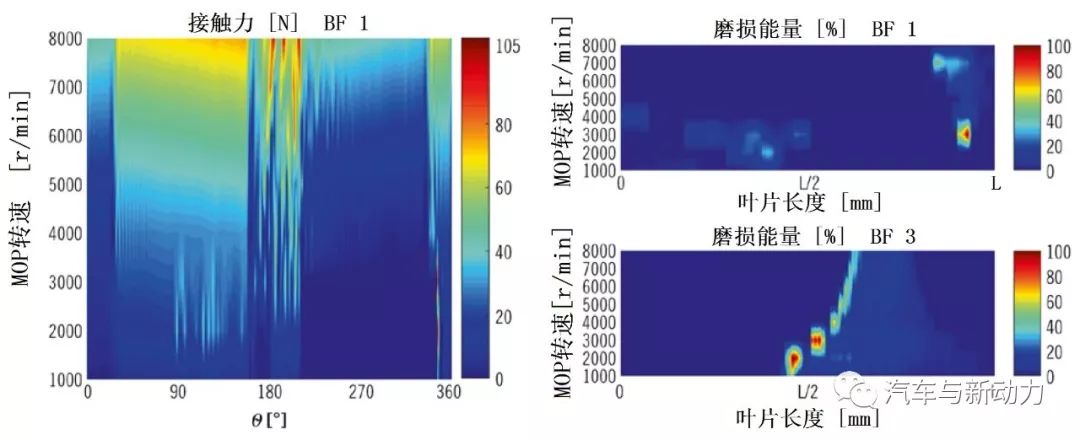

从试验中只要获得关于接触表面BF 1~3的信息,因为接触表面BF 4不会出现对机械式机油泵工作能力具有重要意义的磨损现象,因此采用不同的方法处理接触表面BF 1~3:对于BF 1按照上述方法定量查明其磨损量和润滑状况;对于BF 2~3则不考虑其润滑状况,因为其对于评估过程并无重要意义,特别是用Archard定律不能正确地描述这样的滑动接触,因此对于这些表面只要评估叶片侧面的磨损范围,并在试验后对叶片侧面上的磨损部位进行目测比较。不同接触表面的模拟结果示于图7。

图7 不同接触表面磨损过程的模拟结果

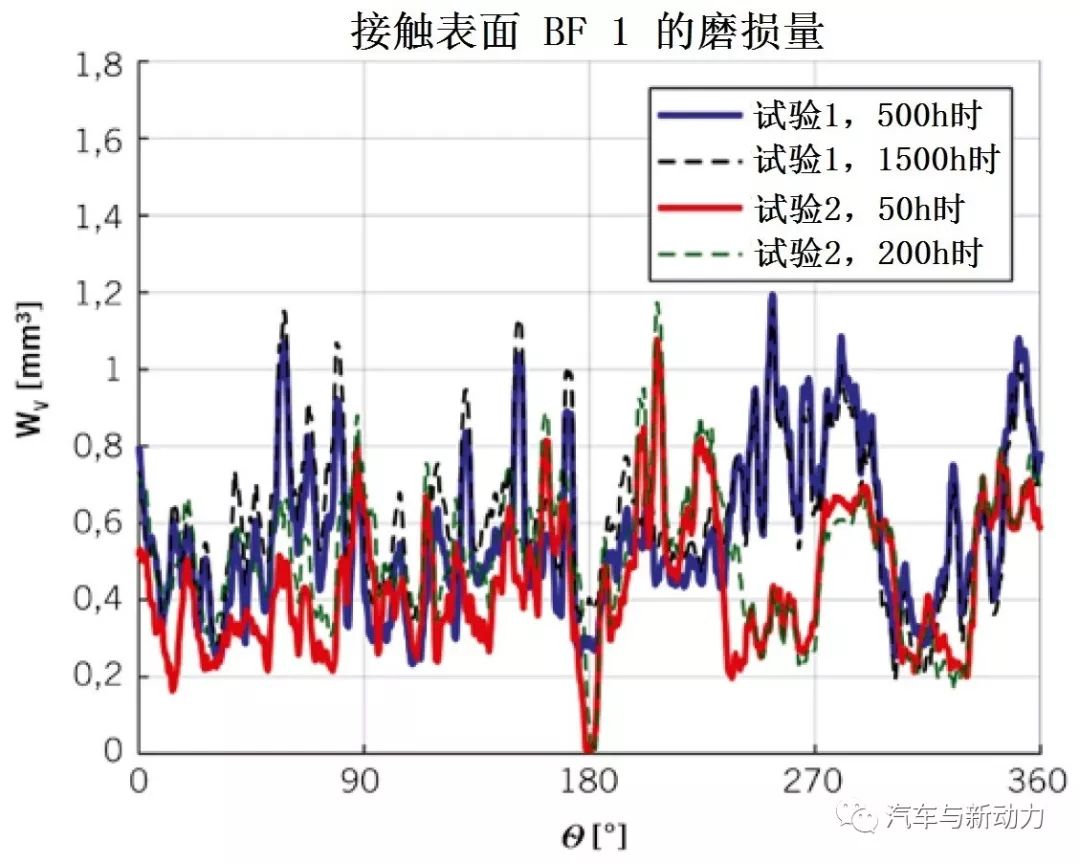

接触表面BF 1的试验结果(图8)表明,该两种试验在不同时间点的测量之间基本上无明显的区别,特别是在试验初期因磨损消除了零件上所有的粗糙部位,因此达到稳定状态,在后续的进程中数值有所降低。为了改善确认的可靠性,分析时仅考虑了第一个测量时间点的试验状况,因为其中涉及到磨损过程中最不利的状况。

图8 试验1~2后接触表面BF1磨损量

测量结果

最后,评估两种试验的试验状况,从而就能对模拟和试验进行比较(图9)。按照上述方法评估所有临界接触表面的所有分析参数。正如前面所阐述的那样,所评估的接触表面BF 1的润滑状况处于试验1和2试验结果之间,因此对于叶片与外环之间的接触具有足够的基本上是弹性流体动力学润滑,因此所分析的机械式机油泵的设计是较为可靠的,叶片侧面的模拟磨损表面已通过目测进行确认。未来还应对接触表面BF 2~3进行的测量。

图9 试验1~2时BF1润滑状况(左)和

目测查明的BF2~3(右)

10 结论

Bosch VHIT公司的这种新型模拟工具能查明临界接触表面和潜在的磨损区域,因此在设计阶段就能防止它们的发生。通过在各种不同运行条件下机油泵整个使用寿命的模拟,就能减少必须在试验台和汽车上进行试验的数量,并提高产品的可信度。对最终设计的优化可按照不同的工作循环进行,并且在试验之前就能避免设计尺寸过大。

-

齿轮油泵故障分析及排除方法2009-10-10 2953

-

奥迪100 2.2E机油被水乳化后变成白色的原因2010-02-25 4045

-

柴油机喷油泵维护“十要”2010-11-09 2352

-

基于Labview的振动信号特征分析研究技术的界面怎么做2014-04-28 2626

-

matlab关于城市空气污染数据的真实性判别及分析研究2016-08-15 4089

-

油泵输油量减小的故障2009-05-26 472

-

MMC控制策略比较分析研究2017-01-07 714

-

汽车仪表灯的含义及其相关知识的普及2017-10-10 569

-

关于全新哈弗H6动力总成放方案解析2019-08-16 3486

-

简要分析长城1.5T发动机性能2019-08-19 13027

-

关于C4L 1.2THP发动机性能分析2019-08-20 4445

-

分享Volvo公司柴油机的热管理技术分析介绍2019-08-21 5008

-

基于多媒体社会事件的分析研究综述2021-04-08 1480

-

高灵敏度单极霍尔开关芯片在油泵控制系统的应用2022-06-01 1966

全部0条评论

快来发表一下你的评论吧 !