关于模块化双离合器系统应用分析

描述

点击上方“汽车与新动力”可以进行订阅哦!

商用车降低燃油耗有助于大幅降低其总运行成本。IAV公司目前已开发出一种可按负荷工况换挡的双离合器变速器,因其具有模块化结构从而能适用于众多场合,无论是整车效率还是驾驶舒适性都可得以提高。

1 起因

根据当前的交通预测,在未来数年间货物运输量将得以进一步增长。为了实现较高的成本效益,商用车需尽可能保持较低的总经营成本(TCO),而动力传动系统降低燃油耗即可对此作出相应贡献,其中实现内燃机转速的低速化就是一种较为常见的技术途径。模拟计算表明,降低发动机转速即可降低燃油耗,但同时也增加了换挡过程的频率,特别是带有中断牵引力传递的变速器在行驶舒适性、行驶性能和燃油耗方面均存在缺陷。

因此可按负荷换挡的变速器,例如行星自动变速器(AT)或双离合器变速器(DKG),都能替代目前市场上流行的基于单片干式离合器和自动换挡过程(ATM)的圆柱齿轮变速器,因为其能避免牵引力传递的中断。有关一次能量需求的其他正面效果可通过动力传动系统的混合动力化来实现,而致力于模块化系统,则有助于降低开发此类传动系统的成本,该类模块化系统能将更多的同类零部件应用于多种用途。

2 模块化系统的方案开发

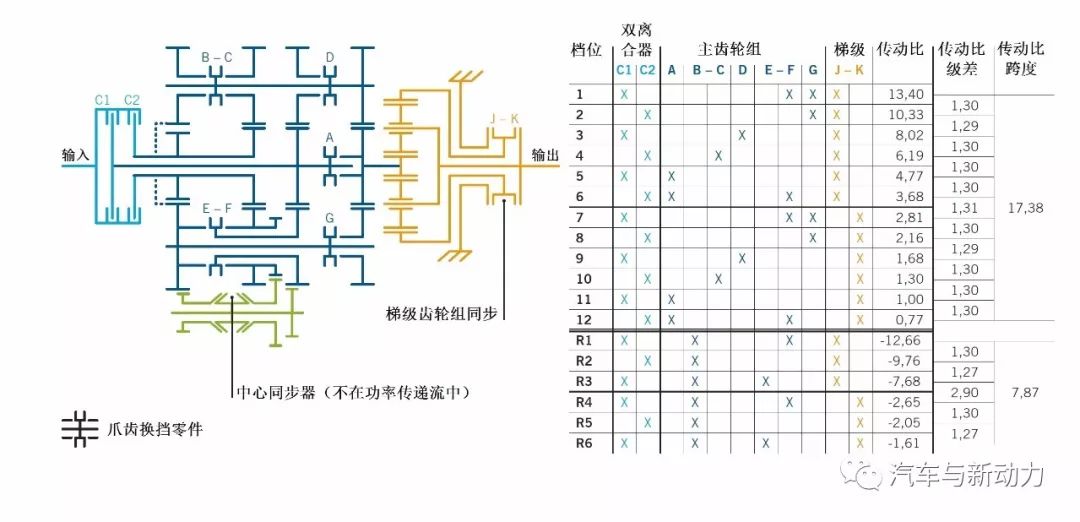

采用一个12档变速器及不小于17的传动比跨度即可满足从长途交通运输载重车(HD On-Road)直至重型建筑机械的用途要求。理论上,实现该档位数的DKG齿轮组可配装或不配装梯级齿轮组(Range-Gruppe)(译注:指图1右图右侧绿色标出的以行星齿轮为基础的齿轮组)以及配装一根或两根中间轴,借助于计算机辅助合成程序所产生的全部齿轮组布置方式并予以评估。

首先考察无梯级齿轮组的变速器系统在结构上的可行性表明,该类齿轮组(图1中的A和B)用于目标用途则不太合适。与此相比,带梯级齿轮组的齿轮组(图1中的C和D)由于降低了圆柱齿轮级上的扭矩负荷以及较高的扭矩容量可充分显示出其结构上的优势。同时为了减小变速器的轴向尺寸,首先应考虑基于具有两根中间轴的齿轮组(图1中的D)。该类齿轮组的布置能借助于中间轴的啮合而巧妙地集成倒车档,为此可取消单独的一个齿轮组平面。

图1 用于DKG的功能模块和可能的齿轮组布置的模块化系统

目前关于起步性能和换挡性能,以及动力传动系统混合动力化的可能性等方面的要求均存在较大差异,从而要求通过不同的功能模块来实现(图1左图)。

3 12档双离合器变速器的齿轮组

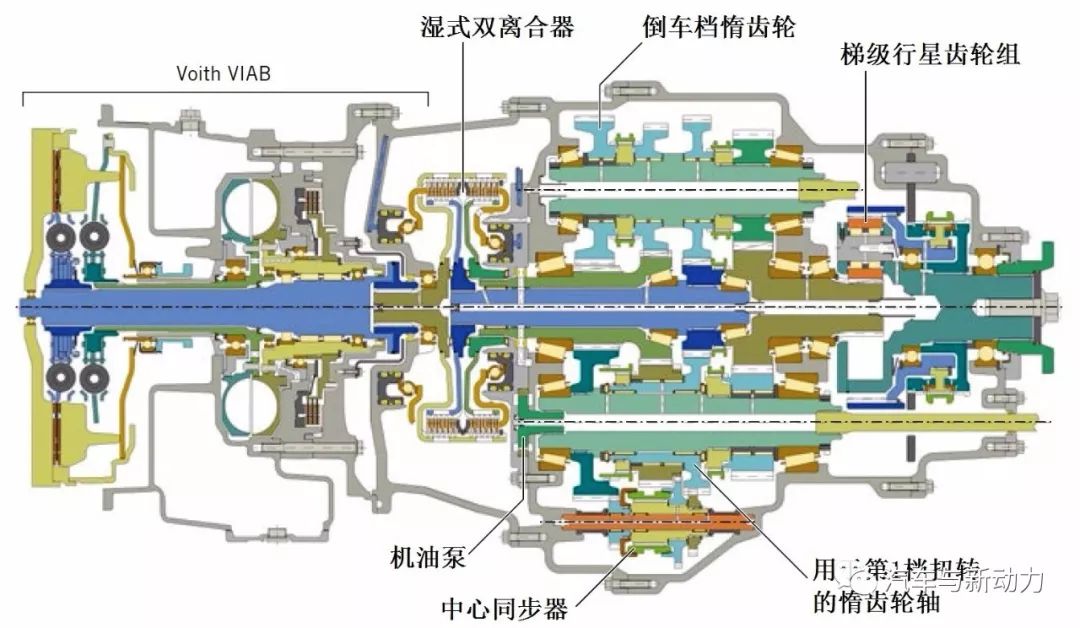

图2所示的变速器结构是试验方案中关于所规定的目标用途和众多性能等方面的一种有效折中方案。

图2 用于重型商用车的12档DKG变速器结构和换挡逻辑

齿轮组可被分成主变速器和以行星齿轮组为基础的梯级齿轮组。主变速器的4个齿轮平面被用于形成6个前进档和3个倒车档,同时借助于可换挡的两档梯级齿轮组可使档位数加倍,从而总共能获得12档几何级前进档,使传动比跨度达到17.4,因此能同时获得出色的爬坡性能并有效降低内燃机转速。

主变速器的第一档传动比通过所有4个齿轮平面传递来实现,由此在主变速器的整个齿轮组中可实现有利的小传动比(0.98≤≤1.9)。除了主齿轮组具有非常紧凑的径向结构之外,该性能还使得档位选择期间转速同步时的惯性矩和摩擦功都较小。

对于公路建设和采矿等非道路运输应用场合,覆盖了宽广速度范围的多个倒车档位是具有显著功效的,因为在该类场合时通常会在倒车方向行驶较长的距离。变速器为该类特殊的应用场合提供了传动比跨度为1.65的3个倒车档(见图2),并可根据负荷进行换挡。这三种倒车档还能利用梯级齿轮组的直接传动,因此倒车行驶范围总的传动比跨度可提高到7.9。

在当前的应用情况下,通过变速器系统中一个合适的器件就能使由此所获得的第三与第四档间较大的传动比间隔并实现方便地换档,例如Voith公司的VIAB涡轮液力制动离合器。如果需在长途交通运输应用场合中应用且无需扩大倒车行驶范围功能的话,那么可通过取消换挡件E使变速器调整为仅有两个倒车档可供使用。与现有倒车档需要一个单独齿轮组平面的变速器不同,新开发的DKG方案则利用了两根中间轴上的齿轮啮合来实现反向旋转。采取这种在轿车DKG中流行的紧凑布置结构就能将主齿轮组的长度缩短约50 mm。

新开发齿轮组方案的一个重要组成部分是采用中心同步单元在DKG无负荷支路预选其所要转换的档位,以此就能使用爪齿换档件替代主齿轮组中的同步过程,从而既能减少开式同步单元中的牵引损失又能降低主齿轮组的轴向结构空间需求。依靠外圆锥体摩擦装置滑动套筒的方向,齿轮组的转速能相对于换挡的爪齿离合器调整到相对较低的转速,为此同步轴上的圆柱齿轮的齿数需与齿轮平面之间的转速比相匹配。在现有的齿轮组中,在齿轮平面1和3上的同步轴齿轮与中间轴上的惰齿轮相啮合。齿轮平面2仅需要附加可自由调整传动比的圆柱齿轮级。

图3中以用于翻斗车上齿轮组的示范性应用结构,示出了新变速器结构的应用潜力。确定尺寸的基础是变速器驱动轴上550 kW的最大输入功率和高达3 500 N·m的扭矩。在该方案中,齿轮组与用于主变速器换档的湿式双离合器(DK)和Voith公司的VIAB涡轮液力制动离合器组合在一起,能可靠地满足重型非道路运输用途对起步时的高要求,此外以该方式还能高响应性地与涡轮离合器相匹配,从而即可调整可传递的扭矩。

图3 12档DKG变速器与湿式双离合器和VithVIAB组合的纵剖视图

VIAB涡轮液力制动离合器在低转速时就能较为理想地传递在内燃机侧可供使用的扭矩,这样与齿轮组自身较大的机械传动比跨度相组合,即可获得了比通常液力变扭器自动变速器更优的效果。虽然该变扭器能传递的扭矩有所提高,但是在低转速时甚至在发动机输出最大扭矩时其只能吸收发动机扭矩的一部分,因此该变扭器的实际输出扭矩小于发动机的最大扭矩。对于整个系统而言,VIAB涡轮液力制动离合器就显得更为合适,因为其与液力变扭器相比,在相同的扭矩情况下其径向尺寸更为紧凑,因而能很好地集成到相应的结构空间中。

除了上述已提到的VIAB在性能和几何尺寸方面的优点之外,由于其同时还具有强劲的初始减速器功能,因此通过齿轮组的相应设计,即可在变速器输入侧提供高达3 500 N·m的制动力矩。在该结构型式情况下,变速器的总长度约为1 300 mm。由于其轴向长度较短,可显示出齿轮组的潜力,因此也可将P2混合动力模块集成到变速器中,如图4所示。

图4 用于未来重型商用车的集成P2混合动力模块的双离合器变速器

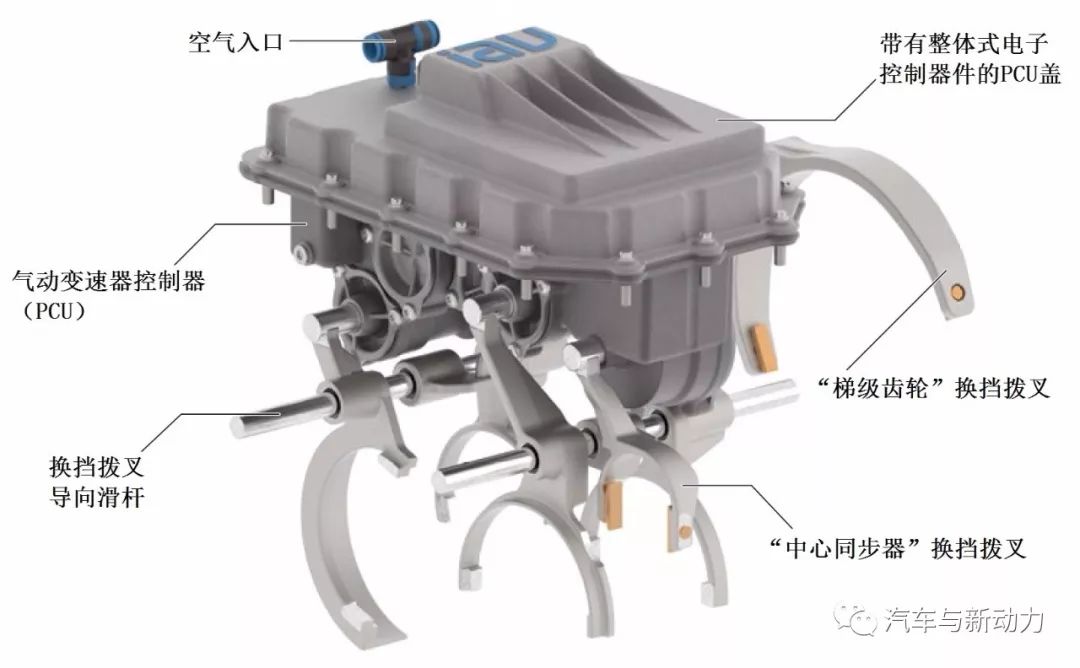

4 高集成执行机构模式

全新的12档DKG变速器配装了紧凑的气动执行机构系统,该系统既能实现离合器的控制又能执行换挡功能(图5)。此类高功能设计可将功率电子器件和传感器组件集成到执行机构模块的空间中,因此就能在该模块中直接采集执行单元的调节距离、工作压力以及变速器的温度和轴转速。

图5 用于重型商用车的12档DKG变速器的气动执行单元

执行单元应用了充分改良的新技术,不是采用单个组合阀而是使用了能自由定位的单体阀,因此能更好地利用结构空间,并且可取消附加构件。此外,取消单个组合阀就有条件使用分配模块内部空气的全新方案,为此在主变速器壳体中集成了一个空气接头和空气通道。这种改善性能的组成部分制造起来将会更为复杂,同时为了降低加工的难度,可在壳体中镶铸空气管道。

紧凑的变速器电控单元在与传统的自动变速器(AMT)相同的结构空间中实现了重型商用车现代12档DKG变速器的所有执行机构任务。通过执行机构系统的模块化结构,使该类变速器仅以很少的改动也能用于传统的自动化手动变速器。

5 结语和展望

可按负荷换挡的变速器为降低重型商用车燃油耗提供了一定的技术开发潜力。为了设计出经济性较好的变速器,从而有助于降低总经营成本,因此开发出能应用于宽广应用领域的模块化系统是充满前景的。本文所介绍的12档DKG变速器齿轮组是一种对重型商用车领域适用性较好的折中方案。

这种齿轮组与用于可按负荷换挡的湿式双离合器和作为起步和制动器件的Voith公司VIAB涡轮液力制动离合器相组合,就能将这种变速器系统应用于非道路运输领域。各种不同的功能模块,例如干式双离合器或P2混合动力模块(图6),都有助于提高长途交通运输的效率。在该结构型式中,模块化系统同样能充分发挥作用,以达到较好的加速能力。

图6 用于移动式工作机械的带有功能模块的模块化12档DKG变速器

-

基于机电一体离合器执行器的设计2023-03-17 1542

-

大众双离合器变速器的技术特点2023-01-29 3350

-

上汽双离合器变速箱(DCT)的设计与开发2022-10-20 3282

-

膜片弹簧离合器的工作原理2021-08-07 11507

-

汽车新型液压离合器液压操纵系统性能测试系统详解2021-04-15 1631

-

电磁式离合器的特点是什么?2019-09-18 3910

-

电磁离合器的原理_电磁离合器的作用2019-06-03 22554

-

电磁离合器的特点2018-12-12 5608

-

电磁离合器选型-STEKI堂奕2018-07-31 916

-

simulink离合器建模2016-01-19 8801

-

基于CAN总线的自动离合器控制器设计2011-03-31 2671

-

汽车离合器的作用2008-05-29 2531

全部0条评论

快来发表一下你的评论吧 !