关于用于高功率车辆的P3/P4 混合动力模块的分析应用

描述

意大利Oerlikon Graziano公司凭借在混合动力传动系统早先P2和P3布置方式方面的经验,针对P3传动系统开发了一种紧凑的混合动力车桥模式方案,通过去除输入变速器级和伞齿轮传动获得了一种P4结构型式的独立电动车桥,由此获得的附加牵引力能提高功率车辆的动力性能。

1 小批量的特殊性

汽车有害物和排放法规推动了汽车制造商加速其产品的电气化,高功率车辆原始设备制造商(OEM)甚至开始利用出口车辆和高档车型以实现电气化。这种电气化将被部分制造商视作是既可提高车辆性能同时又能实现环保的动力传动系统。

这就意味着,将电驱动装置装备到轿车上并不会妨碍仅使用内燃机时的行驶功率,而且根据行驶模式的不同在局部较少有害物排放的情况下仍能提高可利用的功率、驾驶乐趣和动力性能。但是,此类系统的设计并非是一项简单的任务,因为混合动力系统的组成部分(蓄电池、逆变器和电机)会影响到车辆总质量,从而影响到动力性能和系统成本。

上述理由对于较小和中等生产批量的高功率车辆而言则更为重要,此外需尽量利用标准行驶模式系列与混合动力行驶模式之间的协调效应,以便将成本和投资降低到最低程度,因此在进行方案设计时结构组件的模块化起着关键作用。

2 混合动力方案

Oerlikon Graziano公司凭借其在变速器生产方面的优势和经验,与内部OGeco变速器开发项目一同以高效可靠变速器的理念进行电气化开发。对不同混合动力结构方案进行分析后,选择了一种多档P3布置方式作为最佳的解决方案,并采用电气化使驱动功率最大化。在与损耗较低的机械式变速器系统相组合的情况下,这种方案尤其在纯电动车(BEV)行驶模式和混合动力行驶模式时具有显著优势。一个P3模块集成在自动化手动变速器中,以此可使系统效率最大化,并相对于自动变速器(AT-自动变速器和DKG-双离合器变速器)降低了其机械复杂性和系统质量。

在OGeco变速器开发期间,曾将P2和P3布置方式在HiL试验台(硬件在环仿真试验台)上进行过比较,P3布置方式显示出明显的效率优势。试验结果证实在世界统一的轻型车试验循环(WLTC)中以电驱动方式行驶时,P3布置方式具有高达8%的节能效果。

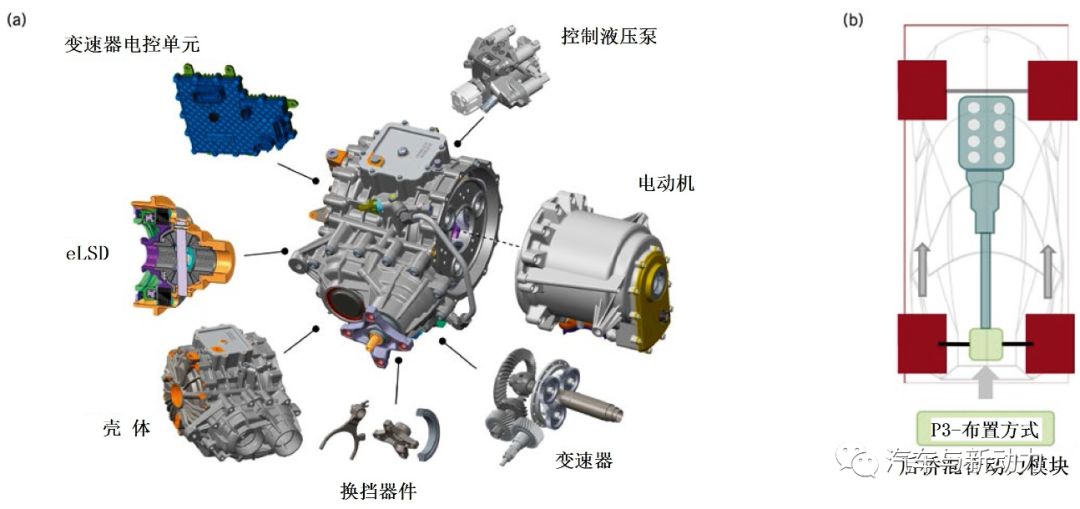

Oerlikon Graziano公司凭借早先的技术经验开发了一种具有专利的P3混合动力传动总成,如图1和图2所示的紧凑的混合动力车桥模块。这种产品首先由一个通过内燃机驱动的变速器输入单元组成,最后则为差速器中的一个伞型齿轮组,然后常规变速器的从动端通过传动轴与Oerlikon Graziano后桥混合动力模块的传动法兰相连接。

图1 P3混合动力传动总成剖视图

图2 P3混合动力传动总成

(a)两档后桥混合动力模块及其组成部分;

(b)在车辆上的安装位置

通过一个前置齿轮级将力传递到差速器小齿轮级,其能附加一个传动比,并具有结构空间的灵活性,最后通过伞型齿轮组将扭矩传输到差速器壳体上,在该部位由可接通至差速器的电驱动单元获得可用于整个集成系统的混合动力性能,以此即可通过一个半轴将空心轴结构型式的同心布置电机连接到车轮。

通过去除输入变速器级和伞齿轮传动即可获得一种P4结构型式的独立电动车桥,此类结构型式能灵活地应用于汽车的前桥和后桥,这种灵活性使得不同的组合能用作P3混合动力、P4“直通车轮”的混合动力或者具有1~2个电驱装置的BEV结构型式。

通过该方式装配的车桥成为混合动力模块的基础,可在相同的结构空间内选配Oerlikon Graziano电调节自锁差速器(eLSD)、机械式自锁差速器或敞开式差速器(标准)。应用eLSD(图3)将必需的差速器功能与提高行驶功率以及附加的牵引力调节用于全电动和混合动力方式的高行驶性能体验进行有机结合。

图3 提高行驶功率的电调节自锁差速器(eLSD)

在离合器脱开和接合的情况下,在小于100 ms的操作时间内eLSD具有高达2500 N·m的锁紧力矩,因此适用于高功率车辆。

这种选择方式在选择驱动电机时能使其尺寸在一定限度范围内变化,从而在可供使用的车辆结构空间内为电驱装置选择不同的功率等级。电机直接通过一个行星齿轮组连接到差速器壳体,从而避免使用伞型齿轮进行传动并可获得更高的效率。此外,此处所介绍的两档结构型式可实现较大的行驶速度范围。

在最小的结构空间内和电机转速高达18 000 r/min的情况下,两级连接结构型式的行星齿轮组可在电机与齿轮间获得较大的传动比,此外还能在宽广的扭矩-转速特性曲线场范围内获得两种可选的传动比,根据目标车辆和行驶状况可实现更高的效率。图4示出了所使用的行星齿轮组。

图4 用于电动机最高转速高达18 000 r/min的两档变速器行星齿轮组

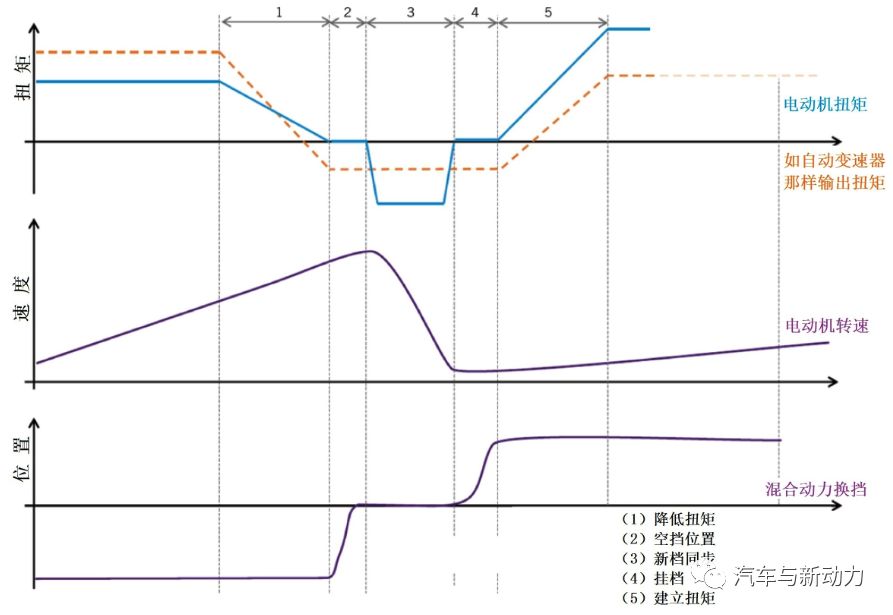

换挡过程是基于一个爪齿离合器,其中换挡接合套筒由一个液压单元操纵并从空运转进入档位,此时的档位通过电机实现电动同步,整个换挡时间通常小于100 ms。图5作为例子示出了一个换档过程,其中换档时间的典型数值要求是从空挡换到第一档小于70 ms,而从第一档换到第二档小于90 ms。由于系统要求和设计的原因,需在行驶速度超过150 km/h时才进行换档操作,以此可在WLTC循环行驶时实现无需换档的操作过程。

图5 典型换挡过程示意图——在小于100 ms的整个换挡时间内从1点至5点

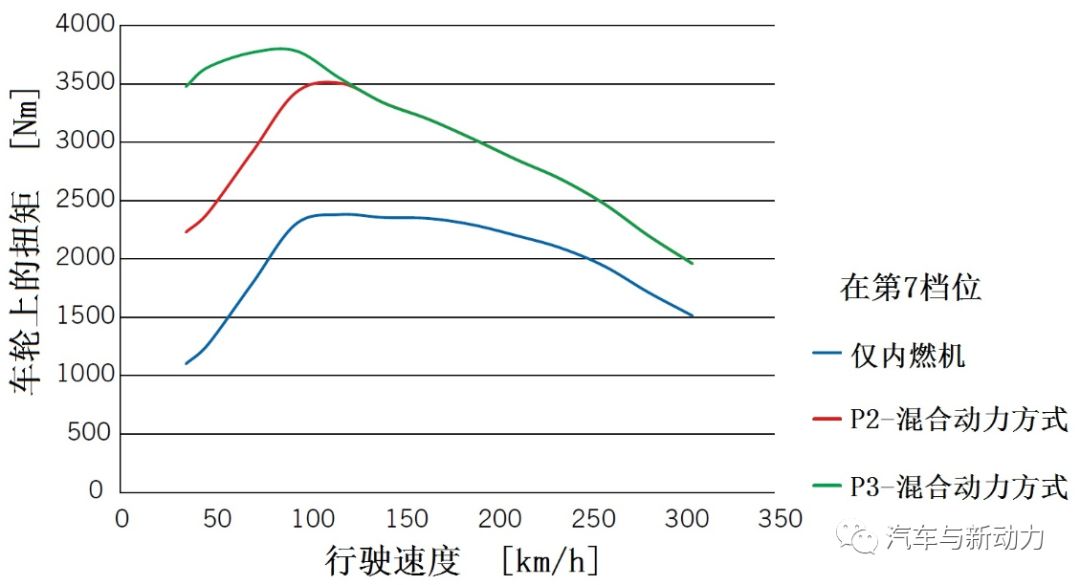

这种设计方案的一个特点是其紧凑的结构型式,其允许在车身后车架横梁之间安装整个混合动力模块,而无需调整常规的动力传动系统(内燃机、变速器或万向节轴),以此可利用P3混合动力结构型式的所有优点,包括提高从电机至车轮的传动效率以及在较低的行驶速度和常规变速器较高档位时实施较大功率电助力的可能性。P3混合动力方式与内燃机主变速器无关,与电动加力扭矩的P2混合动力方式相比具有显著优势,因含有电驱动装置因而常规变速器组成部分不会出现超负荷现象。为此,图6示出了P2与P3混合动力方式的比较,其中可以清楚地看出,由于内燃机变速器的独立性,在混合动力车行驶速度较低的情况下电助力仍占有较高比例。

图6 整个行驶速度范围内P2与P3混合动力

方式在较高档位时车轮上扭矩的比较

从驾驶灵活性来看,关系到车轮扭矩可用性的电助力功能的优势是较为明显的,因为在加速和换低档操作时可放弃在主变速器中向较低档位的换挡过程。

更受关注的性能是通过电动行驶和组合行驶降低排放以及独立回收动力学能量或者根据行驶策略调节充电状况,其外形尺寸也较为紧凑。第一台P3混合动力模块样机(图7)仅用十个月就完成了开发、装配、试验,并交付使用,成功地支持了该系统在车辆上的应用。

图7 外形尺寸紧凑的P3混合动力模块

第一台样机进行试验

3 执行机构

这种混合动力模块的每个液压单元都装备了一个控制器,以便实现其各自的换挡控制管理功能和较高的功率密度。尤其是需要重点关注结构空间较小的问题,因此在设计液压单元时成功地取消了蓄压器,但在换挡时仍能确保较短的执行时间和必要的精度。

液压单元由无刷直流电机带动齿轮泵供应压力油,并通过调节阀来控制工作压力油循环。基于无刷直流电机的设计,油泵能以100%工作循环(持续)运行,从而在换挡时能无滞后地按需给液压工作活塞供应压力油,而无需等待电机加速过程,因为电机始终在保持运转。通过该设计方式,液压系统即获得了出色的动力学性能,如压力调节阀即可根据差速器功能和所要传递的锁定扭矩调节电自锁差速器(eLSD)活塞上的压力。

4 选用功能

根据技术规格的不同,在混合动力模块中也能集成由Oerlikon Graziano公司开发和验证的停车锁定系统,其中系统的控制也可通过已有的液压单元来执行。

作为其他系统模块,不可不提的是用于变速器冷却的热管理系统,其能根据车辆的技术规格和使用情况调节预设的温度。若车辆装备该系统,那么在混合动力模块上需安装一个油水热交换器,与电机的冷却循环回路相连接,而无需附加接头连接至车辆的冷却循环回路。

5 结语

由Oerlikon Graziano公司新开发的后桥混合动力模块可用于P3和P4结构方式,为汽车电气化提供了一个功率密度高、结构紧凑、外形尺寸轻小并具有全混合动力功能的解决方案。此类高效的动力传动总成适于实现P3功能,并配装有主动自锁差速器。该系统为汽车制造商提供了合适的模块,可获得功率强劲的传动系统而无需在实际行驶功率方面进行折中。

-

P4与SDN的关系 P4语言典型应用解析2020-12-14 6578

-

请问:C8051F340如何配置 P3 和P4端口作为16位地址总线2013-09-13 3874

-

把报废p3、p4做成u盘2016-07-09 3133

-

为什么UART V2.30 P4不能用于路由连接?2019-07-23 1305

-

室内led显示屏P2.5和P3的区别在哪2020-10-29 4370

-

STC单片机扩展P4口的应用2011-09-28 4989

-

p4电源_P4电源介绍2012-05-15 3442

-

用于数据包处理的高级语言P4的探讨2018-11-28 2553

-

STC单片机扩展P4口应用的介绍2018-11-29 1626

-

对于LED显示屏,其中P2.5P3P4哪个清楚度效果更好2020-09-08 19832

-

P4和P4运行时:SDN可编程性的新视野2022-12-08 3313

-

P4全彩LED显示屏用材规格与技术参数2023-08-09 7072

-

P4 Suite for FPGA面市 P4 Suite for FPGA主要功能解析2024-07-25 1716

-

混合动力系统构型P0到P4介绍2024-09-16 3340

-

芯驰科技与P3 Digital Services达成合作2025-05-07 907

全部0条评论

快来发表一下你的评论吧 !