关于电辅助涡轮增压器的应用

描述

Pankl涡轮系统公司与Federal-Mogul动力公司合作开发了一种用于48V汽车电路的电辅助涡轮增压器(EAT),采用这种柔性增压器系统的目标是满足现代动力总成开发的核心要求。本文用模拟和试验台试验结果表明,其在降低燃油耗的同时提高了驾驶愉悦性。

1 对增压系统的要求

为了在提高行驶功率的同时降低燃油耗和废气排放,近年来已证实增压技术与发动机小型化及低速化相组合是一种充满潜力的方案,但是高增压发动机在瞬态负荷工况下的缺陷往往会影响到该方案的实施。考虑到日益严格的废气排放法规,未来的发动机开发和增压系统需采用新的方法。为了满足该要求,作为传统动力总成系统的升级版,混合动力系统得以推广使用。目前用于中型汽车的4缸2.0 L汽油机的电辅助涡轮增压器(EAT)以48 V汽车电路为研究目标,并开发出了样机。在该开发目标下需在提高行驶动力性的同时降低燃油耗,该目标已通过EAT与发动机相组合,得以实现。同时回收废气能量以提高整机效率也是该项目的开发目标之一。通过对燃油耗试验循环与真实行驶状况的模拟,将EAT与竞争对手开发的系统进行对比研究。

2 电辅助涡轮增压器的方案及其设计

在Pankl涡轮系统公司与Federal-Mogul动力公司合作开发出了EAT结构系列方案,提供了较高的方案可选择性,以此适应用户的使用需求。同时由于安装较为简便,因此除了可用于不同的驱动方式和发动机机型之外,还能实现动力装置的混合动力化,并能适用于电压≥48 V的汽车电路。图1示出了EAT剖视图。

图1 EAT剖视图

样机的质量取决于废气涡轮增压器和电机,两者约各占50%。在长度方面EAT有别于传统的废气涡轮增压器,在电机定子长度为100 mm的情况下废气涡轮增压器长度仅为90 mm,而且能通过提高电机的功率密度进一步改善其结构空间和质量。与附带有电驱动压气机(EAV)的增压系统相比,因其减少了部件数量从而具备紧凑性的优势。

电机及其附属增压器转子质量的集成提高了支承的复杂性,稳定的支承系统会影响平衡过程的不平衡度和开发成本。所使用的混合轴承是新开发的,其特点是涡轮侧带有滑动轴承,而压气机侧带有由机油润滑的双排滚动轴承。由于将滚动轴承的刚性与滑动轴承的阻尼相组合,并成功地实现了一个稳定的支承方案,该方案适用于传统废气涡轮增压器的整个转速范围。EAT的冷却水循环回路的尺寸不仅使内燃机能在高达1 050 ℃的废气温度下持续运行,而且可使电极持续在最大负荷下运转。该冷却水系统的冷却能力是在计算流体力学(CFD)和热有限元法(FEM)计算基础上进行设计的,并在燃烧室试验中进行了验证。

电机是按照使用的静态和动态设计任务书为目标而进行设计的,并力图达到尽可能高的功率质量比,该目标通过具有高频涂层板、高铜含量的定子设计以及磁极偶数较少的永磁激励同步电机而实现的,同时材料的选择也考虑到该系统未来面临的工业化生产。因为以48 V汽车电路为基础进行研究,功率仍被限制在20 kW,在最高转速范围内可提供连续运行中的最大扭矩。

空气动力学部件已针对EAT系统的内部要求,对提高压气机级效率水平和改善泵吸极限的稳定性进行了优化。针对其性能而言,涡轮级的设计要具有尽量小的惯性矩,并且无需电辅助就能稳定地达到额定扭矩点,除此之外还包括涡轮级的优化并提高废气能量回收,以便进一步提高动力总成的效率。

3 348V-EAT系统的分析评价

EAT的设计和分析评价分3步进行,这样就能对EAT的潜力进行全面评估。此外,为了对各种不同的运行策略进行试验研究,还要对各种不同的增压方案进行比较评估。除了传统的废气涡轮增压和EAT之外,还需要研究涡轮增压器附加电驱动压气机。而动力装置低速化则可作为降低燃油耗的基本措施一并开展试验,其中电辅助可用于改善动态特性,以此发动机的低速化才不会影响到车辆的行驶性能。但需注意的是,随着EAT的惯性增大,首先会使动态性能方面产生缺陷,需要由电机来进行超额补偿,同时要从原理上对废气能量回收的潜力予以评估。

基础工作是根据发动机边界条件进行测量或与从CFD计算得到的废气涡轮增压器特性曲线场进行匹配,以此能得出关于增压系统稳态特性的结论。在该步骤中对采用的空气动力学部件进行确认,还需考虑到关于电机转子转动稳定性的边界条件。为了评估增压系统与发动机的协同工作效果,可借助于1D发动机工作过程模拟来全面评估EAT的潜力。

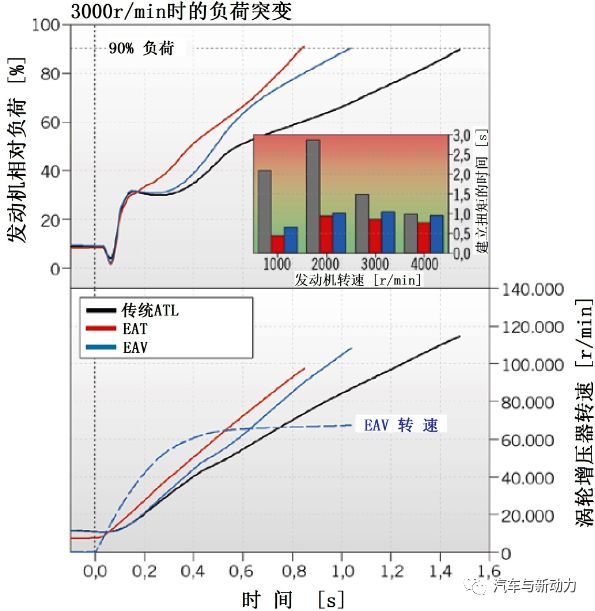

除了考察稳态下全负荷曲线和发动机特性曲线场之外,还要通过在转速保持恒定不变情况下的负荷突变对系统进行动态评价。图2示出了3种不同增压系统在3 000 r/min转速下瞬态负荷的建立状况以及达到90%最大扭矩的时间。EAT因电机提供的高驱动力矩而具有显著优势,并可使车辆处于加速状态。不仅如此,几乎在所有时刻,其转速都可保持稳定,以此有效改善了车辆的机动性和动态性能。

图2 用于废气涡轮增压系统的

瞬态负荷突变特性

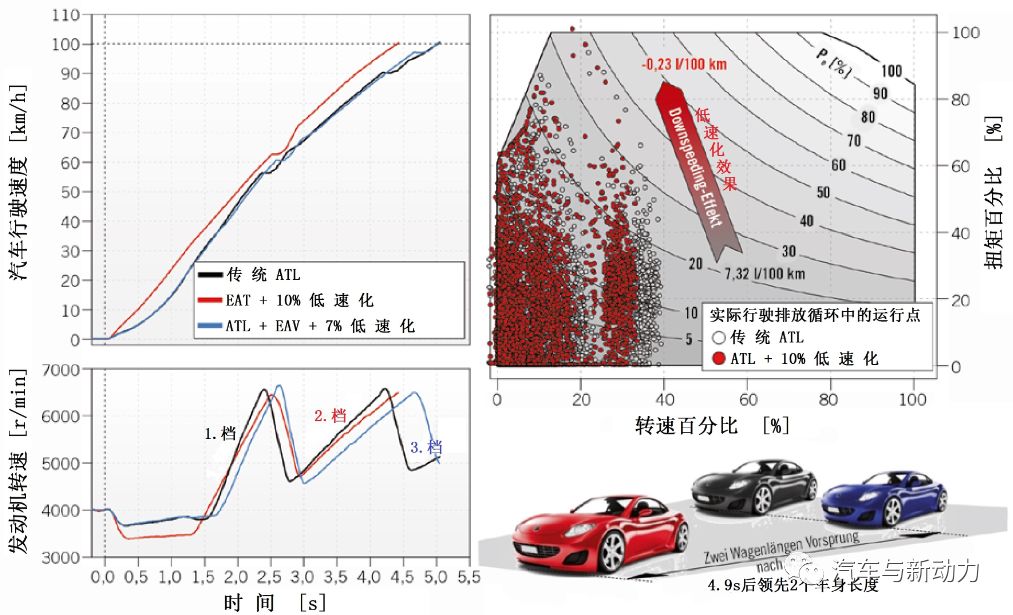

下一个步骤是在新欧洲行驶循环(NEDC)、全球统一的轻型车行驶循环(WLTP)和真实行驶排放(RDE)等实际行驶循环中考察整个动力总成系统。为了评价整个动力总成系统的动态行驶性能,进行汽车加速性能模拟。除了考察牵引能力(80~120 km/h)之外,还包括研究从停车开始的加速性能(0~100 km/h)。在该方面,将无法实现低速化的常规涡轮增压系统作为比较基准。电气化增压系统因受动态负荷的影响会使其工作速度加快7%或者10%,并且可以实现低速化,同时不会带来牵引特性方面的缺陷。与传统废气涡轮增压系统相比,EAT在实际行驶条件下能获得0.23 L/100 km的燃油耗优势,这相当于CO2排放降低了5.3 g/km,同时0~100 km/h的加速时间可缩短0.5s。这些结果都示于图3。

图3 EAT与低速化相结合在加速性和

燃油耗方面的优势

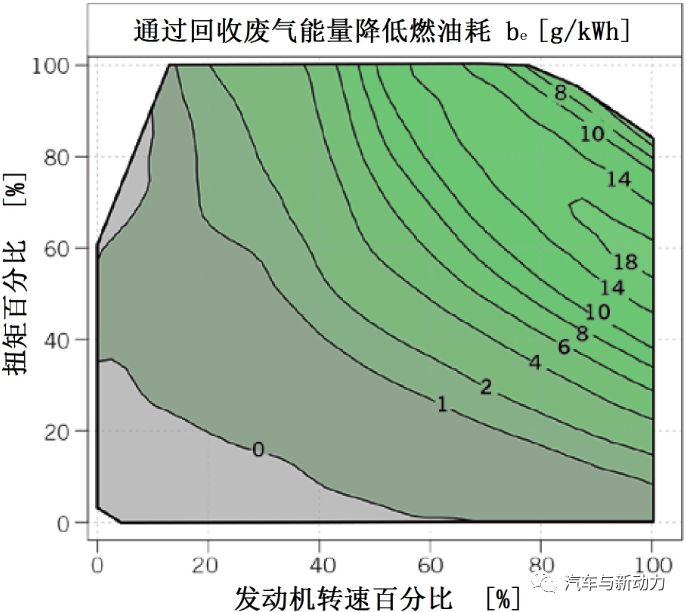

凭借不同试验场合下的有效比燃油耗就可观察到废气能量回收的潜力。借助于考察系统中的热量回收功率,通过热量回收就能降低燃油耗。在实际行驶条件下,发动机在正常运行时通过废气能量回收即可提高整机效率,而在发动机高负荷工况范围内就能观测到该系统在燃油经济性方面的显著优势。为了减小对发动机换气的负面影响,通过调节废气放气阀将气缸背压p3限制在0.2~5 MPa。针对废气能量回收,通过优化相关空气动力学部件就可进一步改善热量回收的效果,其试验结果示于图4。

图4 通过回收废气能量

降低有效比燃油耗

4 热燃气试验台试验

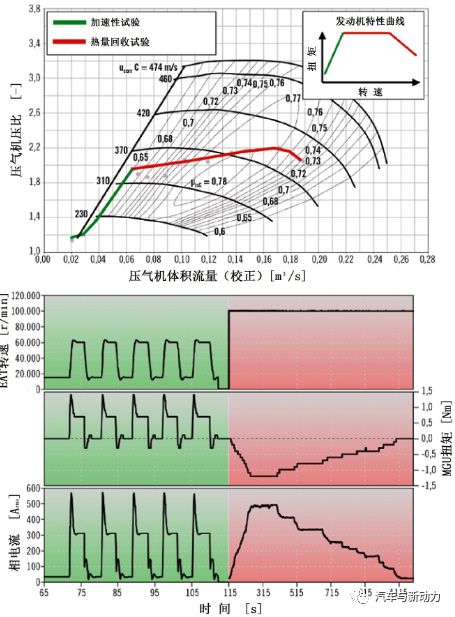

EAT的试验研究在热燃气试验台上进行,其中除了闭环测试压气机和扩展的涡轮特性曲线之外,还需持续运行以验证机械和电气部件的工作能力。系统在高达1 050 ℃的热力学和电气全负荷条件下持续运行。为了控制电机而采用了蓄电池模拟器和48V高频逆变器,其中除了系统动态性能之外,还要通过试验验证其热量回收的潜力。在全负荷运行条件下要始终遵守所有对运行具有重要意义的温度极限,无论是轴承部件还是电机都不能过热。其试验结果示于图5(图中电动机-发电机单元(MGU)。

图5 电辅助应用范围和相应的加速性和

热量回收试验结果

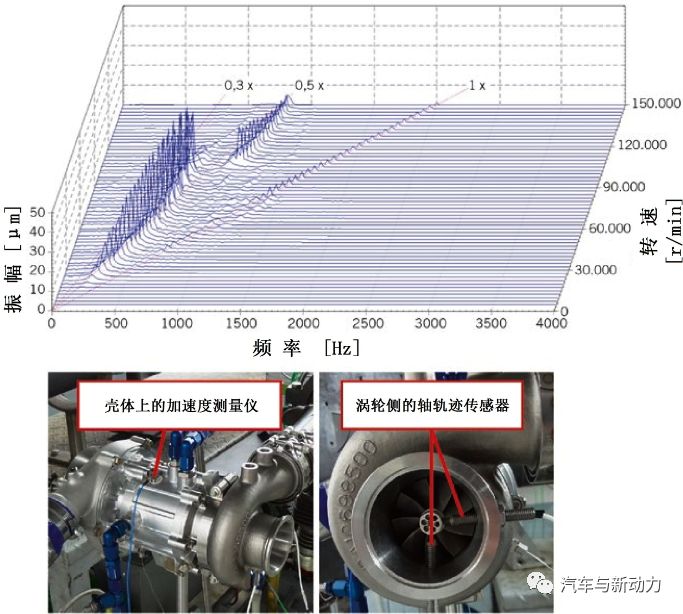

此外,为检验其工作能力,还对转子动态特性和轴承的机械性能进行了诸多试验。通过轴轨迹和加速性测试来评价和验证轴承系统的功能,即使在共振条件下系统仍能处于稳定状态(图6)。

图6 机械验证结果(转子动态特性)

5 结论和展望

介绍了EAT技术开发,并给出了系统方案和设计的概况,与竞争对手的系统相比,EAT在改善动态特性的同时降低了燃油耗,该轴承系统可灵活地进行方案调整并适用于各种不同的应用场合。除了压气机和涡轮级的标准用途之外,还能在具有48~800 V电压的混合动力领域以及在电功率为40 kW的汽车电路中作为电机辅助驱动。该系统的最大潜力在于集成了电机,并具备相应的灵活性。因此,按照该系统的配置,通过优化控制能量流动就能使内燃机针对不同运行工况而采取各种不同的运行策略。在此处所介绍的方案已通过模拟评价了其在一种中级运动型汽车上的应用效果,并在热燃气试验台上通过稳态全负荷条件和动态加速试验验证了EAT的功能,证实了该系统在热力学、热管理和机械动力学方面的工作能力以及电气化功能,从而确认了其在所有工况范围内与模拟计算结果具有良好的一致性。结论为EAT与动力总成系统低速化相结合,实现了提升动力性能与降低燃油耗的目标。

-

涡轮增压器的组成_涡轮增压器的原理2020-05-25 4255

-

涡轮增压器坏了能修吗_涡轮增压器有用吗2020-03-30 4857

-

涡轮增压器原理2019-03-22 6444

-

浅谈涡轮增压器品牌哪家好2018-11-15 8719

-

请问如何处理涡轮增压漏油故障?2018-06-28 3058

-

涡轮增压器的工作原理_涡轮增压器寿命_涡轮增压器的优缺点2018-01-18 15963

-

车用涡轮增压器离线仿真研究2012-01-31 1110

-

涡轮增压器结构图2008-04-12 12154

全部0条评论

快来发表一下你的评论吧 !