关于进气中冷器的开发的分析介绍

描述

随着强调环境友好型社会的发展趋势,发动机的机械增压化和小型化正在普及。介绍了高性能和高质量的水-空进气中冷器的开发。为了达到更高的冷却性能,开发的水-空进气中冷器优化了翅片、管子和芯子矩阵,从而使其具有更高性能和更轻质量。为了在热应力下具有更高的可靠性,基于瞬态分析和仿真技术确定了水-空进气中冷器的详细参数。

0 前言

随着发达国家的排放法规日益严格,发动机机械增压小型化技术推向全球化。发动机机械增压小型化在不牺牲发动机功率和性能的情况下可以降低排放、提高燃油经济性。进气中冷器(CAC) 是机械装置,用来降低机械增压后增压空气的温度,提高增压空气的密度。

目前市面上有2 种型式的进气中冷器包括水-空进气中冷器和空-空进气中冷器。基于水-空进气中冷器的优点,水-空进气中冷器的应用将会越来越广泛。

水-空(水冷式) 进气中冷器的优点如下: 由于进气管路布置时无需通过进气格栅,整个管路的长度相对缩短,减小了进气系统中的增压空气的容量,降低了增压空气的压力损失。基于此,相比空-空进气中冷器,车辆的加速性和发动机的输出性能更好。此外,水-空进气中冷器可以通过控制冷却液的温度来控制增压空气的温度,这种特性消除了进气中冷器内的冷凝效应,对于低压回路(LPL) 废气再循环(EGR)布置在增压器压气机上游的方案更为有利。在低压回路系统中,EGR 气体在高的机械增压负荷时也可以使用,以提高燃油经济性,降低排放。可以预测,LPL 系统将会在今后得到广泛应用。

水-空进气中冷器在车辆环境下需要满足以下3点要求: (1) 节省空间,在有限的发动机舱空间内安装;(2) 低压回路系统适应性,对增压空气侧的酸性冷凝物有充足的抗腐蚀性; (3) 高的可靠性,高温环境下有足够的强度。

本文描述的铝质水-空进气中冷器可以满足上述需求。同时,也描述了热应力分析工具的开发。

1 产品概念

产品的开发集中在以下2 点: (1) 小型化,提高芯子区域(翅片和冷却管) 的冷却性能和采用箱形封闭式集成结构; (2) 增压空气侧的抗腐蚀性,开发1 种高抗腐蚀性材料。

水-空进气中冷器是通过冷却液和增压空气之间的热交换来冷却增压空气的装置。图1示出了开发的水-空进气中冷器的结构。上部和下部水箱通过管子连接,外部翅片布置在管子和管子中间的同时,内部翅片布置在管子内部。冷却液在管子中流动用来冷却外部翅片中通过的增压空气。通过优化管子和翅片波高的设计来实现芯子的高性能。对于冷却管,开发了1 种提高增压空气侧管子高抗腐蚀性的高抗腐蚀性材料。

图1 水-空进气中冷器的结构

在2块导向板覆盖芯子中间区域,形成了增压空气的流通路径。对于导向板,在开口处设置卷边压接板用来压接塑料盖。这个区域包含卷边压接板被焊接为一体形成箱形封闭式集成结构。由于连接方式是卷边压接,可以采用塑料材料,以达到减轻质量和降低成本的目的。

1.1 小且性能高的芯子

为了使芯子区域具有较高的冷却性能,需要注意优化增压空气侧翅片( 促进冷却液侧传热) ,以及优化翅片和冷却管参数。

为了使性能最大化,采用百叶窗式翅片,翅片参数基于机油/冷凝物析释的研究确定,同时需考虑了抗堵塞性。

为了促进传热,需要提高传热系数,或者增加散热面积。一些散热器在冷却液侧使用凹坑扰乱水流以提高传热系数。然而,这种凹坑只对部分散热器有用(雷诺数1 000 及以上) ,这意味着其并不适用于水-空进气中冷器(雷诺数500 及以下) 。因此,进气中冷器采用直式翅片来增加散热面积。

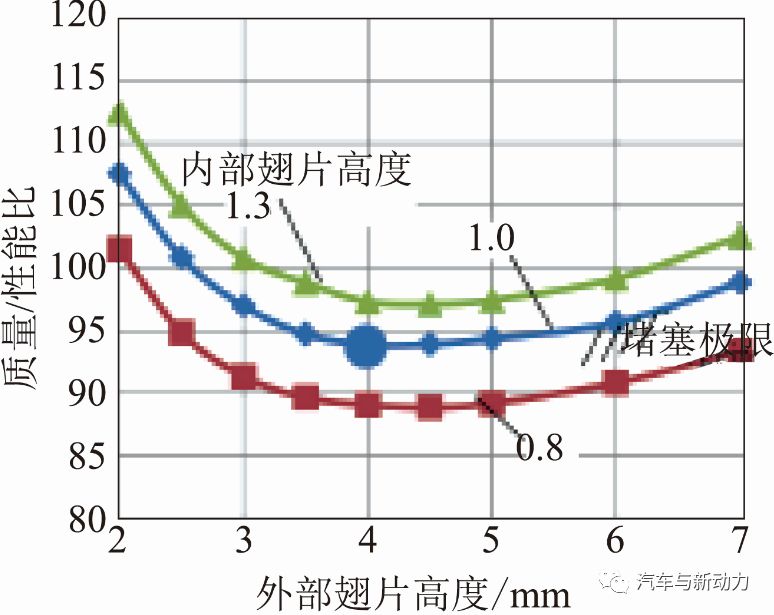

基于上述参数,研究了合适的外部翅片和内部翅片高度来减小芯子的质量/体积(性能) 比(图2) 。对于冷却液侧的翅片,理论上高度越小,性能越高。另一方面,高度太小易造成外来物堵塞。因此,在考虑堵塞极限的同时选择最优的高度。

图2 翅片高度的优化

1.2 增压空气侧管子的抗腐蚀性

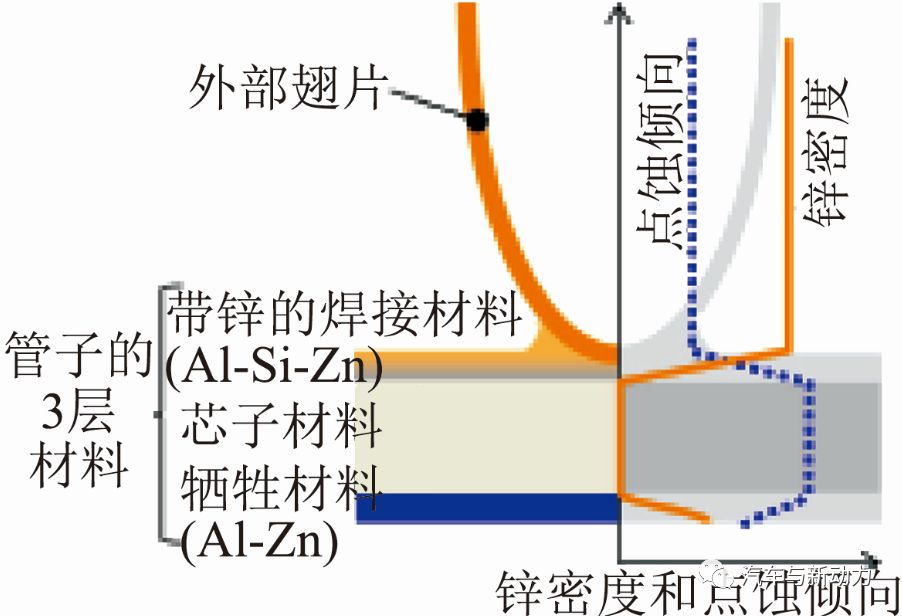

在低压回路系统中,含有硫氧化物(SOx) 、氮氧化物(NOx) ,或者氯化物(氯离子) 的排放气体通过进气中冷器,当其被冷却时将会产生酸性冷凝物。这些酸性冷凝物的存在,使得进气中冷器的管子可能被腐蚀,可运用牺牲腐蚀保护法来避免这个问题。另外,焊接管子和翅片时必须增加填充金属(焊料) 。因此,开发的进气中冷器用的是包含锌的焊接材料,但是硅的含量非常低。另外,研发了1 种3层材料,同时具有焊合功能和防腐蚀功能。图3 示出了材料的结构和其点蚀倾向。

图3 芯子材料和点蚀倾向

2 水-空进气中冷器的热应力问题

一般来说,产品的热应变是由于不同零部件之间的热膨胀系数及不同的温度所导致的。特别需要指出的是,热变形倾向于发生在温度快速变化的瞬变时期,对于水-空进气中冷器,高应变可能发生在高温增压空气突然进入进气中冷器时,比如当车辆急加速时。

水-空进气中冷器的1个优点是增压空气流过的管路长度可以减少到相对于空-空进气中冷器管路长度的1/6。但是减少管路长度也会带来不利,也就是芯子的温度梯度会变大,这就意味着热应变梯度会更大。

虽然可以从外部看到空-空进气中冷器芯子区域,但是对于水-空进气中冷器,芯子是被箱形封闭式集成结构完全覆盖的,这就为热应变的分析带来困难。采用常规方法,如使用红外摄像机观察温度分布,或者使用应变计和热电偶检测零部件,对于水-空进气中冷器是不适用的。

因此,开发了1 款高精度的工具用来预测温度分布的瞬态变化和分析温度变化带来的热应变。利用这种工具,阐明了开发的水-空进气中冷器的热应变的产生机理。

3 热应力问题分析工具的开发

3.1 热应变分析要点

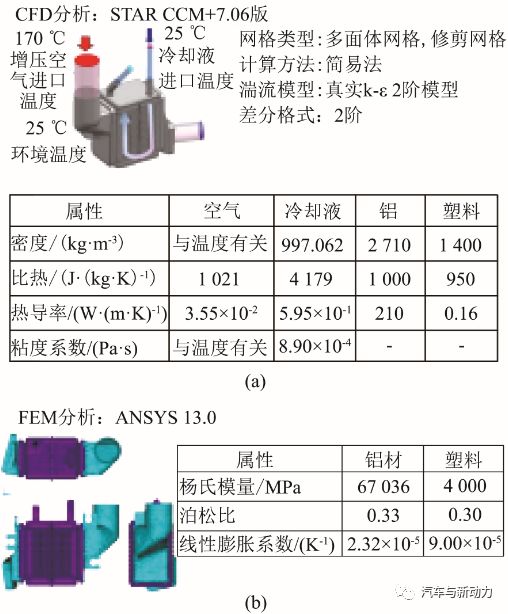

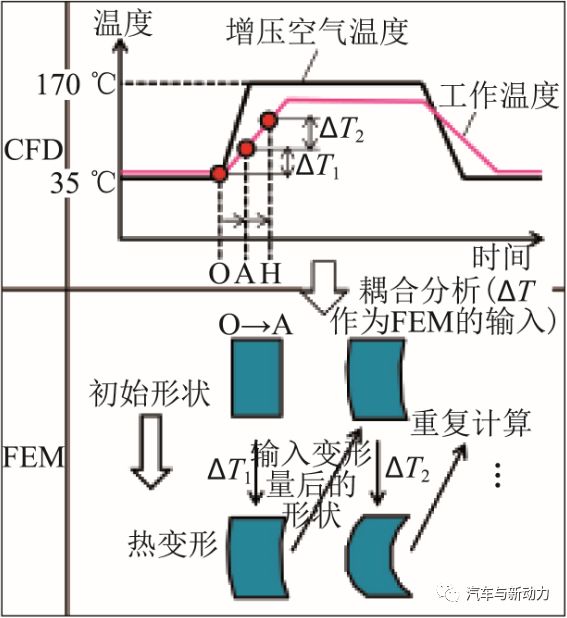

图4 示出了分析的模型和边界条件。为了获得准确的热应变-时间关系曲线图,首先利用计算流体动力学(CFD)分析预测每个时刻的温度分布,然后将CFD 的分析结果输入到有限元分析法(FEM)中进行耦合分析。更具体地说,热应变-时间关系曲线图是作为初始条件输入的,这样获得的变形-时间关系曲线图比较精确(图5) 。

图4 用于分析的模型和边界条件

图5 仿真流程

然而,为了分析产品的热应变,需要了解整个结构的变形模式,这就需要划分很多的单元(网格) 和耗费很多的时间用于计算。事实上,基于该原因,上述计算过程不能用于产品的开发。为了解决这个问题,后续讨论缩短分析时间的简化方法。

3.2 分析模型的简化

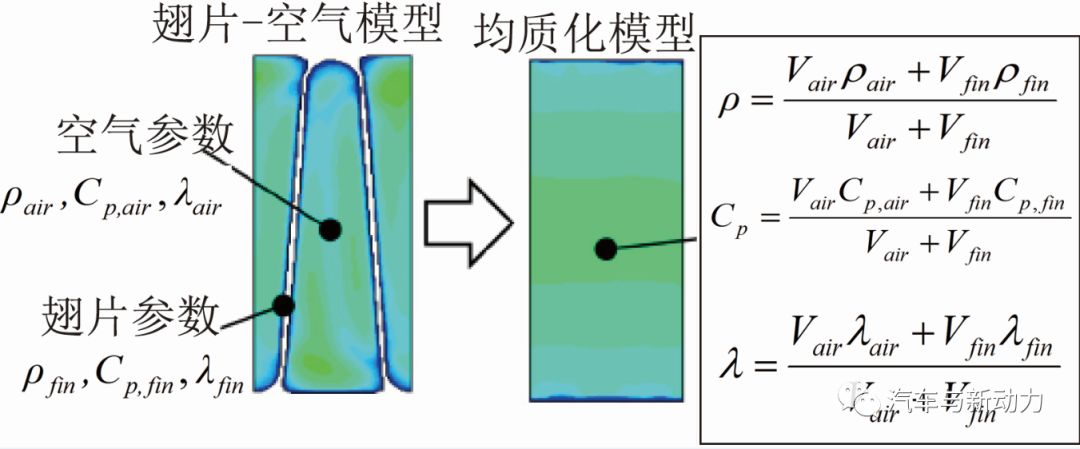

引起上述问题的主要因素是由于划分了很多的单元(网格) ,使热应变分析耗费了大量的时间。特别对于进气中冷器,外部翅片的单元(网格) 数量约占整个单元(网格) 的95%。已经在FEM分析中使用了均质化的翅片模型(图6) 且考虑了刚度,在保证分析精度的同时,缩短了计算时间。对于开发的水-空进气中冷器,在FEM 分析时使用了这种方法。

图6 翅片-空气模型的均质化

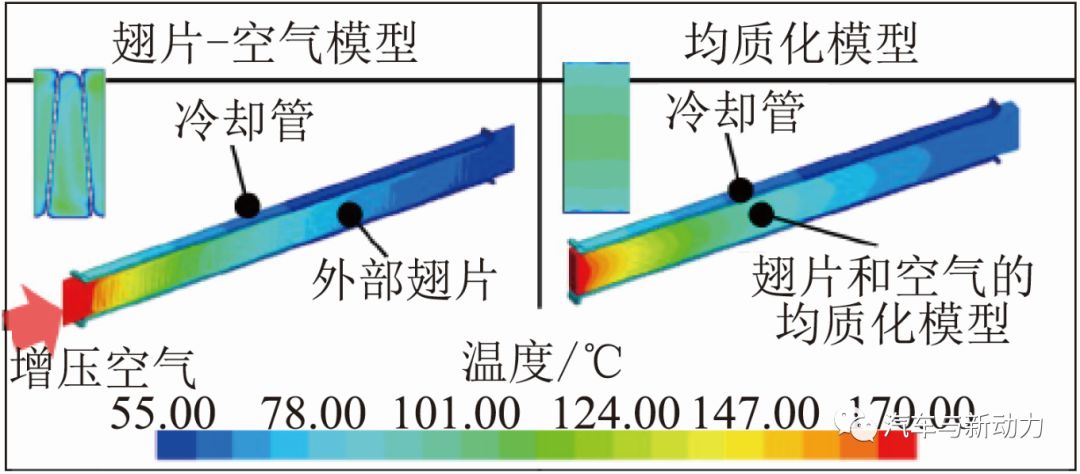

外部翅片的均质化对减少CFD分析单元(网格)也是有效的,但是需要给均质化模型附加额外的特性以再现瞬变时期的热传递效应。瞬态热传导的基本方程如下:式(1)中,尤其需要定义密度、比热和热导率。根据翅片和空气的体积率,对这些特性值的进行了定义。为了验证分析的精度,对比了使用附加虚拟属性值的均质化翅片模型的分析结果和使用全仿真的翅片模型的CFD分析结果。图7 示出了2 种模型在增压空气流动方向上的管子壁温度分布的对比。通过对比可以确定均质化翅片模型的分析可以再现温度分布,因此可以将产品作为整体使用均质化模型进行分析。

图7 模型对比研究

4 热应力分析结果

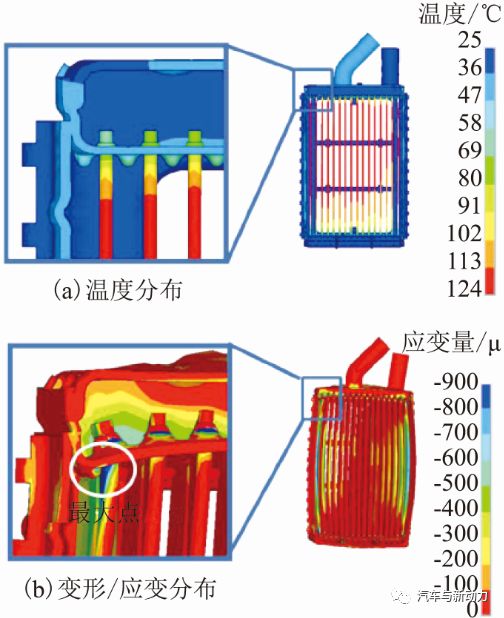

图8示出了热应力分析结果。最大热应力出现在冷却液侧管子和增压空气入口侧芯板的焊接处。

图8 热应力分析结果

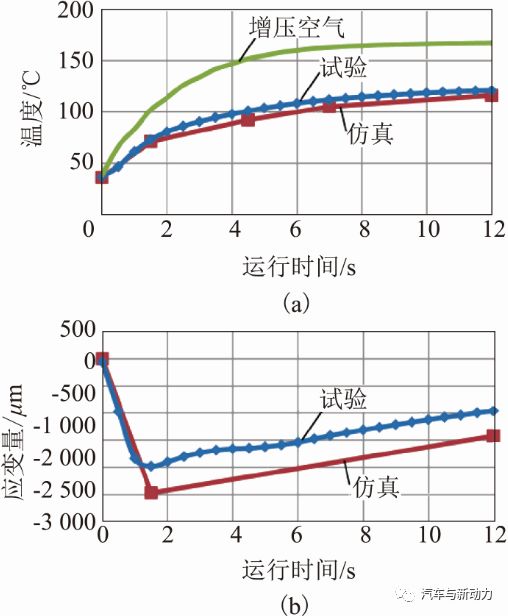

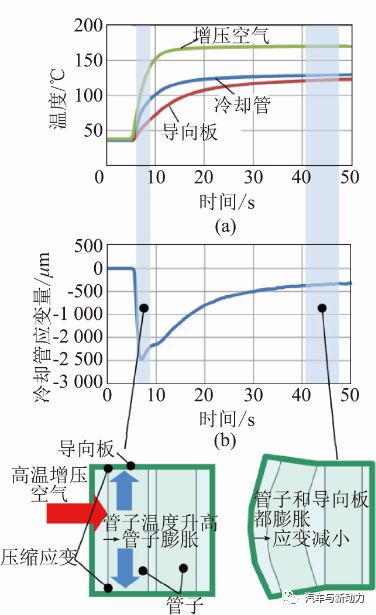

图9 示出了温度/瞬变时期应变的试验测量结果和仿真结果对比。如图9 所示,仿真可以再现高温增压空气的进入引起了管子壁温度的上升。同时,仿真也可以精确地再现瞬变时期的热应变状态。

图9 仿真结果和试验结果的对比

如图10 所示,当高温增压空气进入进气中冷器,此时管子和箱体(箱形封闭式集成结构) 的温度都很低,冷却管的温度突然升高,同时,箱体因具有较大的热容使其温度升高缓慢。这种瞬态效应在二者之间产生了较大的温度差,冷却管的膨胀和变形被导向板限制,这就使管子处于压缩状态。基于上述机理,开发了1 种可以吸收冷却管和箱体热膨胀差异的结构,当车辆急加速时该结构成功地验证了其产生的变形率可以满足目标的要求。

图10 热应变机理

5 结语

在实际的仿真过程中使用整个进气中冷器均质化模型的方法进行精确的热应力仿真,即箱形封闭式集成结构进气中冷器的热应力仿真。结果表明,该中冷器具有高热应变的可靠性。采用这种技术,具有导向板结构的水-空进气中冷器在2014年开始量产,其具有良好的性能、结构紧凑和较具有高的抗腐蚀性。该中冷器将在未来的低压回路EGR系统中获得应用。

-

【MiCOKit申请】气相色谱自动进样器联网控制系统2015-07-24 2261

-

燃机进气系统的各部件详细资料介绍免费下载2018-09-17 1991

-

阶次分析在发动机进气噪声中的研究综述2021-04-22 1159

全部0条评论

快来发表一下你的评论吧 !