分析柴油机泄漏量与高压的关系

描述

在传统的喷油器结构中,指令活塞与喷油嘴针阀之间存在滑动部件,这些部件会产生燃油泄漏。随着喷油高压化的推进,燃油泄漏量也会随之增加。因此将燃油静态泄漏与动态泄漏降至最低是有待解决的课题。对共轨喷油系统中产生最大泄漏量的喷油器的滑动部件泄漏进行了研究,并在考察了喷油器结构的基础上,研究了燃油高压化与泄漏量的关系,以及滑动部件泄漏受到燃油压力导致构件变形的影响,必须综合滑动间隙部件的变形量、压力、泄漏量等因素,方可正确计算泄漏量。

0 前言

上世纪90 年代以后,柴油机用喷油装置取得了大幅进展,其最大的技术发展是1995 年共轨喷油系统的应用。由于采用了这项技术,就能够做到不依赖发动机转速,自由地控制喷油压力。另外,喷油次数、喷油定时的自由度也大幅地得到了拓展。共轨喷油系统应用前的喷油压力大致为100 MPa 以下,而由于1995 年共轨喷油系统的应用,喷油压力达到了120 MPa。目前,柴油机厂家正在努力实现250 MPa 以上的喷油压力。

为实现喷油压力的高压化,喷油装置的开发方面尚存许多技术课题有待解决。这些课题可划分为耐受高应力性能和耐受高温性能这两类。燃油温度变高的原因是由于喷油嘴室压缩,被高压化的燃油通过狭小部位而被释放,已高温化的泄漏燃油由于在喷油系统中循环使得温度上升。

由于燃油温度升高而产生的主要问题有: (1) 伴随燃油老化,产生了沉积物,引起滑动不顺畅,并导致喷油量改变; (2) 由于燃油黏性降低,导致出现热胶粘现象; (3) 由于树脂零件(如接口) 受热损坏或老化,导致燃油泄漏; (4) 由于O 型密封圈等橡胶件老化致使燃油泄漏。为解决由于高温化带来的问题,正在尝试的方法包括对于沉积物的产生,利用类金刚石碳覆膜(DLC) 进行处理等,以抑制沉积物附着于零部件上。同时针对产生的热胶粘现象,利用改善形状等措施以提高抗热胶粘的设计。对于树脂及橡胶零件,采用开发耐高温的材料等方法。这类技术,是为了解决由于燃油泄漏而产生的耐高温性能的问题。因此,降低燃油泄漏量,并通过防止升温,有可能一举解决该问题。

本文对共轨喷油系统的喷油器经常发生的滑动部件泄漏现象进行了研究。在考察了喷油器的结构之后,研究了高压化与泄漏量的关系。另外,鉴于发动机进一步高压化的可能性,进行了喷油压力为300 MPa的泄漏量的推定。

1 喷油压力与喷油器结构

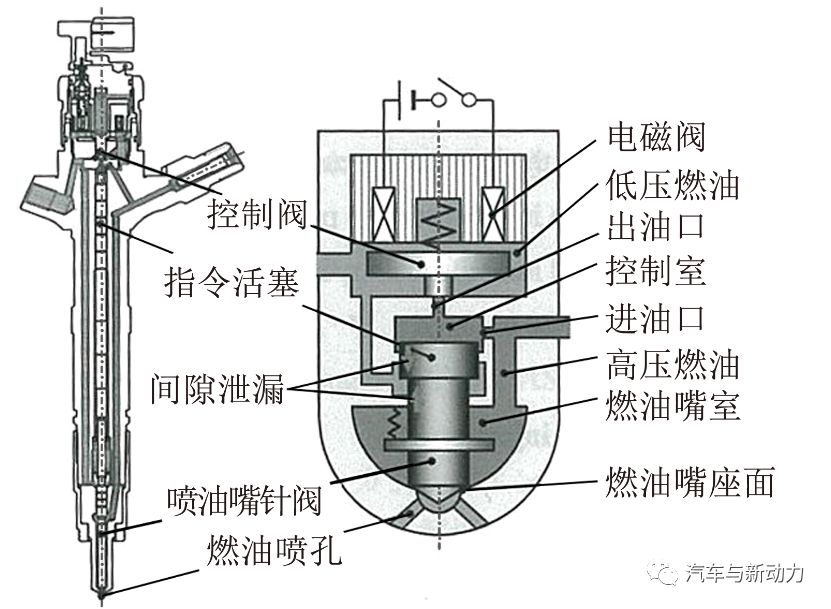

图1 表示现在量产中具有代表性的共轨喷油系统所用喷油器的截面图与模式图。喷油器通过对作为执行器的电磁阀通电而进行燃油喷射。其动作如下: 首先,按电控单元指令,电磁阀通电,打开控制阀。由于控制阀开启而形成高压的控制室内的燃油通过出油孔并经低压管路流出,进而使得控制室内的压力降低。同时,由于控制室内压力降低,燃油从高压部通过进油孔流入控制室,而控制室内的压力达到某一特定压力时,达到平衡。控制室内的压力进而降低,由于控制室内的压力降低,将指令活塞及喷油嘴针阀推压至燃油喷孔处的作用力也随之降低。

其结果是,前述作用力如果与朝向燃油喷孔相反侧提升,使得指令活塞及喷油嘴针阀的作用力小,则指令活塞及喷油嘴针阀形成一体并上升。同时,由于喷油嘴座面开启(喷油嘴针阀上升,喷孔打开) ,开始喷油。喷油结束时,电磁阀断电,控制阀也随之关闭,燃油由控制室向低压管路流出。然后,燃油继续从高压部向控制室流入,控制室内压力也随之上升。因而,将指令活塞及喷油嘴针阀向燃油喷孔压下的作用力增加,该作用力比提升指令活塞及喷油嘴针阀的作用力更大,指令活塞及喷油嘴针阀形成一体,并向燃油喷孔侧移动。最终由于喷油嘴座面闭合(喷油嘴针阀下降,喷油孔关闭) ,然后结束喷油。

图1 共轨喷油系统的喷油器结构

在喷油器结构中,单侧为高压燃油,相反侧为低压燃油,存在2 处经常发生泄漏的滑动部件,具体情况如图1 所示。指令活塞滑动部件及喷油嘴针阀滑动部件成为经常发生泄漏的部件,不论是否有无电磁阀的动作,经常在滑动部件中产生泄漏,均记载为“滑动部件泄漏”。滑动部件泄漏存在于滑动部的理由是由于将滑动部的一侧设定为高压,而将相反侧设定为低压,这是由于利用作用在滑动构件上的压力的缘故。在图1所示的喷油器结构方面,因为在高压和低压燃油2 处滑动构件上,分别会产生必要的作用力。所以,产生2处滑动部件的泄漏。例如,设定这两处滑动部件直径为同一长度,如果在其接触部位引入高压燃油,则滑动部的两侧会产生相同压力,可以避免滑动部的泄漏发生这种情况,由于控制阀的驱动,控制室内压力降低,进而使指令活塞及喷油嘴针阀向上方移动,同时可以开启喷油嘴座面。但是,一旦喷油嘴座面开启,燃油喷孔打开,从开始喷油到喷油结束时,即便关闭控制阀,控制室内压力也只上升到与喷油嘴室内压力大致相同的水平。因而,控制室内压力与给予指令活塞的液压作用力,以及喷油嘴室内压力与给予喷油嘴针阀的液压作用力形成大致均衡的状态。也就是说,在高压燃油中形成浮游的状态。

因此,有必要利用比液压作用力更小的喷油嘴弹簧力进行喷嘴针阀的开启,所以,快速关闭阀门是比较困难的。为了兼顾无滑动部件泄漏同时飞快地关闭喷油嘴针阀,在控制室与喷油嘴室之间的高压燃油通道中设置节流孔,喷油嘴针阀关闭时,使喷油嘴室内压力比控制室内压力低,这种结构正在逐渐实现实用化。由于降低了喷油嘴室内压力,确保关闭喷油嘴针阀方向上的必要的作用力。但是,由于降低了喷油嘴室内压力,也有降低实际喷油压力的弊端。也就是说,供油泵无效,消耗了高压化燃油的能量。

2 滑动部件泄漏的机理

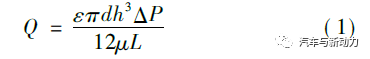

式(1) 表示滑动部位泄漏的基本关系式:

式中,ε 为偏心系数,d 为滑动部位直径,h 为滑动部位径向间隙,ΔP 为滑动部位两端间的压力差,μ 为流体黏性系数,L 为滑动部位长度。

其中,ε 表示滑动部位轴类构件在滑动部自孔内偏心的程度。在无偏心情况下,取ε 为1,在有最大偏心情况下,ε 为2.5。

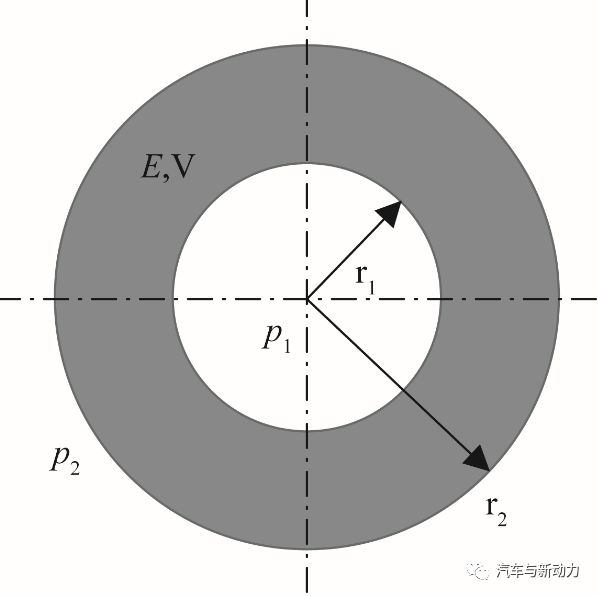

图2 表示结构与符号的关系。式(1) 表示结构也就是尺寸决定时,泄漏量Q 与压力ΔP 成正比地增加的情况。但是,没有考虑到压力ΔP 增加的情况下构件的变形。由于构件的变形,导致间隙h 增加,泄漏量Q 与间隙h 的3 次方成正比关系。

图2 间隙泄漏结构的符号

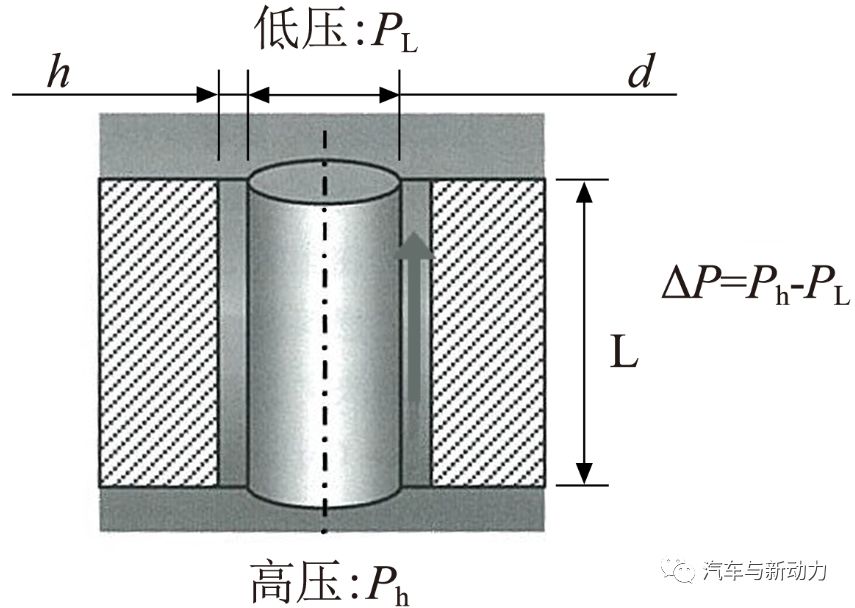

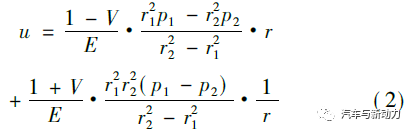

在此,利用基本算式(关系式) 计算由于压力引起的变形所产生的影响的实例。已知厚壁圆筒(两端开放) 的内、外径的变形由式(2) 表示:

式中,u 为径向位移,V 为泊松比,r1为圆筒内半径,r2为圆筒外半径,p1 为内侧压力,p2 为外侧压力。

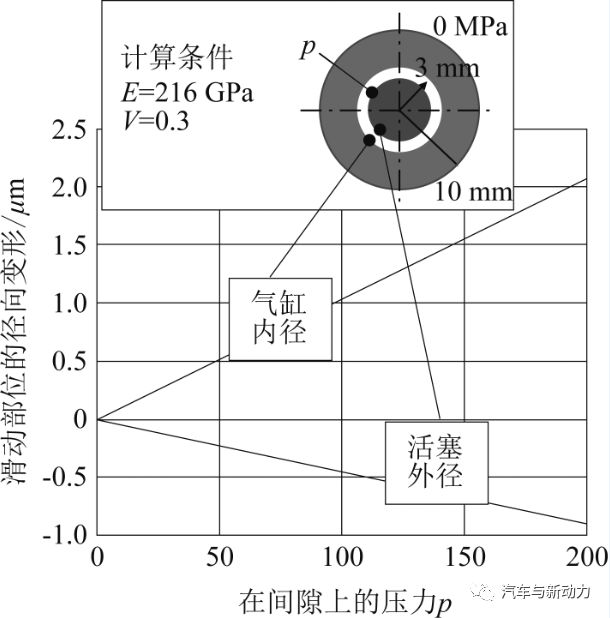

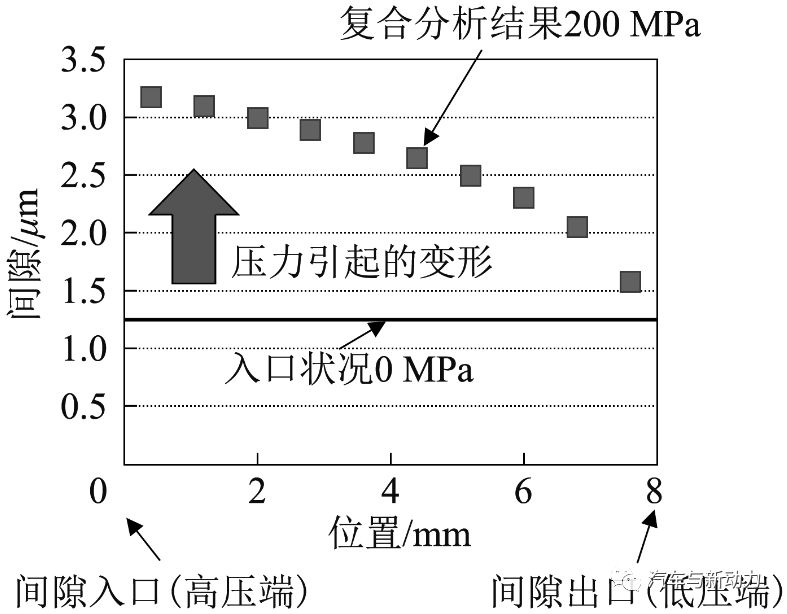

图3 表示结构与符号的关系。图4 为由于变形引起间隙变化的计算结果。在该条件中,间隙部位压力为200 MPa 时,气缸构件的内径约扩大了4 μm,活塞构件的外径约缩小了2 μm。因此,径向间隙约扩大3 μm。由于间隙部位从高压侧到低压侧存在压力梯度,所以,在全范围内,不仅是扩大3 μm。设定初期径向间隙为1 μm,假定径向间隙在全间隙部位范围扩大3 μm,则滑动部件泄漏量增加到64 倍。假设间隙扩大量在整个间隙部位范围扩大1.5 μm,则滑动部件泄漏量增加到15.6 倍。

图3 均衡气缸变形的符号

图4 间隙变化的计算结果

由该值可知,由于压力导致间隙扩大对于滑动部件泄漏量的影响较大。其次,决定实测滑动部件的泄漏,并确认与用式(1) 表示的基本关系式进行计算的结果差异。然后,研究根据计算高精度推定滑动部件泄漏的方法,与实测结果比较,验证其精度。

3 滑动部泄漏实测

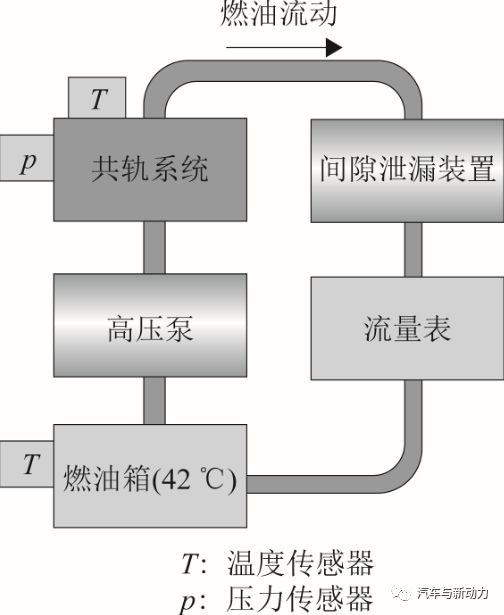

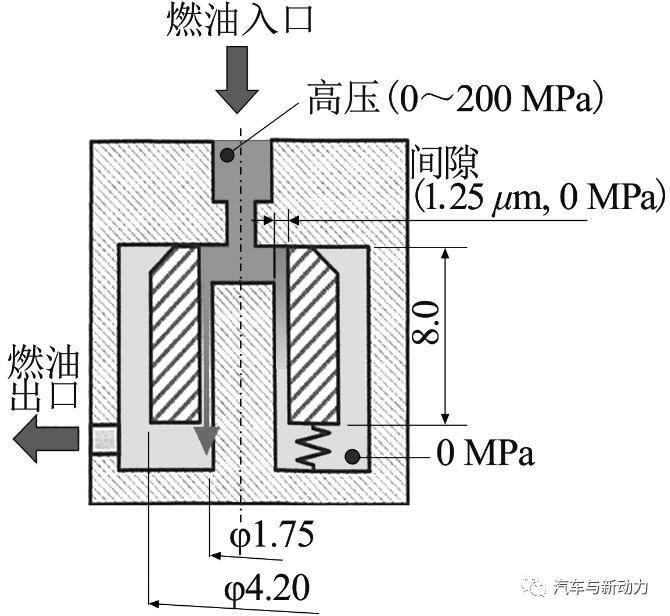

图5 表示评价装置概况。评价装置由5 个部分构成,结构上是燃油箱中储存了燃油,可以进行燃油温度的调整。升压泵(供油泵) 使用电装公司制造的热轨燃油系统用供油泵。升压泵从燃油箱中吸出燃油,并且能够排出已升压到规定压力的燃油。由升压泵排出的燃油,为降低由于排出燃油引起的燃油脉动,并输入到共轨的蓄压容器,蓄压容器使用电装公司制造的共轨燃油系统用共轨。另外,在蓄压容器中,为测量升压泵排出的燃油压力,安装了压力传感器,为测量燃油温度安装了温度传感器。从蓄压容器中放出的燃油,被引入滑动部件泄漏装置。图6 表示滑动部件泄漏装置的结构模式图。对于滑动部件泄漏装置,决定从作为补给用的市售共轨燃油系统用喷油器中,选购使用滑动部件泄漏部位仅有1 处的喷油器,在测量滑动部件泄漏量的流量计时使用了量筒。量筒的1 个刻度为0.1 cm3,计算了2 min 之间积存在该量筒中的燃油流量。燃油使用了ISO 标准轻油(ISO 4113 柴油机喷射装置评价用燃油) 。

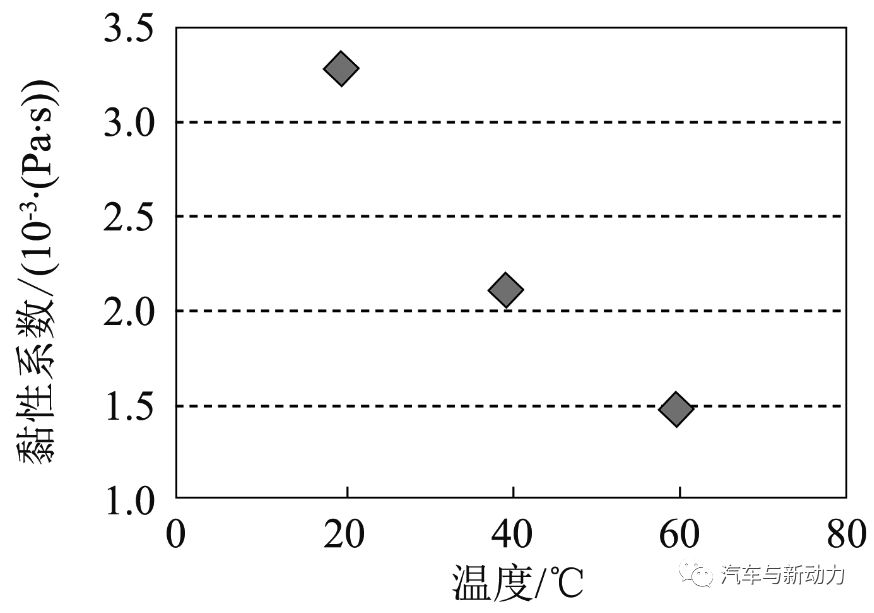

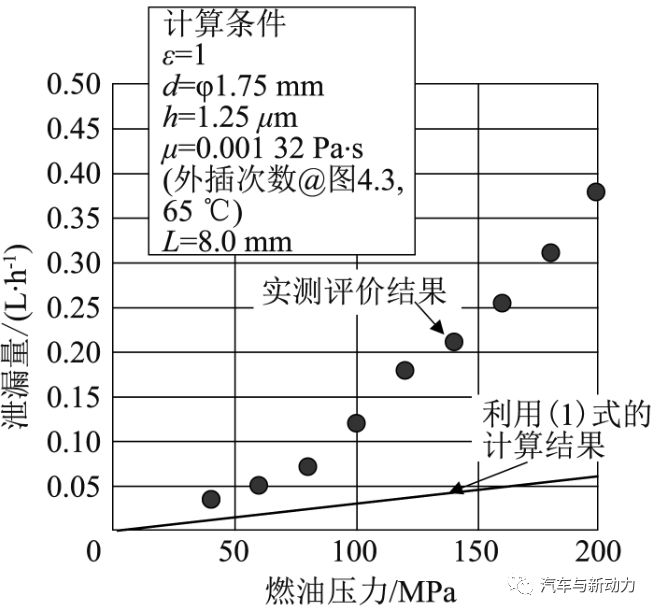

图7 表示使用的燃油的黏性系数。燃油温度是将升压使用的供油泵入口燃油温度调整到42 ℃,设定流入到滑动部以前位置( 图5 所示的共轨部) 的高压燃油温度为65 ℃。压力作为构件复归中心方向的力产生作用。由图8 实测的滑动部件泄漏量与由式(1) 的计算值,能够确认如假定的大幅度差异。这是由于在式(1) 中没有考虑由于燃油压力导致的间隙扩大现象,以及泄漏量与压力成正比增加的缘故。实际上伴随燃油压力的增加,间隙增大,泄漏量的增加会超过式(1) 计算的结果。

图5 评价用装置

图6 滑动部件间隙泄漏装置

图7 燃油黏性特征

图8 测量(评价) 滑动部泄漏量与

式(1) 计算的结果的比较

4 复合分析

接下来,研究在压力导致间隙变化的状态下,能够高精度地推定泄漏量的方法,在式(1) 中没有考虑间隙的变化,是以从间隙入口到出口的压力降低呈线性变化为前提进行计算的。但是,实际上由于压力导致的间隙变化,可认为是由于间隙变化引起的压力降低的分布并不呈线性。因此,根据间隙与压力的复合分析,能高精度地推定滑动部件泄漏情况。

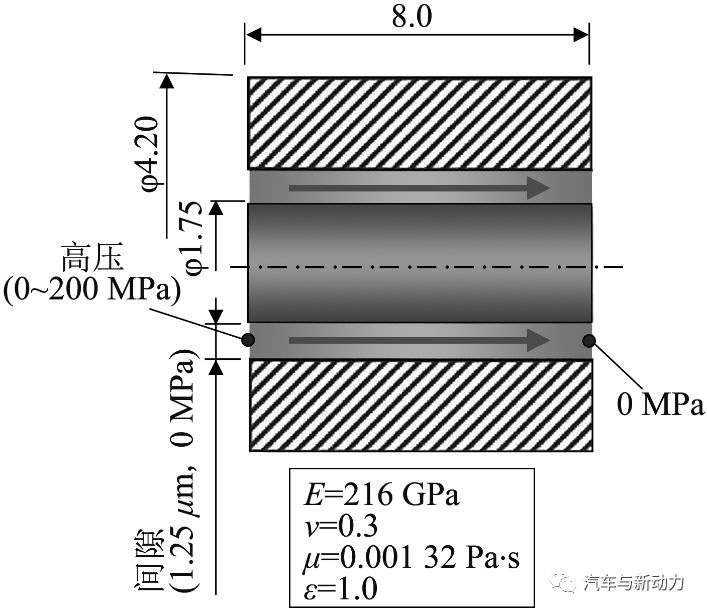

复合分析使用列线( 线示) 软件,用以下方法进行分析: (1) 将滑动部沿轴向相等划分为多个要素。(2)给予0 MPa 作为低压部侧端要素的端部初期压力,给予规定的高压值,作为高压部侧端的初期压力,各要素间边界部给予假定从高压侧到低压侧为线性压力变化时的初期值。(3) 各要素中的流体压力设定为各要素的两端边界部压力的平均值,每个要素使用图3 所示的计算式计算构件变形量,进而计算出间隙。(4) 使用各要素两端边界部件压力差与由(3) 项计算的间隙,以式(1) 计算各要素部件流量。(5) 由于各要素部的流动是连续的,全部要素部件的质量流量相等,反复变更各要素间边界部件的压力,以便使各要素部流量的偏差平方和保持在恒定值以下。根据以上的计算,最终各要素部件的流量相等,认为可得到各要素部件的适当的间隙、流量、压力。关于(1) 的划分数目,设定要要素间的间隙变化量的平均值在表面粗糙度以下。在这次的计算中,设定高压侧的压力在200 MPa 内进行计算,所以,滑动部件两端间的间隙变化量,也就是200MPa 与0 MPa 的间隙计算结果的差异,由利用式(2) 的计算结果为2.20 μm,表面粗糙度为0.25 μm 左右,决定划分数为10。另外,作为计算收敛条件,设定流量的偏差平方和为流量的0.1% 以下作为条件。此外还假定了各要素内的间隙沿轴向是恒定的。也就是说,在各部件内,式(1) 成立。图9 表示计算中使用的模型及计算条件。

图9 计算用模型及其条件

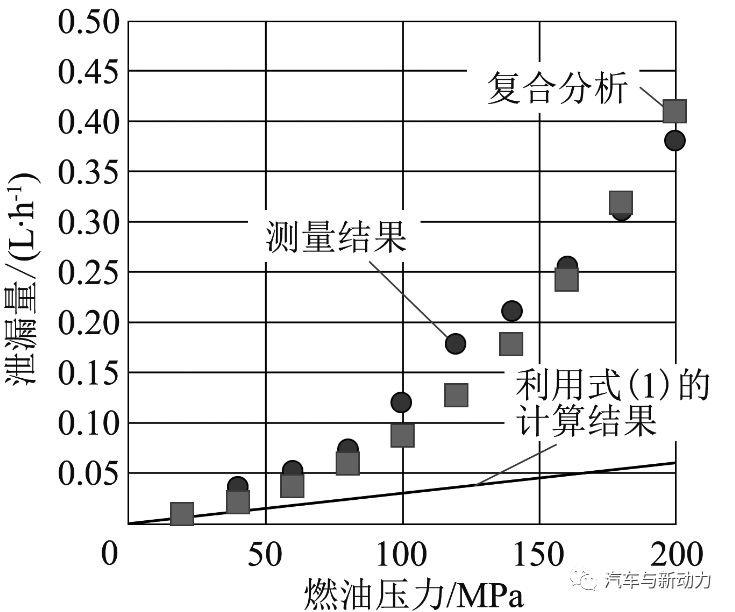

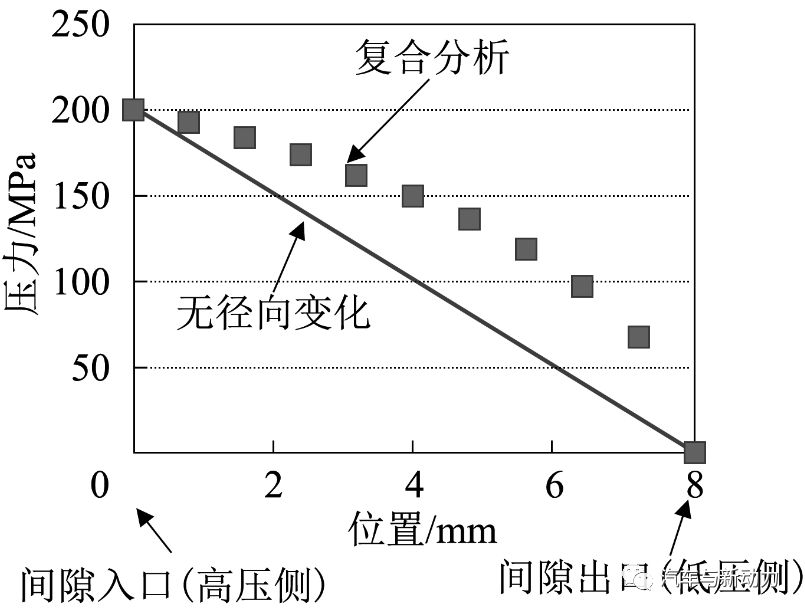

图10 表示计算结果,并再一次运用式(1) 计算了滑动部件泄漏量的结果,以及再次进行实测的结果。由该结果,能够确认根据复合分析流动与变形情况,可得到与实测值相接近的结果。但是,实测结果相比于复合分析结果,呈现出在低压范围实测泄漏量偏大,而在高压范围实测泄漏量偏小的趋势。也就是说,对于压力,泄漏的增加灵敏度小。可认为可能由于高压化导致燃油黏性增加,不过,详细的验证需要今后继续研究。利用式(1) 的求解方法,与复合分析的救解方法有着很大不同,后者不是将从滑动部件的高压侧入口到低压侧出口间的间隙与压力作为固定值处理,而是作为变量处理的。图11 与图12 表示作为变量处理的间隙与压力。关于间隙,在式(1) 的计算中,在滑动部件全范围内用图11 中的直线所示的固定值计算,而复合分析结果方面,形成以曲线所示的向上凸起的曲线分布。图12 表示压力分布,在用式(1) 进行计算的结果中,在滑动部件全范围内,由于间隙为恒定值的前提条件,压力从高压侧向低压侧形成线性下降。另一方面,在复合分析中,如用曲线表示的那样,形成向上凸起的曲线分布。实际上,根据图11、图12 所示的间隙及压力分布的形成情况,通常认为会比由式(1) 计算结果产生更多的滑动部件泄漏量。

图10 间隙泄漏

图11 间隙变形分布

图12 压力分布

目前,共轨喷油系统的喷油压力的主流是200 MPa以下,而今后燃油进一步高压化的需求增大,有厂家正在进行喷油压力高达300 MPa 的技术开发。因此,运用这次的复合分析,推定了关于喷油压力达300 MPa时的滑动部件泄漏量。复合分析中,由于喷油压力从200 MPa 提高到300 MPa,结果表明泄漏量大致增加到3 倍。伴随着燃油压力的上升,滑动部件泄漏呈加速度式地飞速增加,可知,高压化滑动部件的泄漏是有待解决的重要课题。

5 结语

共轨喷油系统的滑动部件泄漏量受到由于压力导致的构件变形的影响。由此,只是单纯地运用基本式(1) ,并不能高精度地计算燃油泄漏量。为了进行高精度的计算,有必要复合分析滑动间隙部的变形量、压力、泄漏量,并进行计算。为了更正确地把握滑动部件泄漏,有必要对由于滑动部件形状的影响下的压力致使燃油黏度的改变进行验证,这些将是今后的研究课题。

-

一文分析汽油机和柴油机的异同2019-08-05 9015

-

柴油机缸盖应力与缸内压力进行关系仿真的详细资料研究2019-01-18 1460

-

柴油机转速信号动态模拟电路分析与设计2017-11-16 1368

-

混动汽车鲜有柴油机的原因分析2017-09-26 1291

-

柴油机电控系统2015-09-24 10927

-

基于KPCA-SVM的柴油机状态识别方法2011-10-10 762

-

柴油机使用中应注意的问题2010-11-16 2808

-

柴油机喷油泵维护“十要”2010-11-09 2351

-

YC4108Q 柴油机机体的动态特性分析及结构改进2009-12-02 2305

-

6105柴油机连杆及连杆螺栓迁都分析2009-04-16 2889

-

柴油机拆装实习指导书2009-02-06 1160

-

农用柴油机原理使用及维护2008-12-29 1936

全部0条评论

快来发表一下你的评论吧 !