关于利用高负荷喷油系统组件减摩的应用

描述

提高喷油压力需要有效且有针对性地设计喷油系统组件。APL公司开发了将仿真和试验结合在一起的工具,以优化发动机零部件在流体动压接触方面的摩擦损失和耐磨损性能。

1 提高喷油压力

当前和未来动力系统的开发重点是努力实现最大效率,并最大限度地减少排放。因此,不管是针对柴油机还是直喷式汽油机,提升喷油压力是提高发动机效率并降低污染物排放(尤其是颗粒物(PM)排放)的有效方式。几年前,乘用车用柴油机和直喷式汽油机的最大喷油压力分别低于200 MPa和15 MPa,而如今量产的柴油机和直喷式汽油机的最大喷油压力已分别达到250 MPa和35 MPa。随着采用更贴近现实的全球统一轻型车试验循环(WLTC)和实际行驶排放法规(RDE)循环工况等,以及满足更严格的排放限值要求,柴油机和汽油机的喷油压力将不断提高。预计在不久的将来,柴油机和直喷式汽油机的喷油压力将分别达到300 MPa和50 MPa。

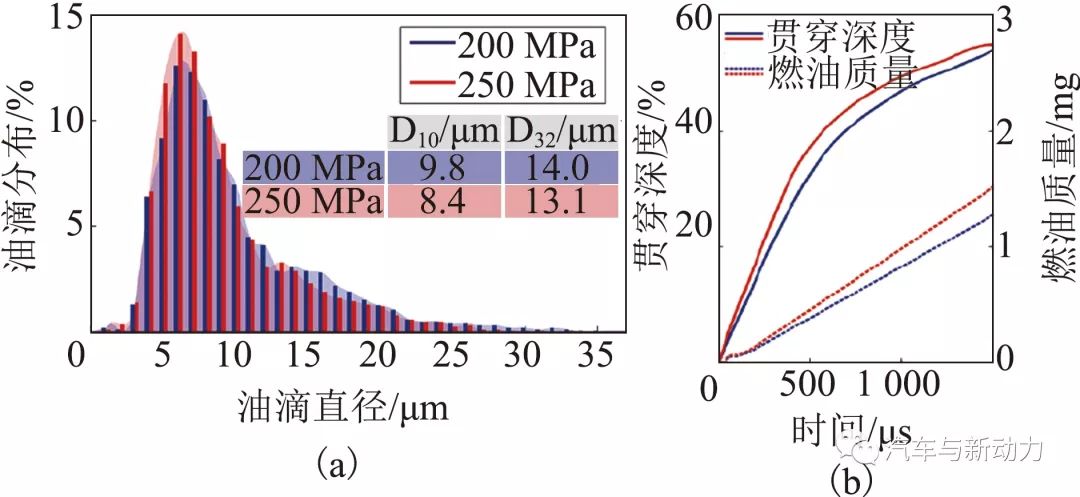

图1 喷油压力对油滴大小分布和

喷雾喷射的影响

通过提高喷油压力,可以更早达到规定的喷入燃烧室喷雾的贯穿深度和燃油质量,如图1(a)所示。这意味着即使在较高的发动机转速下,喷油方式更为多样化。这样可有效控制燃烧过程,从而影响发动机的功率和排放。喷油压力的提高,除了影响喷雾喷射的形状和速度之外,还能显著改善混合物形成和油滴大小分布(图1(b))。当快速蒸发的表面积-体积比的小油滴增多,同时减少较大的油滴,能有效抑制碳烟生成。此外,采用索特平均直径D32来量化喷雾质量。在提高喷油压力时必须避免不必要的组件接触,以及与油膜的相互影响。

2 柴油机高压泵计算

提高喷油压力还意味着产生压力的零部件所承载的负荷增大。高压喷油泵要承受来自燃油的较高压力。在行程和柱塞直径不变的情况下,柱塞端面上的最大正向力随着所需的最大喷油压力而线性增加。这也增大了泵内其他部件的压力,从而增加了摩擦接触中的摩擦力。对此,下文将针对介质润滑的柴油机高压泵(通过集成式凸轮轴和作为传动元件的滚轮组件实现柱塞运动),以喷油压力从200 MPa提高到300 MPa为例进行分析。

弹性动力轴承的表面参数取决于制造质量,对该轴承的弹性多体系统进行初始计算,得出轴弯曲(由柱塞力和正时驱动负荷曲线引起)所造成的凸轮轴轴承边缘处的混合摩擦集中区域。在实际运行中,这些边缘在运行开始的前几个小时就被消除,形成1个更具流体动力效果的表面。通过进一步开发参考文献提出的基于能量的磨损预测工具,就可以根据表面参数和材料对径向滑动轴承磨损进行基于时间和表面情况的分析。

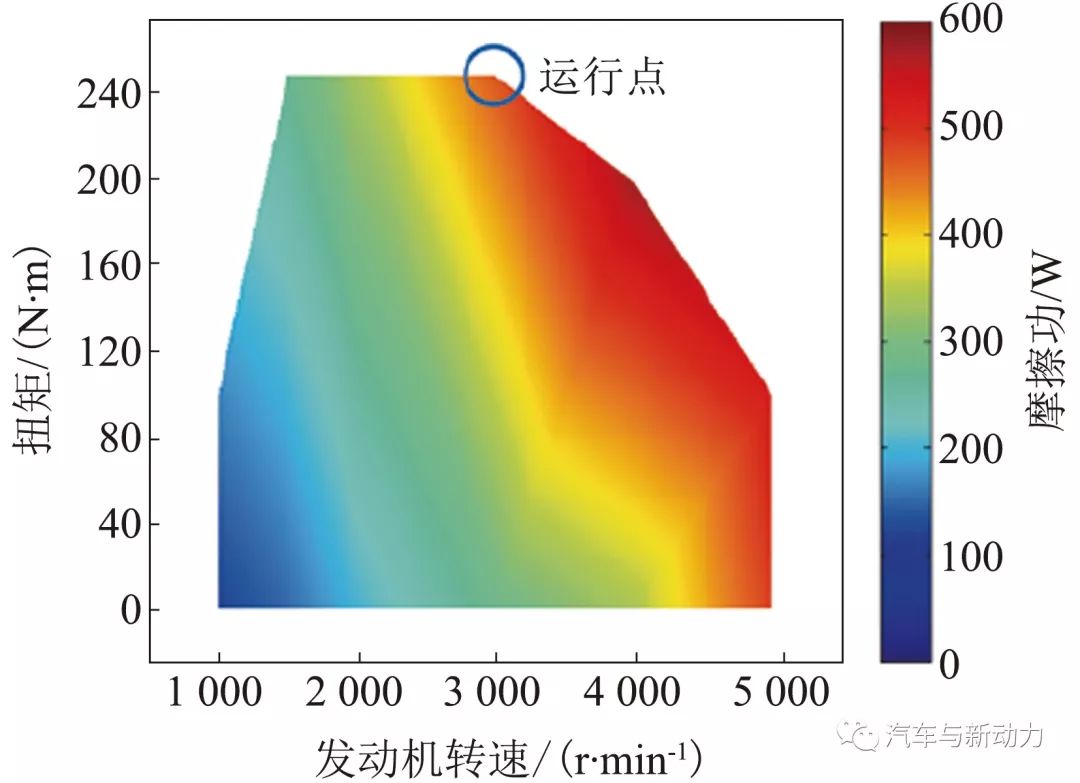

柴油机高压泵轴承磨损的关键运行区域处于转速最低时,这时的燃油管道承受着最高压力。基于这一假设,计算出当转速为3 000 r/min时的轴承运行等高线。当磨损率接近定值时,磨合完成。图2为计算运行磨损后得到的凸轮轴轴承磨损程度等高线图。基于最大压力200 MPa时的实际喷油压力的点火控制曲线(MAP)图,进一步计算生成摩擦MAP图的转速和负荷点工况(图3)。

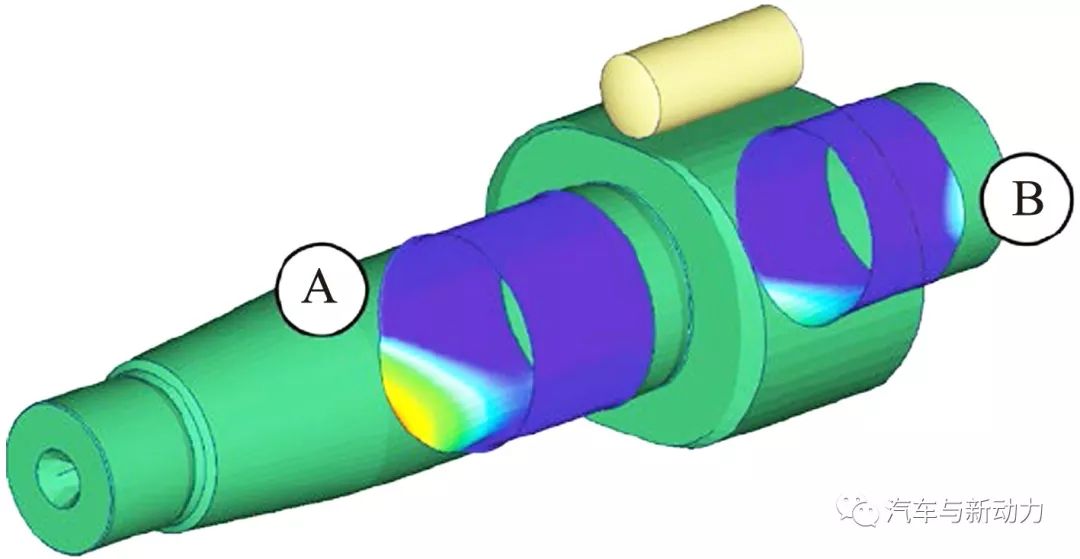

图2 轴承A和B区域在转速3 000 r/min时的

运行等高线图

图3 最大喷油压力为200 MPa时的

摩擦MAP图

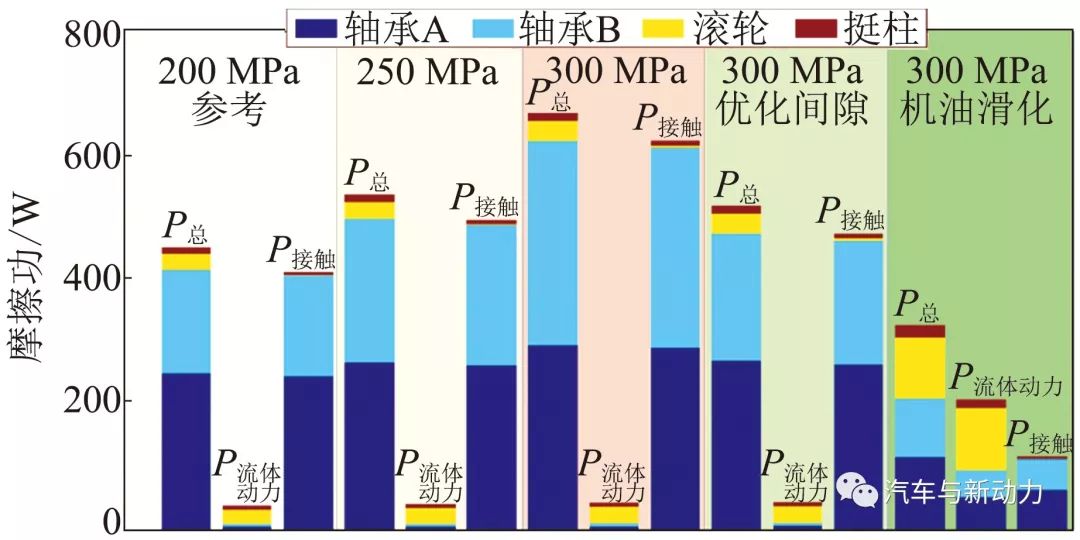

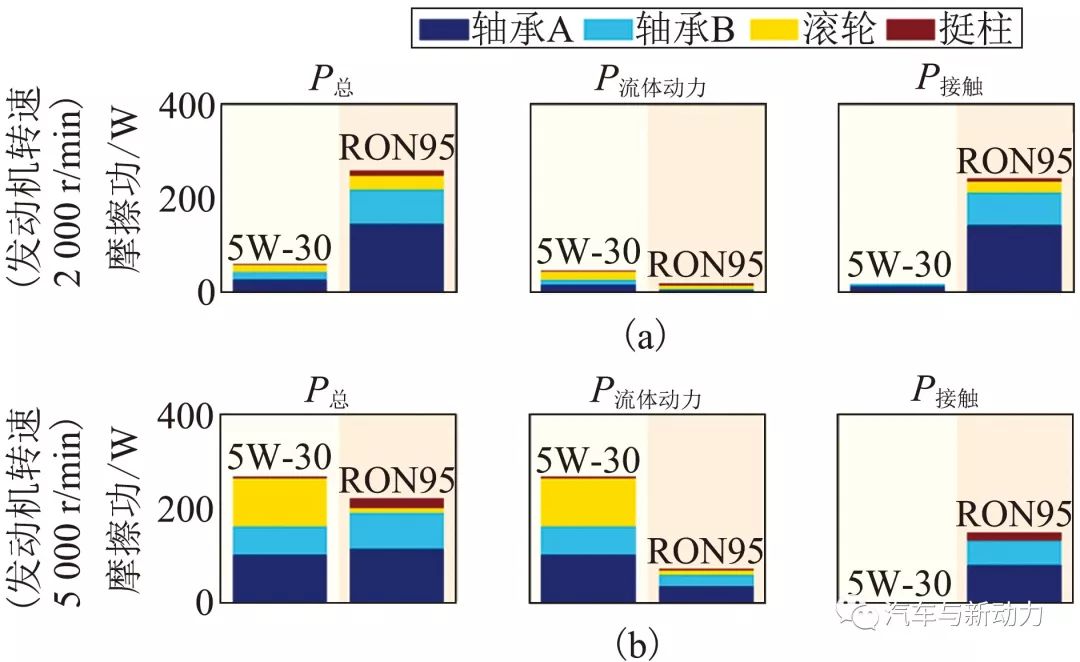

图4示出转速3 000 r/min时各个摩擦接触点的总摩擦功分布。由压缩产生的活塞压力垂直作用于滚子轴承和凸轮轴轴承。活塞导向装置和挺柱导套承受着较小的横向力。与滚轮相比,凸轮轴以较低的速度且相对较大的轴承间隙旋转,因此流体动力负荷能力较低。由此使得凸轮轴轴承的接触摩擦增大。如果轴承采用聚醚醚酮等具有良好滑动和抗摩擦特性的塑料,仍可实现低磨损运行。所有轴承的摩擦功增大,尤其是在进一步增大凸轮轴轴承的接触摩擦面的情况下。

图4 提高高压喷油泵喷油压力后的

摩擦功分布以及减摩措施

3 减摩措施

采取各种措施,从而进一步确保柴油机高压泵的稳定性。减小轴承间隙是提高凸轮轴轴承流体动力负荷能力的措施之一(图4)。仿真结果表明,优化间隙可以减少20%的接触摩擦。然而应当注意的是,常采用塑料涂层的轴承对高温反应非常敏感,因此轴承的润滑剂流量应相对较多,以确保充分冷却。为此,优化轴承间隙时必须对这两方面进行衡量。

仿真和试验结果表明,将高压泵从柴油润滑转换为机油润滑,有可能降低摩擦接触时的摩擦和磨损(图4)。发动机机油的黏度比燃油的黏度高,因而可减少摩擦和磨损(尤其是混合摩擦区域)。此外,还可以采用减磨添加剂来优化发动机机油,以满足特定要求。如果采用燃油润滑的滑动轴承没有发生混合摩擦(如在转速3 000 r/min时滚轮和滚轮副之间的接触),那么采用机油润滑时,摩擦功会随剪切力增大而增加。

目前在乘用车领域,柴油机主要采用介质润滑的高压泵来实现机油和燃油分离。所用的密封必须有效防止机油溢入燃油中,因为机油中的Ca、Zn等元素不利于混合物生成。因此,设计密封元件时必须保证之前取得的轴承摩擦优势不会因密封中的摩擦而抵消甚至会变得更差。

如喷油嘴处出现积炭,进而增加发动机功率损失和排放量。燃油中Ca和Zn含量与喷油器沉积物形成的关系可通过试验证明。在此基础上可定义机油渗入燃油的限值。开发密封概念时可采用示踪法,并根据运行点来在线评估进入燃油系统的机油量。

4 汽油机高压喷射

汽油机高压泵的介质分离处于先进水平,这是因为汽油机的喷油压力相对较低(最高35 MPa),并且发动机凸轮轴由采用机油润滑的接触来驱动。然而,随着喷油压力的提高,作用于凸轮轴的力和力矩也随之增大。在汽油机高压喷射(60 MPa)潜力评估项目中,开发了1种与常规柴油机高压泵类似的带独立驱动轴的汽油机高压泵。基于优化摩擦损失和延长使用寿命,APL公司进行1项重大挑战——研究轴承替代材料、表面轮廓和燃油润滑的影响。

汽油机高压泵的压力负荷比柴油机至少小70%,且汽油黏度仅为柴油黏度的25%左右。此外,汽油(RON95)的蒸发温度明显更低,这使得考虑局部峰值温度更为重要。由于汽油机转速通常比柴油机更高,因而燃油润滑比机油润滑更具潜力,尤其是可以通过减小流体运动剪切力来降低摩擦功。将所引起的接触摩擦及相应的磨损降至最低。图5比较了机油(黏度等级为5W-30)润滑与汽油润滑的摩擦功分布。

图5 润滑介质为机油(5W-30)与

汽油(RON95)的摩擦功分布

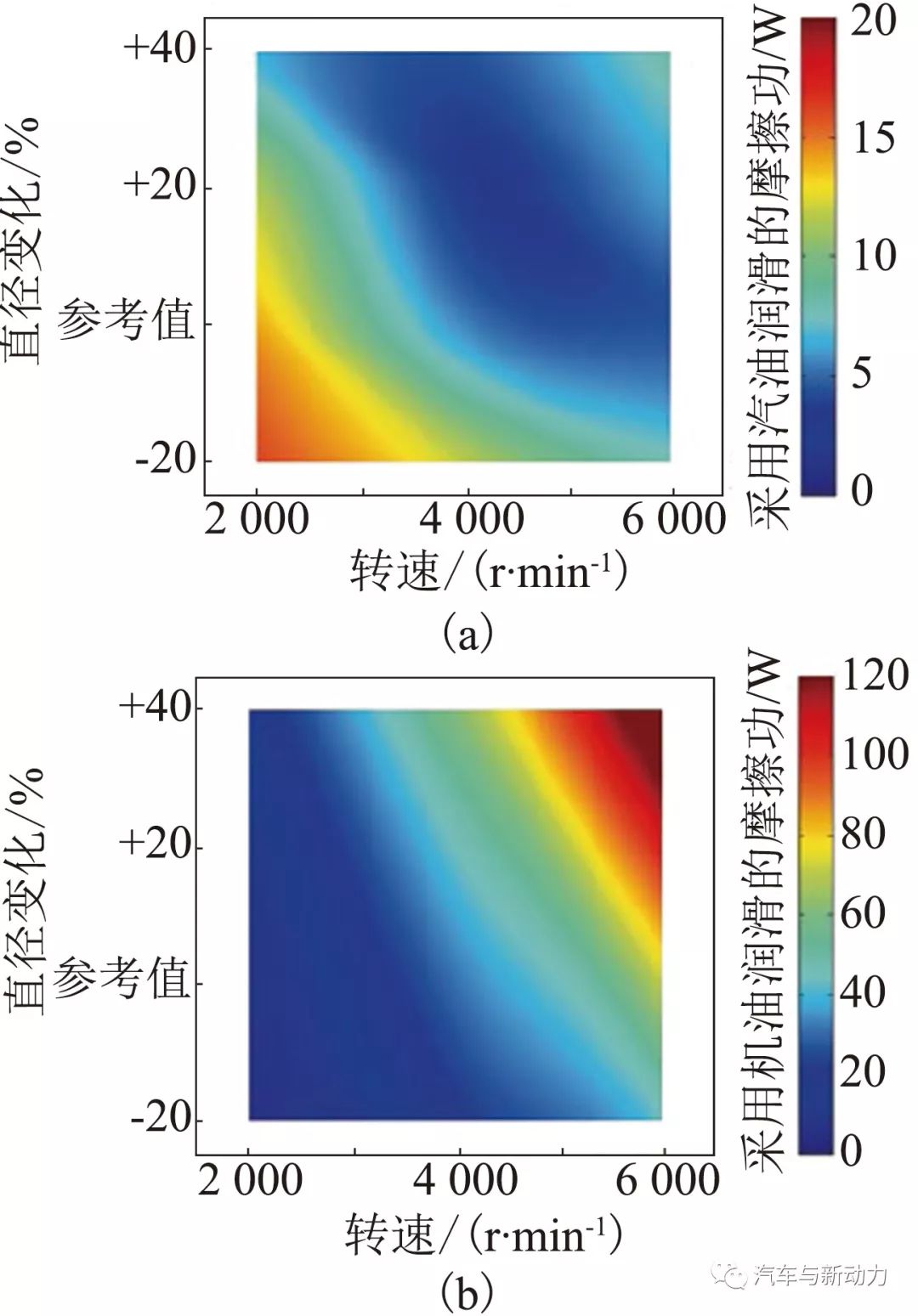

为了在转速较低时仍能在有利的流体动力范围内使泵的凸轮轴轴承运行,首先应考虑增大轴承直径。这样一方面可以增加轴承的润滑剂流量,另一方面可以降低混合摩擦比例(图6(a))。在较高转速和较大直径区域的条件下,摩擦功随着流体动力剪切力的增大而增加。通过调节轴承直径进行的优化受到限制。对于采用机油润滑的轴承,增大直径不利于降低摩擦功(图6(b))。由于低转速时轴承在流体动力范围内运行,因此,相对较高转速的情况而言会导致剪切力较大。APL公司将进一步研究减摩替代方法,例如改变轴承宽度和通过曲轴旋转运动的传递来改变转速。

图6 取决于轴承直径的摩擦功

5 结论与展望

提高汽油机和柴油机的喷油压力仍是未来的发展趋势。因此,必须进一步优化喷油系统组件及其摩擦接触,以满足提升喷油压力的需求。为此,APL公司采用了多种方法和设计。为了有效且有针对性地开发喷油组件,APL公司在试验和仿真的基础上开发了大量集成式工具链。并将相关的负荷谱以及不同的介质质量集成到现有的工具链中,APL公司致力于预测摩擦接触的最佳表面设计,从而有助于开发出更有效的、能够降低排放的动力系统。

-

如何利用FPGA处理电控单元喷油脉宽调整问题?2019-10-14 2387

-

基于OSEKWorks开发平台的高压共轨喷油控制系统的研究2009-04-21 1040

-

喷油螺杆压缩机的润滑油系统及维护2009-05-25 672

-

基于典型工况的高压共轨喷油系统标定2010-03-15 592

-

TD高负荷网络性能优化的关键问题2010-08-18 1306

-

油浸式高压负荷开关_二工位油浸式负荷开关_四工位油浸式负荷开关2017-08-22 15499

-

南方电网统调负荷创下新高,最高负荷达1.64468亿千瓦2018-05-25 1641

-

广东省首次出现五年来电力供应紧张 最高负荷再增10.5%2018-03-19 3061

-

西北电网最高负荷突破1亿千瓦,电力调控中心积极应对高负荷2020-12-02 2516

-

高负荷小区的切换重选和负载均衡资料下载2021-04-28 996

-

LTE高负荷小区解决方法的探究2021-06-17 921

全部0条评论

快来发表一下你的评论吧 !