关于提高功率和降低燃油耗的电辅助增压方案设计

描述

目前,电辅助增压已成为改善汽车行驶动力性能的主要方案。Continental公司近期开发了1种电动压气机,适合于采用48 V汽车电路的紧凑型汽车,可有效提高增压器工作效率。

增压发动机更高的升功率可补偿排量的减小,因而借助废气涡轮增压器能使内燃机小型化,当然必须确保采用废气涡轮增压器的汽车即使在低转速时仍能显示出良好的动态加速响应性能。为了确保达到这样的目标,废气涡轮应尽可能小,当然小的废气涡轮在较高的发动机转速时会导致较高的废气背压,从而增大换气损失,并通过燃烧重心位置对废气温度和燃油耗产生不利影响,而低转速扭矩与最大功率之间的增压压力是对增压系统的一个重大挑战。

为获得高的低速扭矩通常采用调整气门重叠角的方式,产生扫气空气来改善废气排出燃烧室的效果,这可增大压气机和废气涡轮的质量流量。这些附加的扫气空气并不参加燃烧,而是增加了废气中的氧含量,并且减少了三元催化转化器中的氮氧化物(NOx)的转化净化。为了更好的适应未来的NOx排放限值,以及具有更高负荷份额的全球统一的轻型车试验循环(WLTC),必须将扫气的有效性作为废气涡轮增压器调节策略的一部分予以研究。

废气涡轮增压器与电动压气机(Continental公司称之为“eCompressor”)的组合提供了改善起步加速性能的可能性,在这种方案中压气机仅是短时间运行。当然,在设计得合适的情况下,它所附加获得的扭矩能改善加速响应性能,并有助于提高内燃机的效率,当然这种方案需要在较长的时间间隔内以低电功率进行电辅助增压,Continental公司新开发的电动压气机就能达到这样的效果。

2 系统环境和设计结构

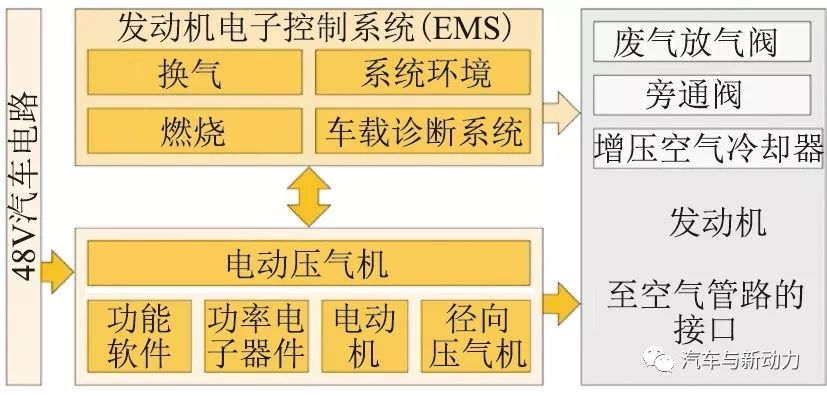

图1示出了集成电动压气机的系统环境,其中不仅电动压气机的所有组成部分都是以Continental公司自身技术为基础,除此之外,用于与发动机电子控制系统(EMS)相关的48 V系统/汽车电路直至废气涡轮增压器的整个环境的技术都属于Continental公司,因此这里所介绍的电动压气机是由在系统层面上经过优化的解决方案组成。其中电动增压级由4个主要部分组成:

(1)采用永磁技术的无刷电动机(PMSM)在小于250 ms的时间内使压气机叶轮加速到70 000 r/min。具有高铜填充度的非常紧凑的定子,以及转子永磁铁的造型与最小空气间隙相结合使得电动机具有较高的效率,短时间可发出高达5 kW功率。由于采取了高效的冷却策略,这种电动机的持续功率高达2.5 kW。

(2)电动机无需传感器通过集成在换向器中的矢量控制(FOC)功能进行控制。换向器提供环流所必需的三相交流电。与用矩形或正弦整流相比,FOC具有电动机效率较高和辐射噪声较小的优点。除此之外,对汽车电路的稳定性也有好处,具有FOC功能的PMSM在启动时引起的负荷峰值比采用传统整流方法明显降低。

(3)径流式压气机及其蜗壳的几何形状和尺寸是以废气涡轮增压器批量应用所获得的技术为基础设计的,与废气涡轮增压器一样,压气机级的设计考虑到优化每种使用工况,其中特别考虑到了电动压气机的定位,若集成在废气涡轮增压器上游的话,则所需的压气机特性曲线场要比集成在废气涡轮增压器下游更宽广。

(4)用于电动压气机控制和转速调节的功能软件综合在一个模块(FSM)中。

图1 电动压气机及其主要组成部分的

总体环境示意图

图2示出了从压气机侧观察的紧凑型电动压气机的内部结构。具有专利的转子支承方式是其设计特点之一,位于压气机叶轮与转子组件之间的无间隙中间滚动轴承具有两个重要优点:

(1)这种结构布置型式保证了2个滚动轴承同时达到最佳的同心度,因此无需折中或成本方面的对策就能延长轴承的使用寿命,同时也明显简化了安装和平衡工艺,这就利于量产。

(2)这种轴承布置方式允许轴承和转子采用简单高效的冷却方式,轴承、定子和压气机蜗壳后壁可由唯一接口供应的冷却液环绕冷却。这种冷却方式能够从多方面优化热量的排出,因而采用这里所介绍的电动压气机能够以准稳态运行,实现高效方案,不仅能使压气机几秒钟就能发挥作用,而且能在较长的时间间隔内辅助废气涡轮增压器。

图2 Continental公司电动压气机剖视图

3 工作原理和对发动机小型化的贡献

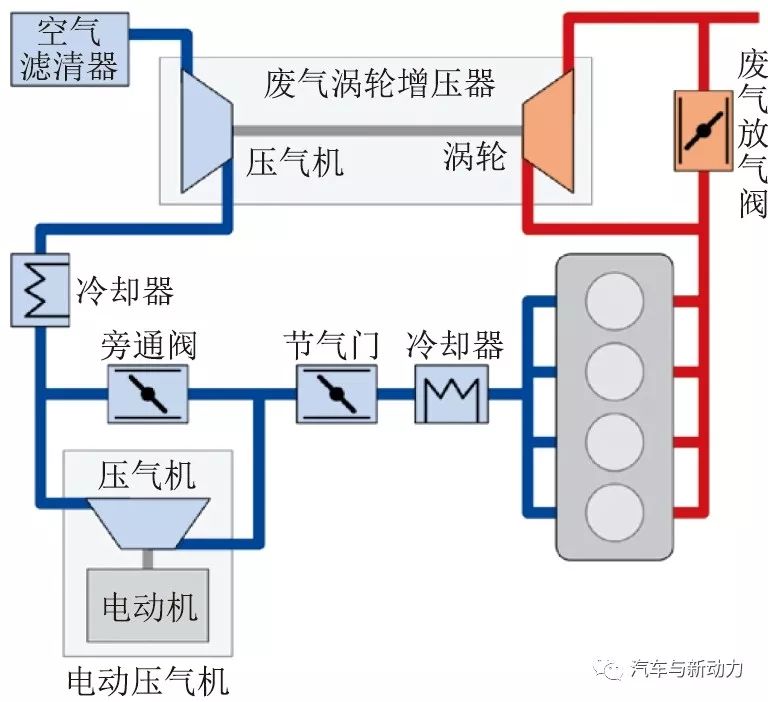

为了分析采用电辅助增压可实现的方案,在2.0 L缸内直喷式汽油机上应用位于废气涡轮增压器下游的电动压气机(图3)。

图3 所试验的电动压气机位于废气涡轮增压器下游方案的示意图

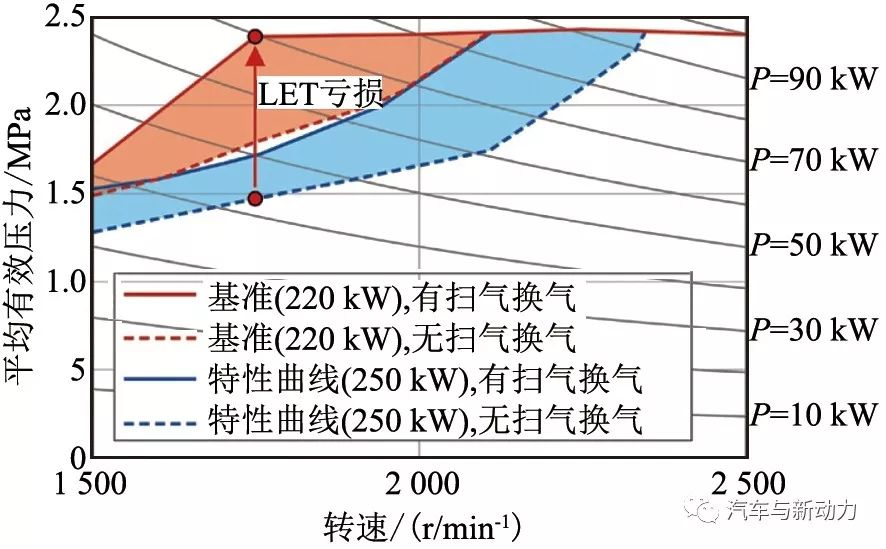

除了对最大功率220 kW的基本机型进行试验之外,采用了能使发动机最大功率达到250 kW的Continental公司较大的废气涡轮增压器。在这样的功率水平下,就有可能用具有较小排量的4缸机替代6缸机,而采用传统的单级涡轮增压系统并非是提高升功率目标的方法,因为较大的废气涡轮增压器会损害低转速时的动力响应。为此,较小的串联式涡轮增压器的基本机型应采用扫气,以便在发动机低转速时达到所必需的扭矩。若采用较大的废气涡轮增压器无扫气的话,则在1 750 r/min时平均有效压力会低约0.9 MPa,这相当于功率亏损25 kW(图4)。

图4 扫气对扭矩特性曲线

低转速扭矩(LET)的影响

试验时电动压气机不仅用于取消串联增压,而且也能应用较大的废气涡轮增压器。图5根据转速1 500 r/min时负荷突变的模拟计算示出了电动压气机的作用原理,在图中标出的黑色曲线上的(1)~(4)点之间电动压气机通电并加速到最大转速,其中在(3)和(4)点之间使用废气涡轮增压器,因而在(5)和(7)点之间需要由电动压气机建立的增压压力又降低了。图5(b)中示出了需要的空气量与电功率需求之间的关系。在短时间内辅助增压运行时需要较高的能量,而从(7)至(8)点的曲线走向表明,在准稳态运行点需要的电能明显减少。

图5 电动压气机的辅助增压运行和准稳态运行

4 能量利用和热力学效率

通过电辅助增压能够达到无扫气的低速扭矩,同时应用电动压气机能够在热力学方面获得一定优势。图6示出了在3种不同转速时减小气门重叠角情况下使用电动压气机的比燃油耗。在减少扫气的情况下比燃油耗能够达到各自的最佳值(蓝色曲线),从而使废气中的氧含量从之前的2.5%降低到0.5%。图中示出的3种运行工况点的比燃油耗优势在4.4%~8.5%之间。内燃机具有较高的热力学效率的原因是减少了换气功以及因气缸充量达到化学计量比过量空气系数,避免了不完全燃烧所造成的损失。

图6 在每种排气门开启角(Cam_Ex)固定情况下气门重叠角变化时采用电动压气机的热力学效率(PeComp,DC为电动压气机直流电功率)

原则上,轻度混合动力汽车也能利用混合动力化的效果,在加速阶段就能将亏损的扭矩直接补偿到曲轴上,当然在这种情况下所消耗的电能要比电辅助增压时大得多。例如,为了在曲轴上增加20 kW功率,在为2.0 L缸内直喷式汽油机进行电辅助增压时电动压气机仅需要约1.7 kW功率电能,而在直接利用曲轴上电驱动电机情况下为获得相同的扭矩则需要大于20 kW的电功率。因此,对于总能量平衡而言,在电动压气机运行时内燃机同样也要转换更多的能量。从汽车电路可使用的有限电能以及贮存电能的成本相比较,还是电动压气机辅助增压来得更为有效。

5 结语和展望

鉴于未来对CO2和NOx排放的要求,为了实现稳态和瞬态运行时的低转速扭矩,内燃机的扫气并无更多合适的对策。未来即使没有扫气空气在低转速时也要获得良好的起步加速特性,而采用Continental公司的电动压气机实现电辅助增压,开辟了新的解决途径,在辅助增压运行时短时间使用电能可以在负荷突变时确保快速的加速响应特性。除此之外,在较小电功率情况下较长时间的电辅助运行就能实现具有高功率和效率的方案,特别是在电能来自于余热回收的情况下,能够在明显节油的同时获得较高的功率。

因此,电动增压是增压技术的下一个发展阶段,并将对满足未来废气排放法规情况下实现动态驱动方案作出重大贡献。在采用48 V电路技术的轻度混合动力汽车上,电动压气机开拓是最有效的运行策略。

-

基于GT-POWER软件的柴油机可调两级增压系统仿真2023-08-04 1254

-

关于大众公司4缸双涡轮增压柴油机性能分析2019-08-21 9409

-

解读关于高热效率的低燃油耗技术ESTEC分析2019-08-19 4243

-

分析通过降低摩擦以改善乘用车的燃油耗及混合动力车的可能性2019-08-16 2904

-

关于3缸1.0 L增压直喷式汽油机性能分析2019-08-15 4101

-

采用LabVIEW的发动机油耗测试系统设计方案2019-04-03 3114

-

关于海马福美来轿车的油耗表现解说2018-06-21 6098

-

油耗仪如何测量汽车燃油消耗量?2018-02-23 7036

-

车辆油耗快速检测系统的开发与试验2009-12-02 4113

-

WiMAX系统降低峰均功率比的方案设计2009-02-08 893

-

小型拖拉机发动机功率油耗计算机辅助测试系统的研制2008-10-15 701

全部0条评论

快来发表一下你的评论吧 !