关于混合动力车和电动车的新型加热方式分析

描述

混合动力车和电动车由于发动机要频繁在高效率区运行,由于在纯电力驱动情况下发动机不能作为热源使用时,车辆就会发生没有热源的问题。特别是对于驾驶室的温度调节,需要额外的热源来保证舒适性与安全性。为了使电力驱动的续驶里程最大化和提高燃油效率,需要在动力蓄电池耗电最少的情况下,快速、高效和安全地生成热量。Webasto公司基于1种获专利的新热层技术开发了新型高电压加热器。介绍了为达到该项目目标的设计理念和研发结果。

0前言

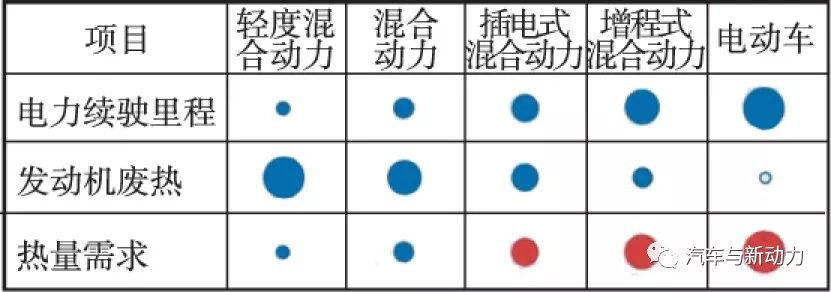

汽车行业中向电力驱动和电气动力总成发展的趋势催生了种类繁多的车辆概念。从轻度混合动力到全混合动力、增程器和纯电动车,电气化程度在逐渐提高,同时内燃机的应用在下降。随着发动机的不断优化、先进的控制策略推出,以及越来越多的电动驾驶,由发动机或其他装置产生的废热导致可用于驾驶室或动力蓄电池温度调节的热量不足,各种电气化车辆对热量需求的依赖度如表1所示。

表1 各种电气化车辆对热量需求的依赖度

1车辆加热的功能和目的

1.1 主要的功能和目的

驾驶室加热是确保车辆安全及舒适行驶的1个重要功能。除了驾驶室舒适性和车内的温度以外,空气调节系统(HVAC)还必须确保包括满足法规要求在内的某些功能,如根据欧洲法规672/2010和美国联邦机动车辆安全标准FMVSS103的规定,必须在20min后除去挡风玻璃上80%以上的冰。除霜和去湿是法规要求的另外2项功能。驾驶室的良好调温是舒适性和安全性的基础,这也是保证驾驶不受影响的重要因素。

1.2 性能指标高滚

对加热器的主要要求随汽车的用途而定,概括如下因素: (1) 效率最高;(2) 成本较低或比较合理;(3) 反应时间快速,可控性好;(4) 封装尺寸尽可能最小化和质量轻;(5) 可靠性好;(6) 可持续性和环保性好。

1.3 加热概念高滚

总的来说,热概念可以分为主要热源和次要热源。主要热源是能产生驾驶室调温所需的2kW以上热量的热源。次要热源产生的热量在2kW以下,通常将其热量导向特定的部位,如座椅加热器。

1.3.1 空气加热器与水加热系统高滚

加热系统可分为2种主要的类别,它取决于燃料类加热器还是电加热器实现的加热: (1) 直接加热空气的空气加热器,它能使驾驶室快速升温;(2) 使用冷却液作为媒介热量载体的水加热器,它能更好地分配热量并集成在HVAC中。

过去,混合动力车和电动车中引入了燃用燃料的加热器,其较低的电力消耗可使电能用于车辆行驶,而不是用于加热。因为在冬季使用电加热器会使电力驱动的续航里程缩短约50%,因此人们通常选择燃料加热方法。

然而,对无排放车辆系统的需求使得人们必须寻找其他加热方案,其中电加热器概念就是1种可行的解决方案。

1.3.2 电加热器概念高

在开发之前,对现有和潜在的几种技术(如线绕电阻或正温度系数(PTC)加热)进行了分析。对4项主要的开发目标进行了评估,并针对这些目标对几种潜在的技术进行了比较:

(1) 在效率方面,新的加热器必须是高效的,它应能在较宽的冷却液温度范围内和所有的电压下提供所需的热量输出;

(2) 在质量和尺寸方面,新型加热器必须做到尺寸尽可能小,质量尽可能轻;

(3) 在使用性和成本方面,必须避免使用稀土材料和Pb,同时,新产品的成本必须有竞争力;

(4) 在安全性方面,在所有的条件下都必须防止任何触电危险或者烫伤事故。

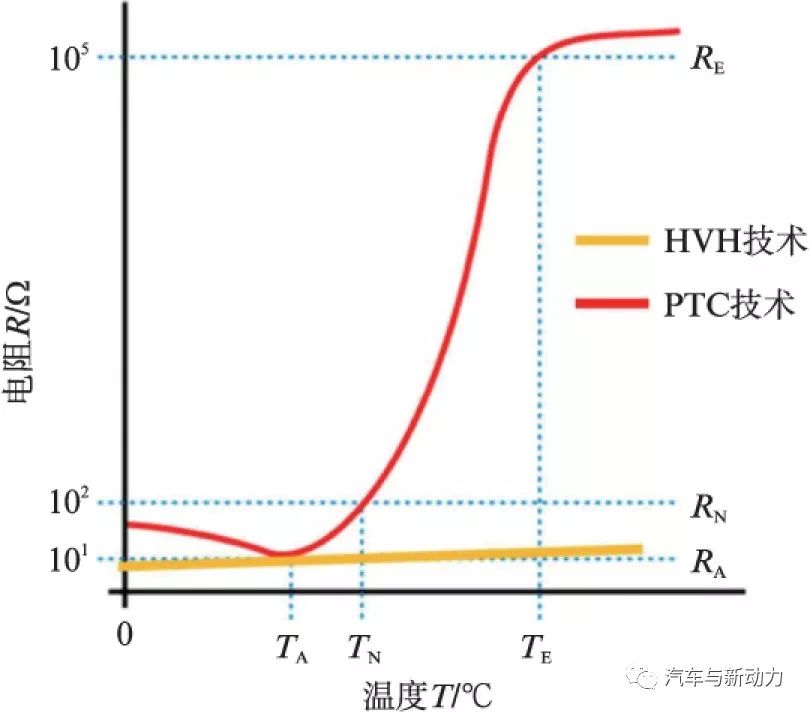

在现有的汽车用电加热器概念中,最流行的是采用由温度系数为正值的钛酸钡(BaTiO3)制成的电阻器的PTC加热器。为此,对其工作原理的若干细节进行了说明,并将它与按高电压加热器HVH开发的层状加热器进行了对比。

图1所示为PTC元件的电阻随温度的变化曲线,并将它与HVH的电阻温度曲线作了比较。

图1 基于BaTiO3的PTC元件和HVH

热层技术的电阻随温度变化的关系

图中表明,PTC元件具有非常明显的非线性特性,在较低的温度下电阻减小,之后温度升高时电阻陡增。这一特性会导致在施加电压时发生电流的自我限制。虽然PTC元件的自限制特性在某些方面能使系统的设计,特别是故障模式的系统设计较为容易,但它还是有某些固有的缺陷,其中主要的缺陷包括: (1) 当PTC温度超过120℃时,需要掺杂Pb。为了确保在封装尺寸较小的情况下能快速传热,在应用汽车冷却液加热器时,PTC元件需要在必须掺杂Pb的温度范围内工作;

(2) 稀土金属La的应用对于PTC来说是十分常见的;

(3) 通电时会产生较高起动电流的非线性电阻/温度曲线,再加上PTC元件较高的热阻,使得PTC加热器的响应时间相对较慢;

(4) 由于PTC温度较低,会导致传递到冷却液的热量较少,因而随着冷却液温度升高,热性能会降低;

(5) 当PTC温度变小时,热性能会随着电压降低而降低,从而限制了传热。

(6) 由于PTC元件的温度与施加的电压直接相关,在部分负荷时很难进行控制。

2新型高电压加热器管理

初步评估和预开发的结果表明,1种新的电加热器概念必须满足为电加热器设定的所有目标。

2.1 热层原理高

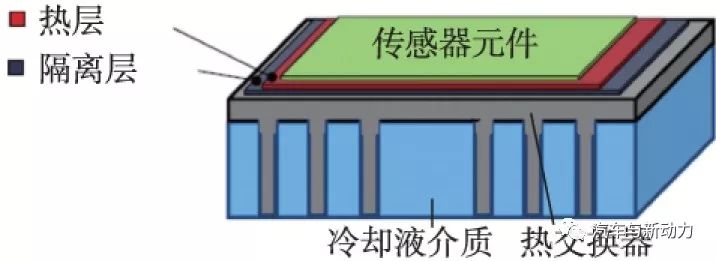

根据对几种加热器技术进行分析所得的结果,层状加热器概念被选定为最富前景的加热器概念,它既能实现较高的效率,又能集成为1种尺寸小、质量轻的加热单元。

热层的一般结构如图2所示。采用热喷涂方法将电隔离层、热层和传感器元件涂覆在铝质热交换器上,这些覆层的总厚度大约为0.7mm。由于这些覆层是均匀地喷涂在热交换器上且粘合牢固,因而可以在整个热交换器的表面实现非常均质的热量分布,从而能均匀地传热。

图2 热层技术的结构

热层原理在非汽车应用领域已经是1种成熟的技术。主要在消费类电器行业应用,它已经被应用于洗碗机和洗衣机中。

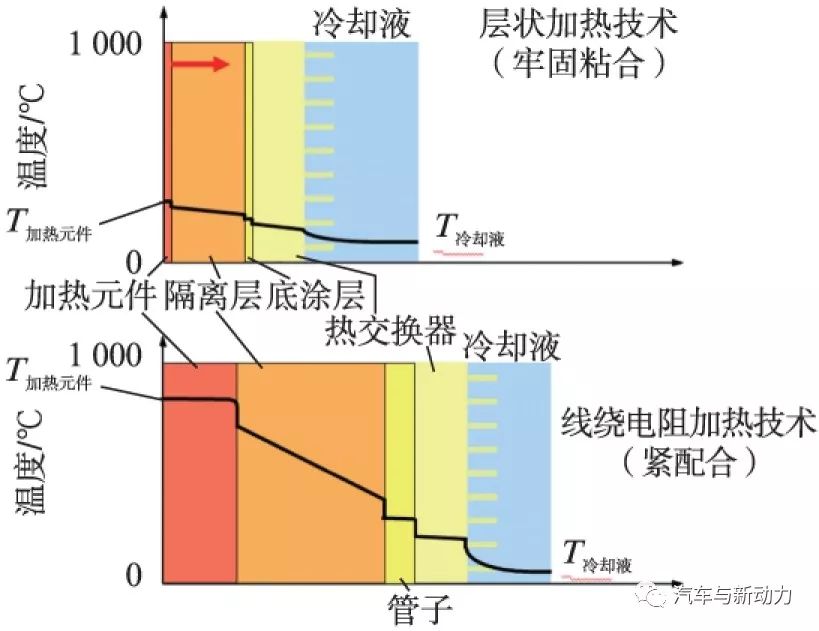

这项获专利的适用于汽车的技术方案其主要创新点是采用了热喷涂工艺,它能使几个覆层牢固地粘接在基础材料上。它能实现非常薄的覆层以高粘性和最小的热阻相互粘合连接,如图3所示。

图3 热层技术与现有技术(如线绕电阻或

PTC加热器)的温度定性比较

与PTC加热器采用的紧配合相比,热层技术的热量传递速度更快,由于热阻较低,热元件本身可以在较低的温度下工作。图3中显示了线绕电阻加热技术的特性,其温度上升到了800~900℃。

与线绕电阻加热技术相比,PTC的热阻与之相似,但可达到的最高温度较低。这两种技术及其特性与热层技术正好相反,热层技术的热阻明显更低,因而允许更低的最高温度。

与此同时,热层概念能使外表面与热交换器之间实现高度的绝热(图4)。这是实现较高传热效率的重要因素之一。

图4 在最高冷却液温度和最大功率下

工作时外罩和热交换器的热量分布

2.2 热层的电气特性和系统配置

HVH中所用的热层所起的作用就像1个普通电阻器,它产生的热量与施加的电压之间呈平方关系。因此,随着电压的增加,如果不安装限制功率的机构,电功率将会增大。这与PTC加热器正好相反,后者具有随着电压增加的固有限制特性。

2.2.1 安全目标

根据按ISO 26262标准进行的故障和风险详细分析,确定了HVH的主要安全目标为无电击和无过热现象。

因此,在整个设计和开发阶段应对此十分注意,以确保在HVH的所有工作条件下都能满足这些安全目标。

通过一些容易利用的措施,诸如采取高电压侧和低电压侧的电绝缘、基础绝缘和电位补偿等措施来预防电击。

由于在工作温度范围内加热层的电阻近乎恒定,如果不采取某种控制手段的话,HVH的电功率势能和生成的热量将会随电压的升高而快速、成比例地增加。一方面,由于在整个工作范围内产生的热量不受施加的电压或冷却液温度的限制,这是HVH的主要优点之一。

另一方面,HVH工作不受控制将会产生高温,且可能会超过HVH的温度限值。因此,HVH的主要挑战之一是要开发一种能在所有情况下防止不受控制热量生成的系统配置。下列章节将介绍几种主要的电子保护机制。

2.2.2 预防不受控制的热量产生

主要的保护机制可分为以下几类: (1) 确保冷却液温度的稳定控制;(2) 可靠地检测HVH所有相关零件的电流、电压和温度过载;(3) 在检测到过载的情况下,快速、安全地转换到安全状态。

用1个脉冲宽度调制(PWM)控制的电源开关控制通过热层所需的功率。以高切换频率用1个DC-Link电容器使电压保持平稳。出于备用原因,设置了1个附加的电源开关。它能使高电压回路断路,即使其中的1个电源开关短路,它也能将HVH带入安全的状态。

HVH采用冷却液输出的温度信号作为控制冷却液温度的主要输入。为了防止在可能出现的故障模式中发生过热,额外安装了几个温度、电压和电流传感器。

如果这些传感器中的任何1个超过了规定的阈值,硬件逻辑线路将立即检测到这一信息并关闭与微控制器无关的电源开关。通过这些措施,一旦检测到潜在的过热,HVH始终能回到安全的状态。

由于直接涂覆的传热层非常薄(0.7mm),热交换器表面与冷却液之间的温度差值相当小(图4),这就允许将过热传感器标定为稍稍大于系统的最大冷却液温度(120℃)(表2)。当温度低于过热或过热状态下会发生损坏的温度水平时,该标定温度是安全的。在冷却系统经受冷却液或冷却液流损失时,该技术的这一特性还能提供非常快的响应时间。

2.2.3 HVH的性能

在整个开发期间,对这种新型热层技术的性能进行了验证,并确证了它相对于传统加热系统(如PTC加热器)所具有的优点。它与现有加热器系统相比,主要性能改善可概括如下: (1) 与PTC相比无起动电流;(2) 提高电压或冷却液温度时无功率限制;(3) 从工作开始电压和电流就很稳定,电压和电流的脉动非常小;(4) 电气和热响应时间非常短;(5) 在整个工作范围内功率/电流呈线性控制。

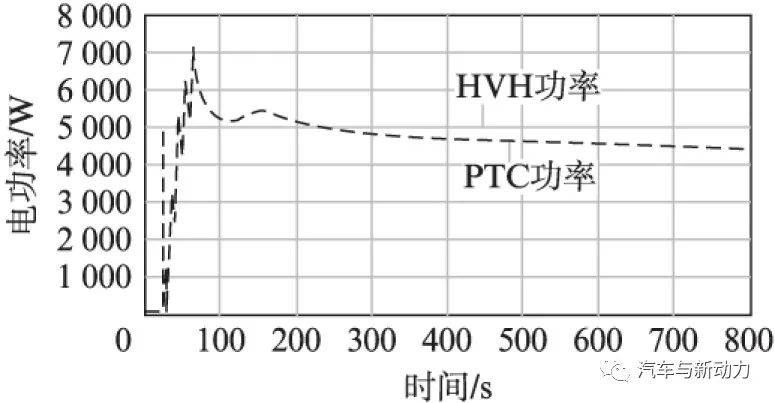

图5是在1辆电动车上测得的通电时和通电后HVH与PTC加热器的电力特性比较。上述HVH的优点得到了确认。与PTC加热器相比,HVH无起动电流,响应时间非常快,且没有功率限制。

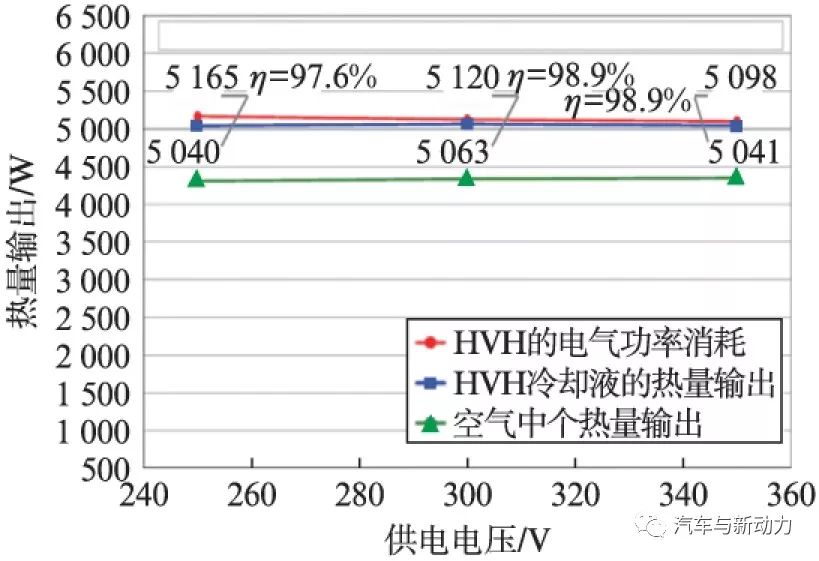

由于优化了热交换器的形状,使其暴露在外面的表面最少,并使外罩与热交换器之间隔热,因而HVH达到了近99%的转换效率。这一效率由1家德国的独立实验室进行了验证(图6)。在该试验中,HVH自身暴露于-10℃的在零空气流速下气温中。

图5 在车辆应用中测得的HVH与

PTC加热器的电力接通特性(起动条件:

冷却液入口温度-20℃,与HVAC的设置相同)

图6 由独立德国实验室测得的HVH转换效率

(空气温度-10℃,冷却液温度75℃,

冷却液流量10L/min,空气流量240kg/h)

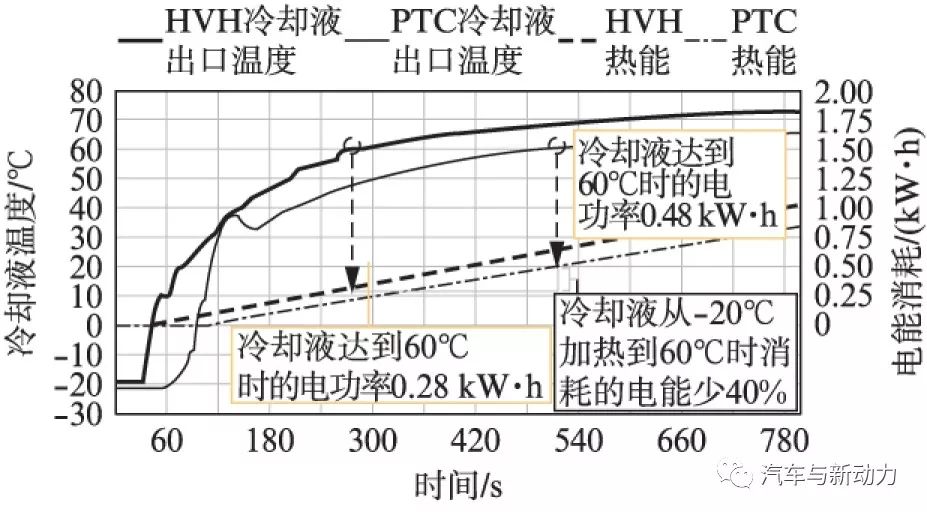

高转换效率和快速响应时间的正面效果在车辆上测定时得到了验证。如图7所示,与安装在车辆上的PTC加热器相比,HVH达到60℃参比温度的时间几乎要减少一半(270s与500s),并且消耗的电能减少40%(0.28kW·h与0.48kW·h)。

这一差异是由于HVH的通电响应快(即实际上能立刻达到目标功率水平),以及贴近冷却液的加热层较薄的缘故。相比之下,PTC加热器则由于电阻会发生变化,以及PTC与冷却液之间的热质量较大,而出现通电响应时间延迟。该试验中冷却液流量设定为270L/h。

图7 在实际车辆上应用时,HVH与PTC

加热器冷却液升温特性的比较

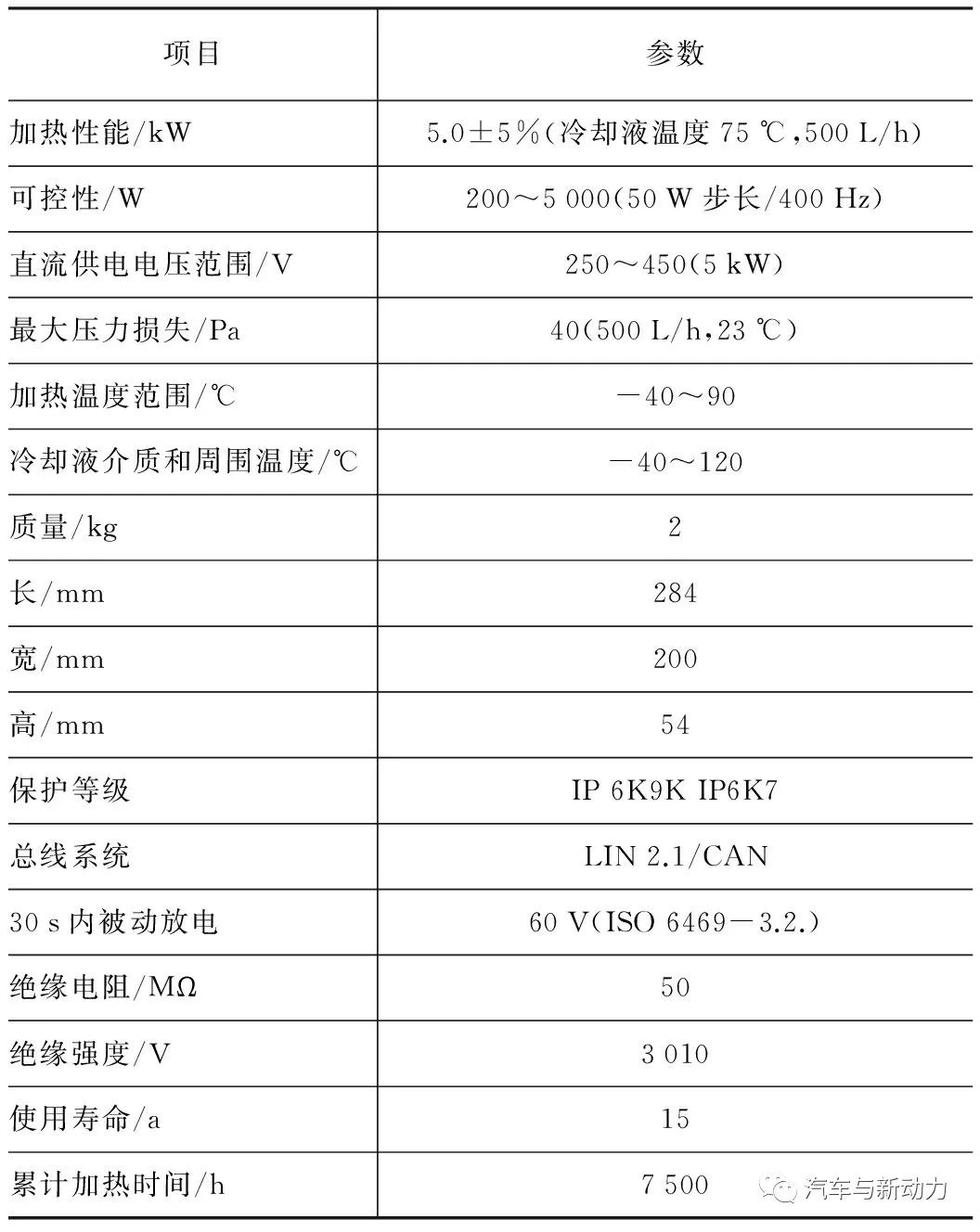

2.3 技术数据汇总

新开发加热器的主要特性如表2所示。加热器的长、宽、高尺寸为284mm、200mm、54mm,体积为1700mL、质量为2kg,基于热层技术的HVH是最小的加热器,它能在-40~90℃的整个冷却液温度范围内产生5kW的热量,并能够使最高温度升到高达120℃。PWM控制的单元允许在250~450V的电压范围内对热量输出以50W的步长从200W调节到5kW。

表2 HVH的主要规格汇总

3结语

总结来说,开发了1种适合汽车应用的新型高电压加热器,采用了直接热喷涂的薄膜电阻加热层技术。这一技术能使冷却液实现非常快速和准确控制的加热。在紧凑而轻量的设计中还包括了备用的机械安全系统、硬件,以及安全系统。

新型热层技术具有相当扁平的结构,并能直接涂覆在热交换器上,它能为汽车取暖领域带来各种有前景的应用机会,且能不局限于目前应用中采用的形状或几何结构。该项新技术将会首次在量产乘用车上应用。

该项术可以应用于诸多场合,它的外形尺寸与热量需求、所需的供热位置或供热目的无关。目前正在对其中几种可能性对进行评估。

通过这些评估,主要想推出几种可供选择的技术方案,如改变工作电压范围和热量输出水平。除此之外,将热层技术应用于空气加热器的方案无疑也是另一种选择。

-

颠覆混合动力车,打造“行驶”性能登峰造极环保车2013-06-17 1494

-

三动力电动车2009-04-23 2549

-

今日辩论:新能源汽车派别:混合动力和纯电动车2012-01-06 7503

-

电动车无刷电机是目前最普及的电动车用动力源2012-08-20 4806

-

如何判断增程式电动车与插电式混合动力汽车2012-10-14 4761

-

纯电动汽车进入低迷期 日产转向混合动力2012-12-31 4161

-

郑州60台超容混合动力车陆续驶上快速公交线2013-03-22 2795

-

基于Ansoft软件的混合动力车和电动汽车应用2019-06-27 2327

-

请问怎样去设计一种基于CAN总线的并联式混合动力电动车控制系统?2021-07-01 1315

-

电池保护IC为混合动力车和电动车节省80%的BMS成本2009-07-25 1292

-

MAX11068 电池监测IC为混合动力车和电动车节省80%2010-08-07 1911

-

汽油发动机与电动车等混合动力车原理的详解2017-10-12 1642

-

锂电池在插电式混合动力车的应用需求2017-11-20 754

-

大众不做电动车领域领头羊了?还是倚重混合动力车2019-11-26 3991

-

轻度混合动力车的功率MOSFET2022-04-25 1757

全部0条评论

快来发表一下你的评论吧 !