关于丰田燃料电池系统“TFCS”分析介绍

描述

丰田公司于2014年12月推出新型燃料电池车(FCV)“未来(MIRAI)”,是燃料电池汽车进入销售阶段的第一步。这得益于丰田燃料电池系统(TFCS)的最新应用。TFCS进一步强化了FCV的技术优势,并且大大降低了燃料电池系统的技术成本。而成本问题一直以来都是FCV系统商业化的主要障碍。

1 前言

近年来,作为解决环境、能源问题的手段,电、氢等能源的应用备受期待。特别是以氢作为燃料的燃料电池汽车(FCV),作为绿色能源,具有高效率和环境友好等优点。通过使用电机获得行驶的平顺性和舒适性,且其续航里程和填充时间与汽油车接近,作为具有行驶乐趣与良好的使用便利性的代替能源车而备受瞩目。

丰田汽车对以氢作为燃料的燃料电池(FC)系统的开发始于1992年,在2002年12月率先开始了燃料电池汽车的限定租赁。此后经过了反复的改良,于2008年推出丰田FCHV-adv(图1),解决了续航里程和在冰点下的起动性问题,验证了燃料电池车代替能源车的高潜力性。

2 TFCS的开发

2014年12月,丰田汽车率先开始量产型燃料电池家用车(MIRAI)并进行销售(图2)。在MIRAI上采用了丰田燃料电池系统(TFCS),其开发目标为:成为具有全面普及魅力、能被称之为世界领先“商品”的燃料电池。TFCS在对性能与舒适性进行进一步磨炼的同时,大幅度地降低了作为商品化最大难题的燃料电池系统成本。在本文中,以降低成本的方法为中心,就TFCS的系统单元的开发进行介绍。

3 降低燃料电池系统成本的方法

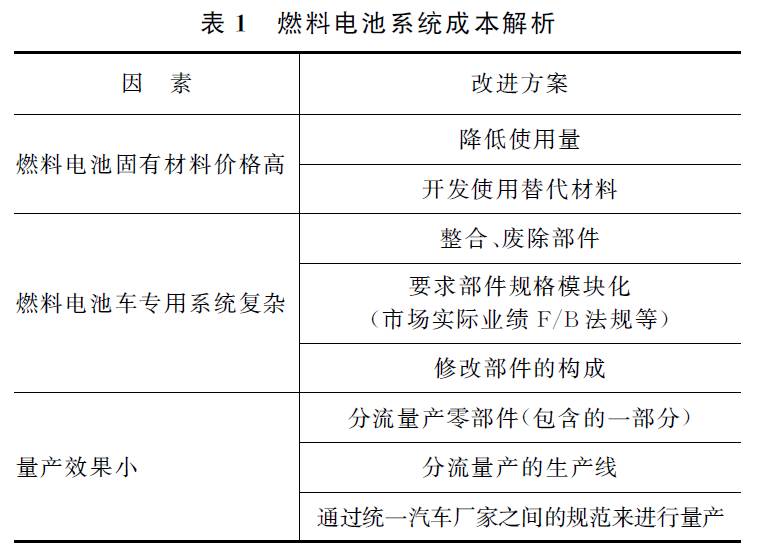

燃料电池系统成本高的要因大致包括: 燃料电池固有材料价格高、燃料电池车专用系统复杂(零部件个数多)、量产效果小等(表1)。下文就这些要因展开介绍。

3.1 降低燃料电池固有材料成本

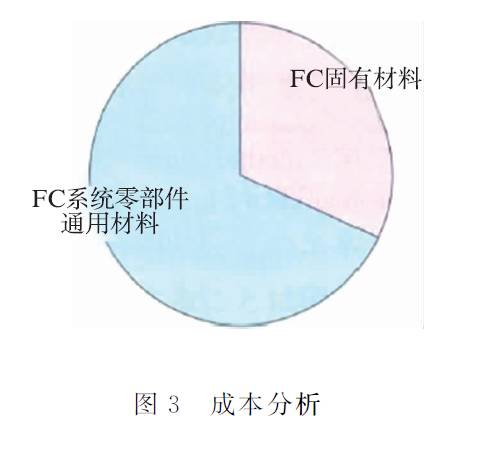

在燃料电池系统当中,采用了大量的高价材料,如燃料电池Pt触媒和高压氢储存箱的碳素纤维。在丰田FCHV-adv的燃料电池系统中,燃料电池固有材料费所占的比率相当高(图3)。

TFCS通过对燃料电池单元的小型轻量高性能化来降低材料的使用量,并尽可能用通用材料替代高价材料,以降低材料成本。

3.1.1 降低燃料电池组的材料成本

3.1.1.1 单元流路构造的革新

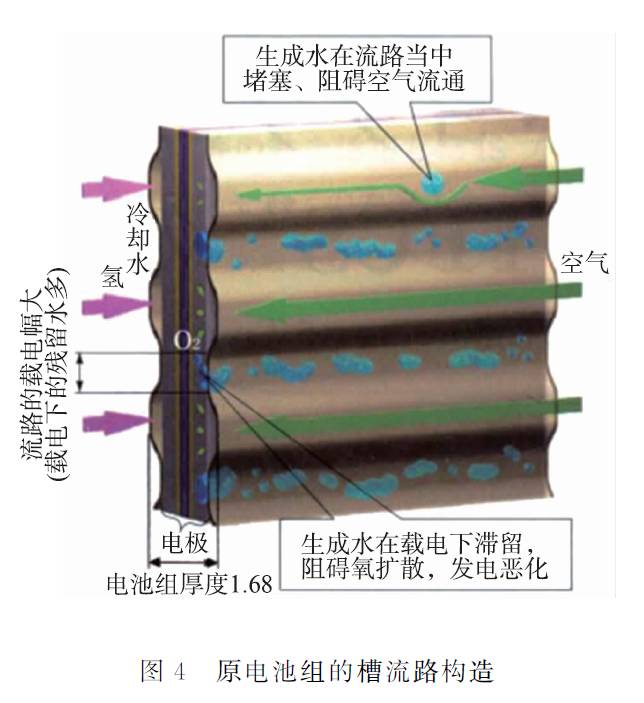

传统的FC组单元流路构造是1种常见的凹槽流路,与电极接触的流路载电下生成水容易滞留,由于氧扩散不良,造成发电不均(图4)。对此展开了相关的讨论研究,即通过采用发泡烧结体等多孔体流路,由通过细孔的毛管力将生成水从电极吸出,以确保氧的扩散,实现高性能化,但这又出现了高压损伤、多孔体内残留水及制造质量和成本等问题。

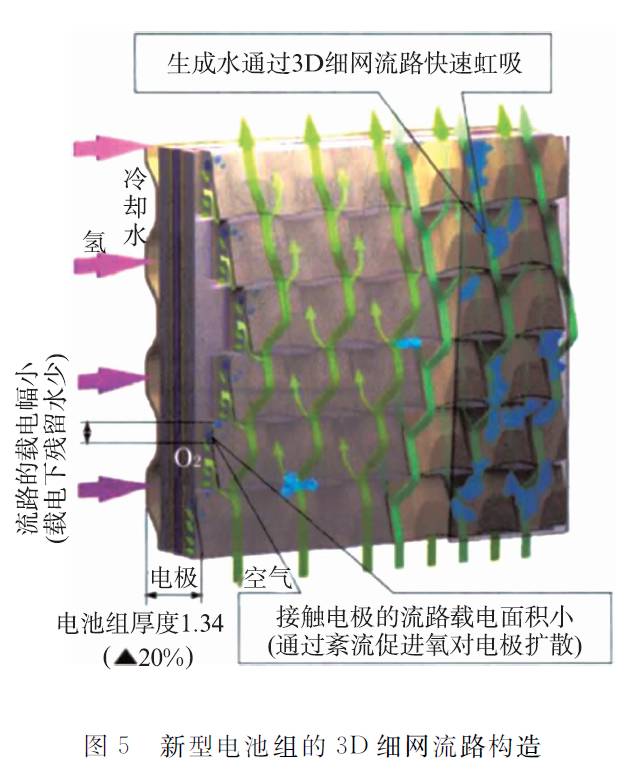

在本次的新型燃料电池组当中,以确保提高电流密度与电压稳定性为目标,作为空气流路开发出了革新性的3D细网流路(图5)。3D细网流路为三维的微细格子流路,通过使空气向接触电极的方向以紊流形式流动,来促使氧向触媒层的扩散。另外,通过流路内外形状的最佳化与流路表面的亲水性,使生成水快速地从电极排出,抽出到流路表面,防止由于流路堵水造成气体流动不畅,以此实现电池组内面的发电均一和降低电池组之间电压的误差。此外,在电池组内面可以改变网流路形式,在空气极上流部分缓和紊流,即使在无外部加湿(后述)的情况下也能够控制电极的干燥。

3.1.1.2 电极的创新

新型电池组的催化剂通过采用最佳的Pt/Co合金比例,使催化活性提高了1.8倍。除此之外,将碳载体从原来的中空型转化为中实型,减少载体内部难以有效发挥机能的Pt催化剂,使Pt利用率提高了约一倍。

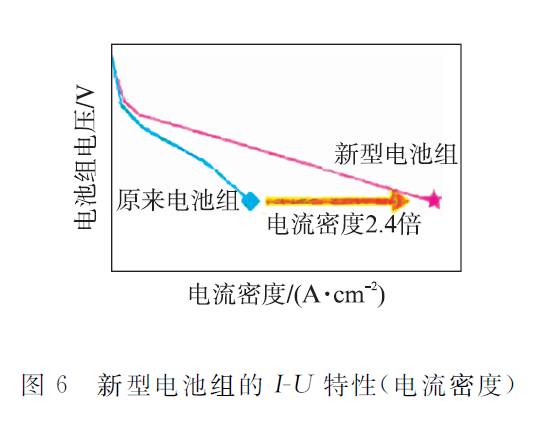

这样改善电池组流路构造及电极的结果是: 通过提高气体扩散性减低了浓度过电压;通过提高质子传导性降低了电阻过电压;通过提高催化活性降低了活性过电压;在相当单位面积,大幅增大了可发电电流,使电流密度为原来的2.4倍(图6)。

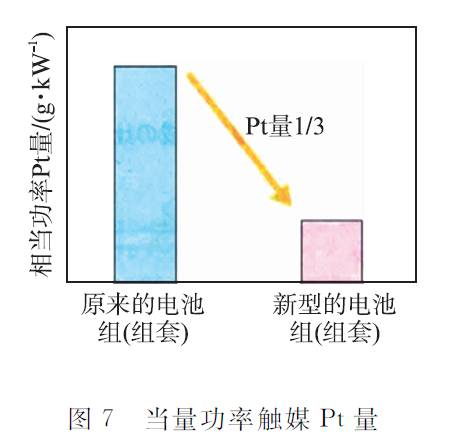

根据上述的高性能化(电流密度2.4倍),相当功率的电极面积减少59%,加上Pt催化剂利用率的提高,能够将Pt用量减至原来的1/3(图7),同时也减少了相当单位面积的电极材料成本。另外,通过使电解质膜的1/3的薄膜化,也减少了高价电解质聚合物的使用量。

3.1.1.3 隔板等的低成本化

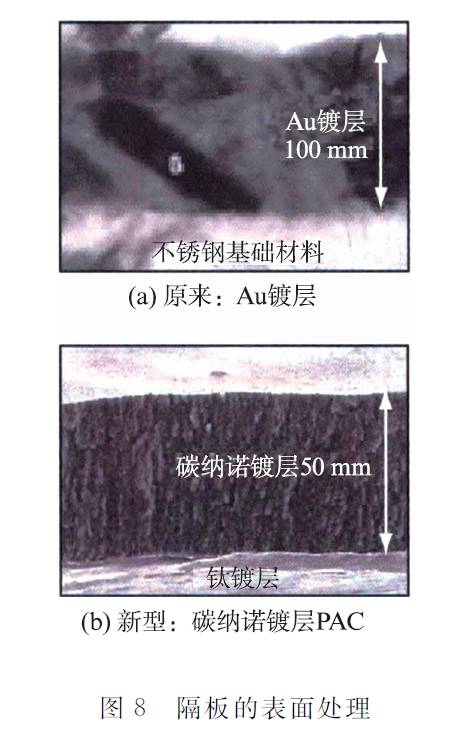

为了减少接触阻力与确保耐腐蚀性,原有电池在基础材料不锈钢(SUS316L)上进行了昂贵的Au的表面镀层处理。通过将基础材料更换为耐腐蚀性良好的钛,将表面处理所追求的机能简化为只是降低接触阻力,由此可将原来的Au镀层更改为按照新规所开发的碳纳诺镀层PAC,这就废止了隔板中贵金属的使用,大幅度削减了成本(图8)。

另外,燃料电池组(组套)的紧固结构也通过功能整合简化,减少了紧固部件的数量,以实现低成本化。

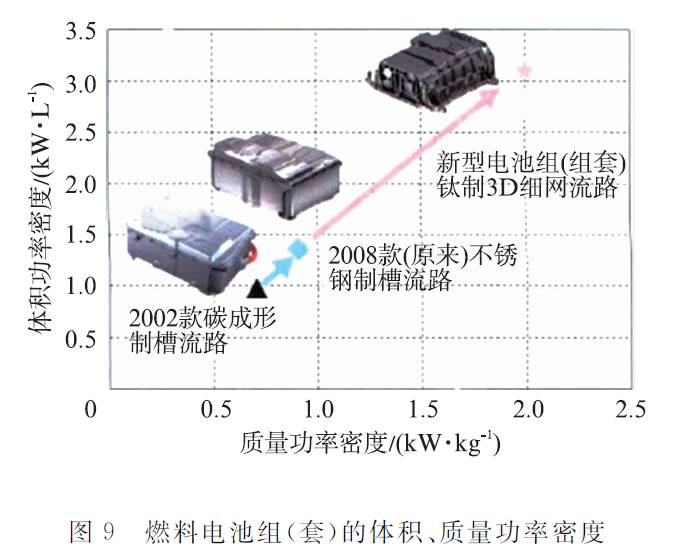

经以上改良,新型的燃料电池组(组套)体积功率密度达到原来的2倍以上(3.1 kW/L)(图9),最大功率从原来的90 kW提高到了114 kW,相当电池组的功率提高了36%。另外,通过高电流密度化(2.4倍)及薄型化(减少20%),电池组的体积实现了24%的小型化。此外,将隔板由不锈钢更改为密度较小的钛合金,使得电池组的质量减少了39%。

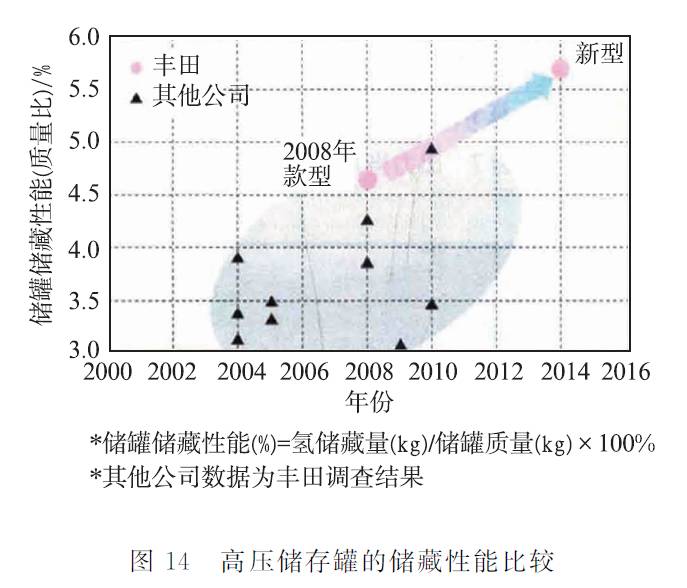

3.1.2 降低高压氢储藏罐的材料成本

3.1.2.1 低成本碳素纤维

在高压氢储藏罐的成本中,碳素纤维占有的比例较大,因此纤维的低成本化和减少其使用量十分重要。传统方式是采用在飞机上使用的高级别碳素纤维;而TFCS通过与碳素纤维厂家的协作,对通用级别件进行改良,使得其强度提高到飞机用碳素纤维的水平,实现了碳素纤维的低成本化。

3.1.2.2 减少碳素纤维的使用量

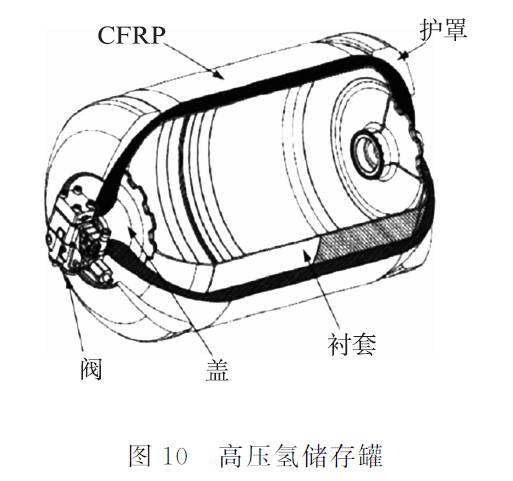

图10表示的是高压氢储藏罐。高压储藏箱是由封入最内层的氢的树脂衬套、承受其外侧强度的碳素纤维强化塑料(CFRP)层及两端的铝质盖等构成。为了低成本化与轻量化,主要对FCRP积层进行了修正,目的在于大幅度地降低CFRP的使用量。

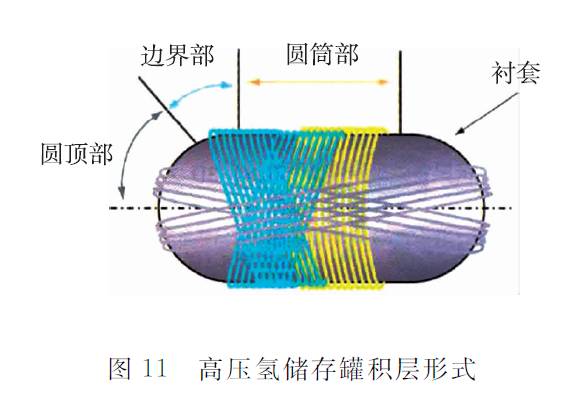

高压氢储藏罐的CFRP积层由承受主体部强度的环箍圈(圆周方向)、承受圆顶部强度(轴向)的螺旋圈及加强其边界部的高角度螺旋圈3种组合而成(图11)。

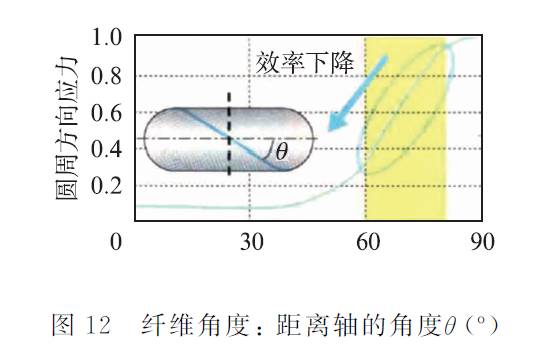

其中,高角度螺旋圈与轴向呈约70°缠绕,当然也缠绕圆顶部,但如图12所示,其承受圆周方向的应力较小,对储藏罐的加强没有太大的贡献。

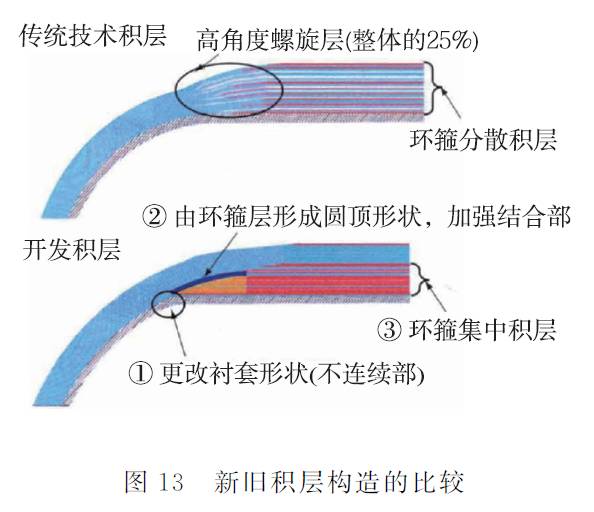

传统款式中高角度螺旋圈占CFRP层整体约25%,针对此开发了不使用对边界部进行加强的高角度螺旋圈也能够实现的积层方法(图13)。

对传统积层法的变更主要包括以下3点:(1)变更衬套形状,使边界部平坦化,变更为能够环箍圈积层;(2)在衬套的平坦部,由环箍圈来形成原来衬套的形状,加强边界部;(3)使环箍圈在内层集中积层。

通过上述更改,在废除高角度螺旋圈的基础上,通过在发生应力较高的内层一侧集中圆。

周效率较高的环箍圈,针对传统积层可削减20%的CFRP质量用量。此外通过盖子形状的最佳化处理,结合削减CFRP,实现了世界最高水平的氢储藏性能,可储藏的氢质量与罐系统质量仅5.7%,对高压氢储藏罐的低成本化做出巨大贡献(图14)。

3.2 FC系统简单化

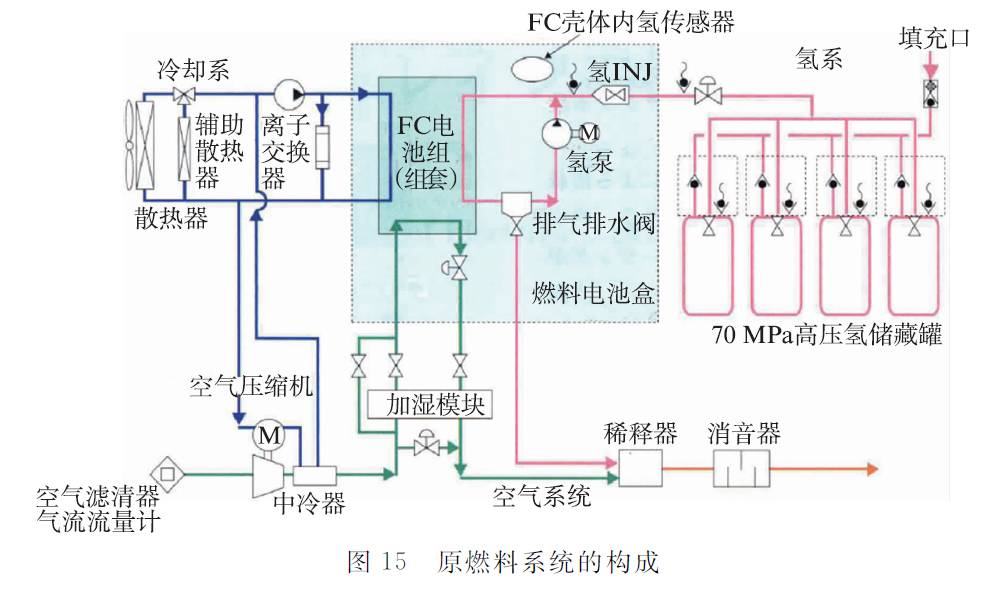

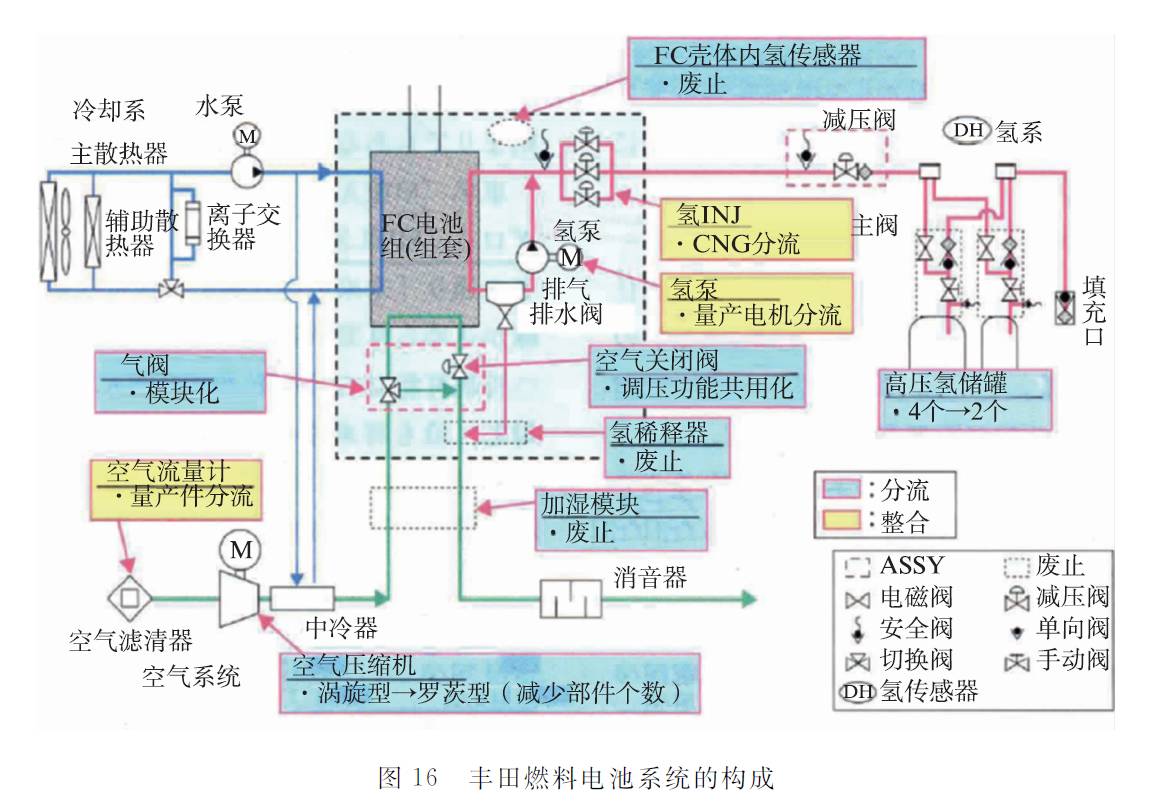

为实现FC系统的简单化,废除部件和整合是必不可缺的。传统的燃料电池系统见图15,TFCS的构成见图16。在留用部件的基础上,推进部件的整合。

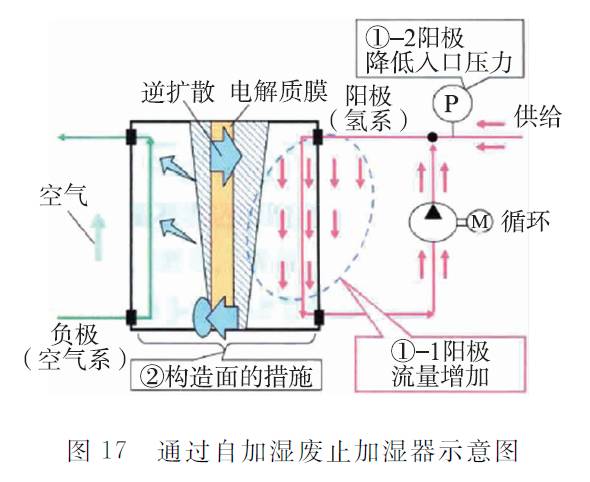

3.2.1 废除加湿器

在燃料电池系统简单化当中,特别是在TFCS中废除了外部加湿器。为保证燃料电池电解质膜内的离子传导,膜需含有适当的水分,但此次通过燃料电池组(组套)与系统控制的改良,废除了加湿器,即由空气一侧(负极)下流的生成水对由氢一侧(阳极)的内部循环所产生空气一侧上流进行加湿(图17)。

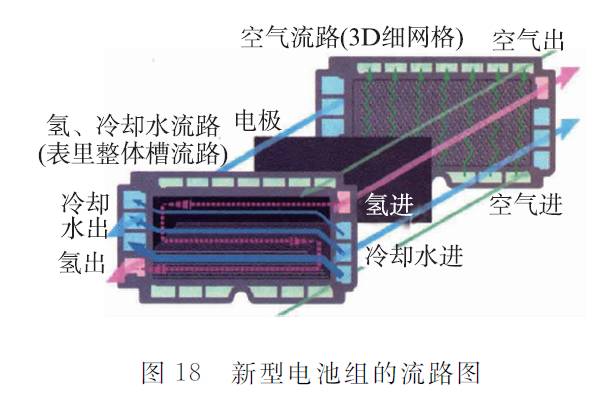

新型电池组的结构是针对空气流路和夹电极两端,在宏观上形成对流(图18),灵活运用电池组内空气流路下流的生成水(逆扩散水),在氢流路上流部加湿氢,通过氢的流动将水蒸气运送到氢下流部,通过电解质膜使水逆扩散,对电极容易干燥的空气流路上流部进行加湿。另外,电解质膜薄膜化至原来的1/3,在促进生成水逆扩散的同时,将质子传导性提高了2倍。

由此实现了通过生成水的电池组内部循环来进行自身加湿,即使不采用外部加湿器也能够实现高温性能。

3.2.2 减少高压氢储罐个数

传统款式将高压氢储罐配置在4个底板上,但各储罐上所安装的阀类价格高昂,成为高成本的原因,因此需要减少高压氢储罐个数。此外,在开发未来家庭用燃料电池车时,如果储罐个数过多会妨碍插接。

为了减少储罐的个数,需要通过改善燃耗来降低配置的氢量;为了在有限的空间当中装载更多的氢就需要高效率的储罐。MIRAI在燃油性上与前款相比改善了约20%,并且为了在不损害家庭车辆乘座空间的条件下装载所必要的氢量,通过新开发出2种不同形状的储罐减少了2个储罐。

3.3 运用量产部件

在引进燃料电池车的初期,预计市场规模不大于汽油车,因此很难通过单纯的量产来降低成本。为此,对于电机系统与燃料电池的系统部件,尽量采用现有的量产部件以降低成本。

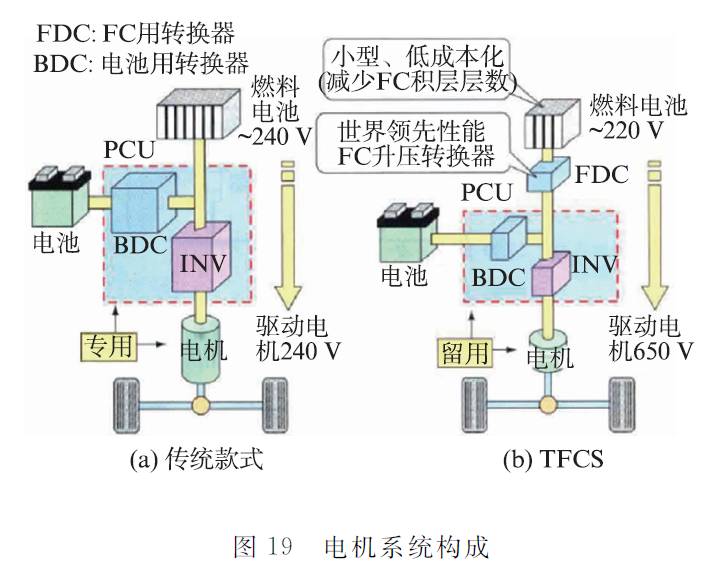

为了最大限度地留用丰田混合动力车上量产的电机系统部件,配合其部件的规格,对系统规格进行了更改。在丰田燃料电池车的电机系统构成(图19),传统款(图19(a))燃料电池组(组套)与逆变器被直接连接,为了实现同电压,需分别专门设计符合燃料电池的特性(低电压、大电流)的电机与逆变器。

通过新增加转换燃料电池电压的燃料电池增压转换器(FDC)(图19(b)),电机与逆变器就可以留用量产混合动力车的部件(高电压、低电流),实现了电机系统的小型、低成本化。另外,在FDC的构成部件IPM与电抗器等上,也大多采用量产混合动力车的部件,以降低成本。

4 总结

燃料电池车的量产化、商品化是包括协作公司在内的众多相关者经过漫长而曲折的道路而获得的成果,同时也是为大量普及而进行漫长挑战的开始。

对于实现可持续移动及能源多样化,作为最具有未来性的高技术之一,今后为了地球、未来、人类,也将推进对燃料电池车的开发,并将与政府、相关行业一起积极地为形成氢气社会而努力。

-

燃料电池测试负载的工作原理是什么?2024-12-06 12149

-

燃料电池测试负载如何进行负载测试?2024-12-16 5927

-

燃料电池测试–NI的解决方案2009-10-06 36839

-

燃料电池技术2011-03-11 5628

-

对燃料电池你的了解有多大2013-04-27 4273

-

直接甲醇燃料电池阴极单电池性能分析2015-12-29 4875

-

燃料电池车成本太高成绊脚石?2016-01-11 3974

-

燃料电池的出现会带来怎么的变化2017-01-13 3331

-

磷酸燃料电池的原理是什么?2020-03-19 3158

-

LabVIEW软件模拟氢燃料电池在车辆中的应用2023-12-17 4181

-

燃料电池技术及应用2011-11-07 1097

-

日韩分抢燃料电池市场,政策红利催生燃料电池投资2017-11-03 941

-

燃料电池技术是什么_燃料电池技术优缺点2018-02-04 16570

-

中国客车企业将使用丰田燃料电池部件2019-12-23 3875

-

丰田携手日野开发重型燃料电池卡车2020-03-24 2765

全部0条评论

快来发表一下你的评论吧 !