关于Mercedes-AMG公司4缸2.0L高功率直喷式汽油机性能分析

描述

为了进入紧凑型轿车领域,Mercedes-AMG公司在Mercedes-Benz-BlueDirect系列4缸直喷式汽油机模块化组件基础上开发了一种新型4缸2.0 L直喷式汽油机。为了达到133 kW/L的高升功率,必须在基础发动机、空气管路、增压系统以及排气装置等方面进行改进。

1高功率低油耗

Mercedes-AMG公司在Mercedes-Benz-A级轿车基础上首次推出了一种Mercedes-AMG-A45紧凑型轿车,目的是要在该车型领域内开发出功率高、燃油耗低的动力装置,同时为了使该机型能在全球范围内使用,必须满足包括欧6在内的所有废气排放法规。为了达到目标,选择了4缸2.0 L增压机型动力总成为基础并与BlueDirect技术的基础部件相结合[1]。

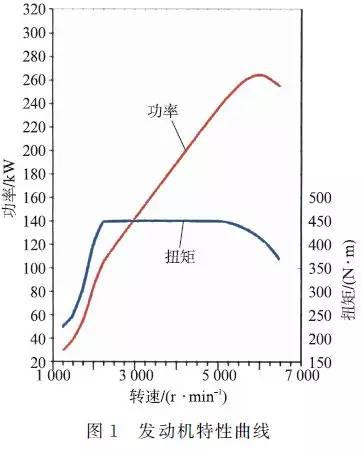

这种机型内部型号为M133的A45直喷式汽油机是在批产的M270前端横置式机型的基础上开发而成的,是Mercedes-Benz公司4缸BlueDirect直喷式汽油机系列中功率最大的机型[2]。为了能达到133 kW/L升功率,其曲柄连杆机构按照爆发压力15 MPa重新设计,同时增压装置和废气装置都以批产要求进行改进,还应预估所产生的热量,有效地控制热负荷,尽可能保持与基础发动机的连接不变,使主要的外形尺寸、相邻部件的接口以及汽车专用部件保持不变。图1和表1示出了发动机主要的特性曲线和性能参数。

表1 发动机的主要技术规格

| 项目 | 参数 |

| 发动机型号 | M133 |

| 发动机结构型式 | 直列4缸 |

| 排量/cm3 | 1 991 |

| 气缸直径/mm | 83 |

| 活塞行程/mm | 92 |

| 缸距/mm | 90 |

| 曲轴中心至缸体顶面高度/mm | 219.85 |

| 连杆长度/mm | 138.7 |

| 主轴承直径/mm | 55 |

| 连杆轴承直径/mm | 48 |

| 活塞销直径/mm | 22 |

| 额定功率/kW | 265(6 000 r/min) |

| 额定扭矩/N•m | 450(2 250-5 000 r/min) |

| 最高转速/(r•min-1) | 6 700 |

| 压缩比 | 8.6 |

| 每缸气门数 | 4 |

| 最大增压压力(相对压力)/MPa | O.18 |

| 发动机重量(DIN70020-GZ)/kg | 147.8 |

| 机油换油量/L | 5.5 |

| 燃油 | RON 98 |

2气缸体曲轴箱

对选择铸造工艺方法具有决定性作用的因素有重量、热传导性和材料的延伸率及高温强度。采用EN-AC-AlSi7Mg铝合金材料并选择金属模翻箱铸造工艺方法[3],使浇注材料能够可控且无扰动地充满型腔,并能控制其凝固过程,在轴承座范围内,经过T7.3两级热处理,能够将拉伸强度Rm提高到300 N/mm2以上。

由于采用了这种铸造工艺,使得结构设计具有较大的自由度,如气缸体曲轴箱可采用封闭式顶面,可消除顶部密封支承面强度和气缸工作表面形状稳定性受限因素,特别是可以采取中心支架珩磨稳定气缸工作表面形状,同时通过型芯造型来设计气缸盖螺栓与主轴承盖螺栓之间力的传递

GJS700球墨铸铁主轴承盖与M10主轴承螺栓共同确保了主轴承连结的刚性。借助有限元法(FEM)的薄弱环节分析来识别必需修改的范围,并不断优化。这种设计还被应用于热量分配上,使冷却水套水平分成两部分;下半部水套中的冷却水纵向流动;上半部水套中的冷却水垂直流动,并通过有针对性地分配曲轴箱至气缸盖的冷却水流量来促使冷却水流动。

3曲柄连杆机构

曲柄连杆机构要承受高达15 MPa爆发压力,因此采用了5道主轴承支承,轴颈工作表面采用感应淬硬的44MnSiVS6合金钢模锻曲轴和杆身横截面积170 mm2的连杆,同时应用了重量优化的赛车用锻造铝合金活塞和直径为22 mm的16MnCr5合金钢活塞销。

为了与电弧金属线材喷涂(LDS)气缸套工作表面(毫微米级滑动表面)相结合获得最佳的摩擦功率、燃油耗和机油耗,开发了物理汽相沉积涂层(PVD)活塞环组。通过应用带有整体式离心力配重的双质量飞轮,消除了因取消质量平衡机构和使用双作用离合器变速器在低转速时所产生的发动机二阶惯性激励。

4气缸盖

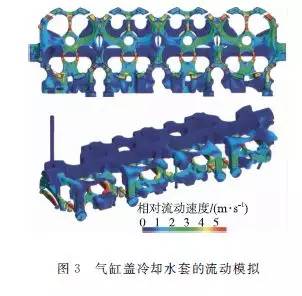

提高的气缸盖负荷对结构设计提出了2项挑战:(1)气缸盖不应对达到目标产生的机械负荷和热负荷限制;(2)应继续优化基础零部件批量制造和装配工艺的成本。通过掺入锆石(AlSi10MgZr)改变合金材料的成分,使导热率改善8%,通过广泛的模拟计算优化气缸盖冷却水套的设计(图3)不仅能减少热量的吸入,还能提高热传导能力(图4)。

5冷却系统设计

在这种高负荷发动机上冷却系统与基本机型相比其每缸所吸收的能量明显增多。通过广泛的模拟计算,获得有效的冷却系统,确保在整个特性曲线场范围内和所有的气候条件下都能保持冷却水温度低于110℃。

由于升功率较高,半轴流式冷却水泵的泵水量需提高15%,因此冷却水泵的工作叶轮和导向轮都必须重新设计。通过优化进水管接头能改善穴蚀倾向,而水泵壳和节温器仍可继续使用。

发动机和增压空气冷却器的冷却水循环回路完全分开,从而获得高效的增压空气冷却效果,使得增压空气温度最多高出25 K。同时变速器机油热交换器被集成在发动机侧的高温冷却回路中,而安装在变速器侧的冷却水泵则用于发动机停机后涡轮增压器的后续冷却。通过这种复杂的错接方式,能够使冷却系统高效工作,取消发动机侧的后续冷却。

6机油循环回路

采用一个电子-机械调节的两级叶片式机油泵供应机油,按M133机型的要求进行了改进,机油压力根据特性曲线场要求调节在0.2 MPa和0.4 MPa 2种压力水平上,降低了机油泵的驱动功率。机油压力水平低于活塞机油冷却喷嘴的开启压力,能减小机油泵流量,从而进一步降低机油泵的功率消耗。机油冷却采用机油-水热交换器,集成在机油滤清器模块中。

AMG公司的所有发动机产品中,注重发动机横置和纵置的车辆动态运行,因此M133机型重新设计了包括带有整体式吸油管的塑料机油集滤器在内的整个油底壳下半部分。

7空气管路

与M270基本机型相比,M133空气管路已修改(图5)。增压空气由分开式低温冷却循环回路进行间接冷却。开发过程中为了尽可能消除空气管路中的节流,在废气涡轮增压器(ATL)进口前设置了一个非对称的前置容积,可使特性曲线场中的压气机运行极限向上移动。从原始空气进口直至气缸盖进气道的整段空气管路被设计得非常短,不超过1200 mm。从压气机到进气门的空气容积小于6 L,而节气门至进气门的空气容积只有1.3 L,提升了突发性加速响应性能。

8增压系统

对于废气涡轮增压器而言,除了使发动机达到目标功率之外,要确保其低转速范围的性能,因此采用了双涡道废气涡轮增压器,其双涡道涡轮壳通过将排气流按缸分开(图6)使得加速响应特性得到优化。同时根据涡轮的最低压力(p3)尽可能调整最小的涡轮和压气机尺寸排确定废气涡轮尺寸时要使发动机最高废气背压限制在0.32 MPa。这关系到残余废气和总体效率,可在保持涡轮其余尺寸不变和在非稳态运行时具有相同的增压能力,通过扩大增压器中间轴颈横截面积5%,使其降低0.02 MPa。

9排气歧管和废气装置

排气歧管被设计成无中空绝热层的单壁排气管道,能最大程度地利用排气门开启时的气体脉冲。为了得到最佳换气效果使各缸排气流始终按缸分开并使排气管道长度都为280 mm,管道直径为42 mm。排气总管由精密铸造而成,满足热应力、重量、流入废气涡轮增压器以及与废气引导管道连接等方面的高要求。排气歧管结合面上的圆柱形凸肩,如第1和第4气缸处的定位套筒,重量最轻且具有较好刚性。为了适应既定的结构空间并满足批量生产,采用楔形螺栓紧固替代传统的凸肩螺栓紧固。

排气歧管的隔热护罩的为厚度0.5 mm有衬里的不锈钢薄板结构件,以避免热辐射。并为行驶运行和停车时风扇后续运转提供尽可能大的热交换表面。

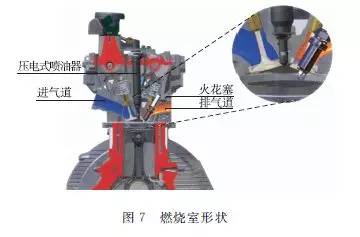

为了有效地降低废气涡轮增压器的高温,其上方的隔热罩设计成有一定通风空间的三层薄板件。为禁止热空气流从排气歧管流经点火线圈,排气歧管隔热护罩和点火线圈隔热护罩设计成整体结构组件(图7)。

10燃烧

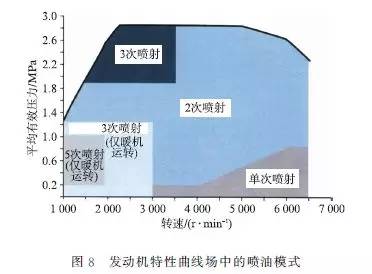

Mercedes-Benz燃烧过程由第3代汽油缸内直喷、油束导向燃烧方法、多火花点火(MSI)以及辅助设备集成管理和整机热管理系统所组成。这种燃烧过程被命名为BlueDirect,近几年已在Mercedes-Benz汽油机产品中逐步推广应用[4,5]。喷油器和火花塞的位置、进气道几何形状以及屋顶形燃烧室都继承了基本型M270机型(图8)

M133机型应用的外启压电喷油器与Mercedes-Benz直喷式汽油机相同,这样Mercedes-Benz和Mercedes-AMG公司排量在1.6~5.5 L的4、6和8缸直喷式汽油机机型都使用结构相同的喷油器。这种喷油器喷油量跨度大(1~150 mg),还具备良好的混合气准备性能和高喷雾稳定性,对于达到的发动机功率具有决定性意义。喷油系统的柔性性能够根据运行工况点的需求获得最佳的混合气准备、废气排放水平并达到全负荷功率,喷油过程中的喷油次数、喷油量分配以及时间定位都能符合各个负荷/转速工况点的具体需求(图9)。在发动机热机运行时每个工作循环最多喷射3次,其中进行第2次喷射是为了在压缩行程期间获得良好的混合气准备,此外还通过局部提高火花塞附近充量的扰动来改善着火燃烧性能。

在发动机暖机运行期间,为了避免燃油润湿而产生颗粒排放,采用多次短暂喷射运行(“Homogen-Split Betriet”),此时每个工作循环多达5次喷射。降低颗粒排放基于喷油量和喷油时刻的匹配以及将子喷射油量特别是着火喷油量减少到1 mg以下。

这种燃烧过程的优点对降低发动机燃油耗起到有利作用。为了达到所必需的平均有效压力必须将压缩比调整到ε=8.6。在实际行驶运行中用户能在较大的特性曲线场范围内获得be<240 g/kWh的有效比燃油耗,而在动态行驶时燃油耗也能保持在非常低的水平,特性曲线场中的最低燃油耗为234 g/kWh,同时通过部分负荷的优化也能达到非常好的燃油耗水平,在转速n=2 000 r/min和平均有效压力pm=0.2 MPa的性能比较特征工况点的有效比燃油耗为be=368 g/kWh。

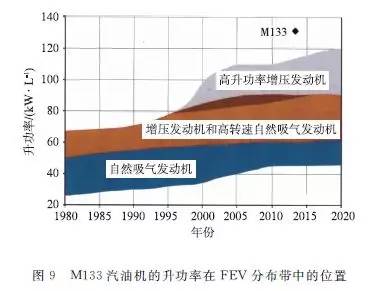

该直喷式汽油机的最大平均有效压力超过了2.8 MPa,这不仅为汽车等级树立了新标杆,其最大扭矩达到450 N•m(2 250~5 000 r/min),额定功率为265 kW(6000 r/min),这相当于升功率达到了133 kW/L、升扭矩226 N•m/L,与同类竞争机型相比处于FEV分布带上端。

使用这种新机型要满足未来废气排放法规的要求。M133机型的废气排放水平可通过有针对性的使用性匹配来达到北美市场ULEV70超低排放汽车标准。由于欧洲市场的准入标准已要求达到欧6第二阶段废气排放值,所以该机型也适用于欧洲市场。从2017年起生效的废气排放基线是低颗粒数排放限值,该机型采用中央布置压电喷油器和20 MPa喷油压力的燃烧过程有助于达到排放要求,技术重点在于喷射时刻和喷油量分配的燃油喷射管理,在暖机运行期间避免燃油润湿燃烧室壁面,从而达到较低的颗粒排放水平。

11行驶动力性能

M133机型已借助空气管路的优化和双涡道涡轮增压器及软件措施解决了高升功率与灵活机动性之间的目标冲突。涡轮增压器部分负荷加速的响应性能具有重要意义,通过凸轮相位的调节获得较大的扫气量,40°曲轴转角较大相位角调节范围的进排气凸轮轴组合是最合适的,使增压器达到加速响应,通过扫气和不同软件的优化,进一步改善发动机的加速响应性能。如通过采取所有的优化措施,从恒速行驶(60 km/h时的部分负荷)开始负荷跃变值到达发动机最大扭矩450 N•m所需的时间可缩短25%,可使汽车具有可感的动态加速度值,使灵活机动性明显改善。

12声学性能

为了使驾驶者也能感觉到这种优良的动力性能,AMG公司开发了一种能发出声响的运动型废气装置。这种装置具有较大横截面积的排气管和自动控制废气阀并运用在SLK 55 AMG轿车,解决了优异动力性能与高舒适性之间的目标冲突[6]。这种自动控制废气阀按照驾驶者所期望的功率,由发动机电控单元根据所选的行驶程序的负荷状况和发动机转速进行操纵,其中有一个重要的调整杆用于发出声响和显示各种不同行驶程序。此外,在“S”和“M”行驶程序中,换低速档时节气门部分开启功能及在全负荷下换高速档时点火和喷油时会引起短暂的声响,这通常只有4缸以上的动力总成才能发出的声响。

12噪声-振动-刚性(NVH)特性的开发

出于外形尺寸和重量的原因必须取消质量平衡机构,并在早期开发阶段解决了机械构件较大的振动负荷对车内噪声的不利影响。通过在汽车方面采取的隔音措施和电控废气阀能将车内第2阶发动机噪声降到较低水平,还可针对行驶动力性能的要求来调整动力总成的支承,以达到优异的振动性能。

为了有效地隔离扭转振动传入全轮驱动传动系中,应用了带有离心力配重的双质量飞轮,因此在汽车方面再采取其它阻止低速脉动的措施,与汽车行驶动力性能方面的要求没有目标冲突。

13结语

Mercedes-AMG公司为了使其发动机产品进入紧凑型轿车领域开发了一种新型的4缸2.0 L直喷式汽油机,以Mercedes-Benz-

BlueDirect系列的4缸动力总成的模块化组合部件为基础开发而成的。

M133直喷式汽油机的功率为265 kW,搭载于A45 AMG轿车的新欧洲行驶循环(NEFZ),燃油耗仅6.9 L/100km,能满足包括欧6在内的全球所有废气排放法规的要求。

M133为达到133 kW/L高升功率必须在基础发动机、空气管路、增压系统以及废气装置等方面进行广泛的修改,同时冷却系统和热管理系统也必须进行改进,但是仍然尽可能多地继承BlueDirect系列组合部件中的零部件以及气缸体曲轴箱和气缸盖等重要零部件,能够适应生产线上制造等方面的开发目标,在Mercedes紧凑型轿车平台上的装配状况受到限制。

M133直喷式汽油机在A45 AMG轿车上,与换挡时间短的双作用离合器变速器相组合充分发挥了效用,并以AMG公司典型的排气声响以及按功率能力设计的全驱动系统而令人关注。

-

汽车汽油机电子控制技术未来如何发展?2021-05-13 1733

-

请教一下怎样去设计汽油机点火参数测量仪?2021-04-14 1511

-

关于基于AURIX的GDI汽油机ECU的方案设计分析2019-09-24 4209

-

关于Volkswagen3缸1.0 L-TSI汽油机性能分析2019-08-21 5171

-

关于直列6缸直喷式汽油机性能分析2019-08-20 5563

-

关于Mercedes—Benz4缸涡轮增压直喷汽油机性能分析2019-08-19 4013

-

关于3缸1.0L增压燃油分层喷射汽油机性能分析2019-08-17 4871

-

关于3缸1.0 L增压直喷式汽油机性能分析2019-08-15 4100

-

一文分析汽油机和柴油机的异同2019-08-05 8984

-

电感储能式汽油机点火器总成技术条件2016-03-24 994

-

汽油机电子控制点火系统2012-08-14 6561

-

四缸汽油机点火系统顺序原理图-结构图2008-04-12 11029

全部0条评论

快来发表一下你的评论吧 !