关于工业用火花点燃双燃料发动机性能分析及应用

描述

如今,久保田公司已经开发出基于排量1.0 L以下柴油机的工业用水冷汽油机。这些发动机具有与柴油机尺寸的互换性,以及源自柴油机设计的高可靠性和高耐久性。然而,由于对更高功率和各种不同用途对先进的发动机控制的需求日益增加,用户对全电控、更大排量发动机的需求日益增长。另一方面,美国对火花点燃发动机的排放法规(非道路)越来越严格。尤其是计划对排量超过1.0 L发动机的法规限值极端收紧(表1),所以这类发动机将被要求使用车用排放控制设备,如带有三效催化器的电控燃料喷射系统。本文说明了为满足上述需求和法规而开发的新型双燃料(汽油和气体燃料)发动机所使用方法和技术。

表1 加州空气资源局(CARB)排放法规

| 项目 | 参数 | |

| 功率范围/kW | >19 | |

| 排量/L | >1.0 | <0.825且≤1.0 |

| 试验工况 | 瞬态工况5 000 h排放保证期 | G1工况1 000 h排放保证期 |

| 碳氢化合物(HC)+氮氧化物(NOx)排放限值/(g·(kW・h)-1) | 0.8 | 6.5 |

| CO排放限值/(g·(kW・h)-1) | 20.6 | 375.0 |

1 发动机技术规格

所开发的双燃料发动机的技术规格如表2所示,其外观如图1所示。该发动机是基于柴油机开发的[1],并通过扩缸1 mm增大了排量。为了易于将这种发动机安装到工程机械上,以取代柴油机,该发动机的主体尺寸和输出功率都被设计为与原柴油机相同。这种机型的特征之一是可在运行期间对汽油和液化石油气(LPG)进行切换。

| 表2 发动机主要技术规格 | ||

| 项目 | 参数 | |

| 发动机型号 | WG1605-GL(双燃料) | |

| 型式 | 4冲程火花点燃 | |

| 燃油种类 | 汽油 | LPG |

| 缸数 | 4 | |

| 缸径/mm | 79.0 | |

| 行程/mm | 78.4 | |

| 排量/L | 1.537 | |

| 最高功率/kW | 42.5 | 41.0 |

| 最高功率转速/(r·min-1) | 3 600 | 3 600 |

| 最大扭矩/(N·m) | 120 | 117 |

| 最大扭矩转速/(r·min-1) | 2 400 | 2 400 |

| 长度/mm | 584 | |

| 宽度/mm | 479 | |

| 高度/mm | 652 | |

| 质量/kg | 121 |

2 降低废气排放的技术

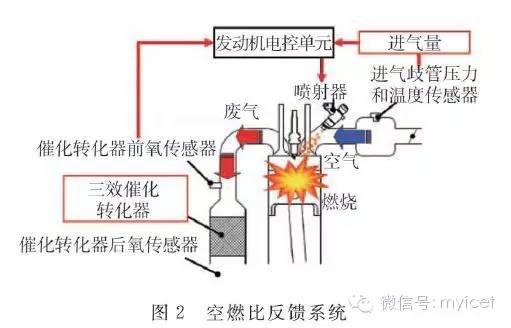

图2表示汽油机的反馈系统示意图。进气流量和喷射的燃料量根据进气歧管空气压力和空气温度计算,然后由喷射器喷射所需的燃料量。通过使用从催化器前氧传感器的反馈信号,将混合气的空燃比精确控制到化学计量值,然后由三效催化器降低NOx、CO和HC的排放量。为减少废气排放,减小各气缸之间的空燃比变动是非常重要的。喷射定时必须优化,并且必须使各个气缸空气流量的变动最小化,以改善空燃比的控制。

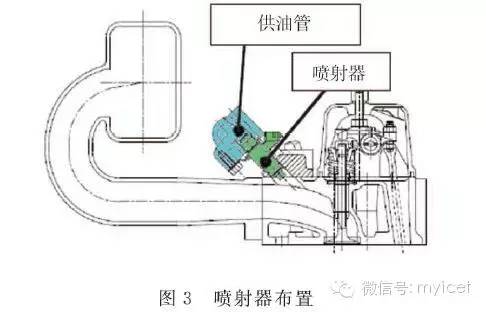

在开发之初,像车用发动机那样,汽油喷射器被放置在每个进气道中,但后来被移到气缸盖的上部,以防止燃料附着于进气道(图3)。

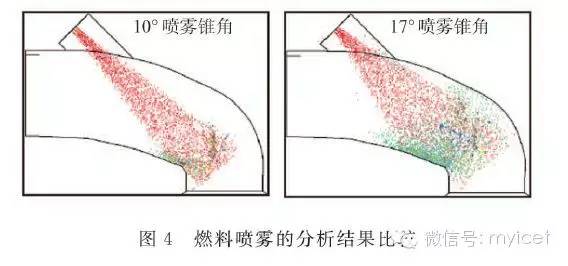

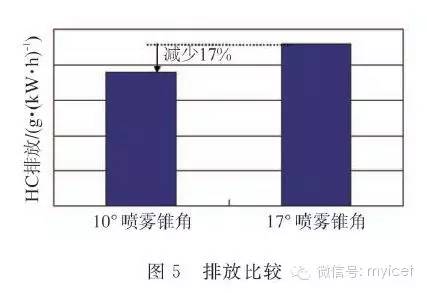

此外,为了优化喷射器的技术规格和在给定的受限范围内燃料喷雾的方向,进行了计算流体动力学(CFD)计算(图4)。结果表明,大部分喷雾附着在进气门的背面和气门杆之间的区域,但自喷雾锥角17°起,有相当部分的喷雾在进气道的内壁发生碰撞并附着其上,进而增加在瞬态工况测量期间的HC排放量。根据上述计算结果,喷雾锥角被确定为10°。喷雾锥角10°和17°的喷射器的废气排放测量结果如图5所示。通过采用10°锥角的喷射器,HC排放值可以减少17%。

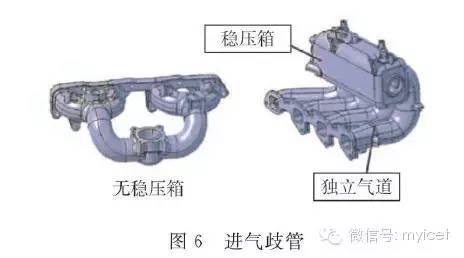

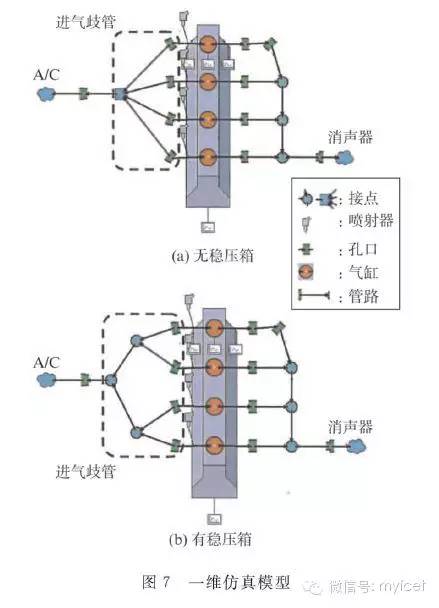

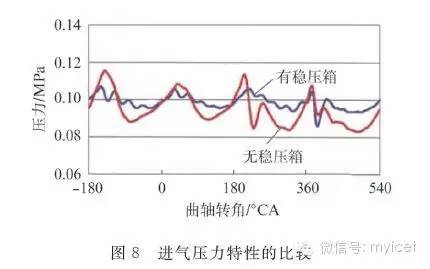

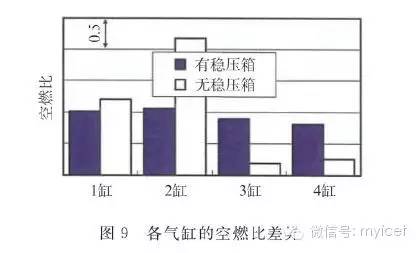

进气歧管的形状如图6所示。通过保持足够容积的稳压箱和设计长度尽可能相等的各独立气道,在瞬态循环试验期间进气压力脉动幅值最小,每个气缸的空燃比均匀。采用一维CFD分析(里卡多公司:WAVE软件)对进气歧管设计进行了优化(图7)。图8表示在有和没有稳压箱的进气歧管中空气压力波动的模拟结果。与没有稳压箱的进气歧管相比,有稳压箱的压力波动比较均匀。图9表示各气缸空燃比的测量结果。结果表明,采用稳压箱使气缸之间空燃比的差异减小。

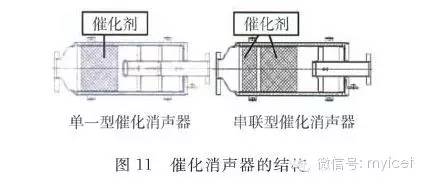

一开始,研究人员在这种机型上采用了一种催化转化器。但是催化转化器必须保持水平放置,并且由于其使用软垫结构,安装陶瓷催化剂,催化器通过隔振装置固定在机器上,并且还必须与在下游的消声器一起使用(图10)。为了克服这些缺陷,试图开发一种带有金属催化剂的催化消声器。它必须被设计为与现有的消声器尺寸匹配,并同时具有催化和消声功能。

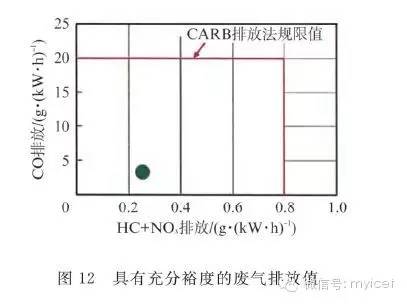

图11是单一型催化器和串联型催化器消声器的截面图。首先测试了单一型催化器消声器,发现消声器的噪声能够满足目标,但废气排放未达到开发要求的目标排放水平。然后,采用CFD分析(AVL公司:FIRE软件)计算了消声器中的空气流动,发现气流集中在催化器的中心,催化器没有完全发挥作用。因此,将消声器的设计由单一型改为串联型。流速分布结果表明,气流在2个催化器之间的空间膨胀,完全实现了第2个催化器的功能。如图12所示,通过这种变化,这种机型可以有足够的裕度满足CARB排放法规。

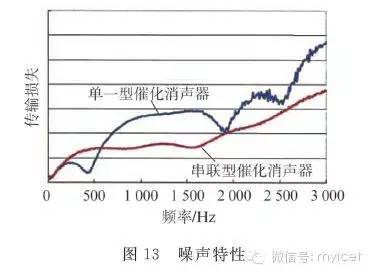

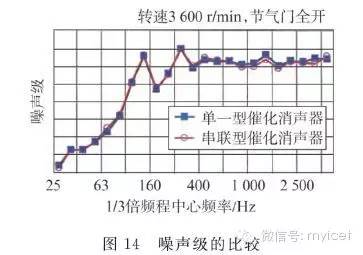

通过这种改进,减小了消声区域的容积,利用CFD进行了声学分析,并优化了消声区域的设计。结果,串联型催化器可以实现与单一型催化器大致相当的噪声水平。图13表示传输损失的分析结果。图14表示噪声测量结果。

为了实现消声器的垂直安装,对固定法兰和支架进行了有限元应力分析,并对这些零部件的设计进行了优化。为了检验可靠性,对这些零部件进行了振动试验。基于上述研究的结果,开发了可在所有方向自由固定的催化消声器,并可将其放置在有限的空间中,如发动机罩内。通过开发这种消声器,我们可以尽量缩减排气系统的布局,使这种新机型适应各种应用领域。图15表示排气系统布局的1个实例。

3 紧凑型设计

这种双燃料机型可以燃用任何汽油,LPG和天然气。用户可以选择不同燃料适应各种现实情况。例如,该功能将有利于在室外工作使用汽油而在室内工作使用气体燃料的用户。另外这种灵活性使得用户能够选择当时在燃料成本或燃料可得到性方面最合适的燃料。为了将柴油机转换为汽油机或气体燃料发动机,需要增加如表3所示的燃料供给和点火装置。

表3 主要附加装置

| 项目 | 参数 | |

| 机型 | 双燃料发动机 | 柴油机 |

| 燃油系统 | 喷射器 | 喷油器 |

| 燃料输送管 | 高压油管 | |

| 电子调压器 | ||

| 电子节气门体 | ||

| 混合器 | ||

| 点火系统 | 火花塞 | 预热塞 |

| 点火线圈 | 点火线圈 |

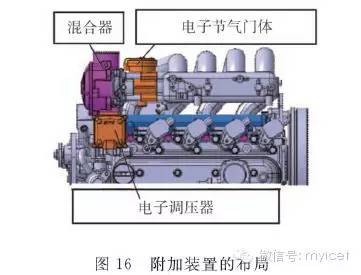

燃料系统部件在这种双燃料机型上的布局如图16所示。重要的是要将这些额外零部件设计和布置到1个紧凑的空间中,以保持在原机型和新开发机型之间机体的大小和布局相同。

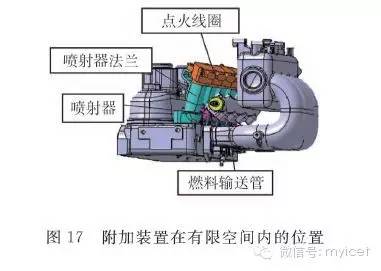

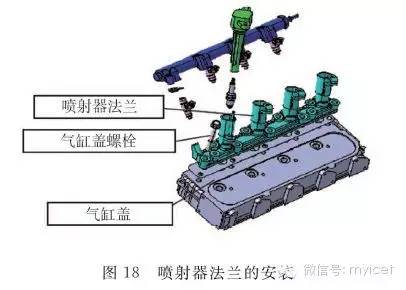

喷射器通常安装在汽车发动机的进气歧管中,但是该机型放置在气缸盖中,并在气缸盖近旁布置1根燃料输送管。此外,为了将点火线圈和燃料输送管放置到气缸盖和进气歧管之间的有限空间内,设计了可以将这些零部件固定在一起的喷射器法兰(图17)。通过设计和开发该零件,可以减小发动机的宽度、新零件的数量和组装附加装置的时间。此外,可以实现维护保养的便利性(图18)。

4 可靠的燃用气体燃料技术

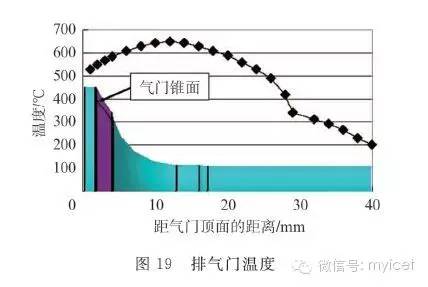

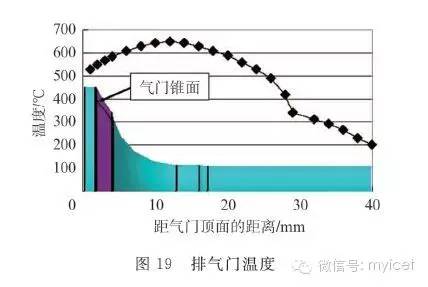

与燃用汽油相比,在燃用诸如LPG或天然气等气体燃料时,在气门周围的润滑效果极差。此外,由于采用气体燃料在化学计量空燃比下工作,燃烧温度较高,往往造成排气门的气门锥面和排气门座磨损显著。因此,通过测量排气门的温度(图19),相应改变气门锥面与气门座的材料。选择钴基合金作为排气门包层的材料,这种合金可在高负荷运行期间形成高温钼涂层,并且,还增加了气门座的铁-钴基烧结合金中的自润滑材料含量。

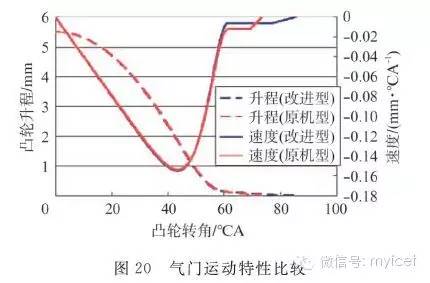

此外,由于气门落座的冲击力对排气门锥面和排气门座磨损有很大影响,通过改进凸轮设计,将排气门的落座速度降低了50%,使配气机构实现了更好的可靠性和耐久性。图22表示原凸轮和改进凸轮的运动特性。

5 结语

通过采用CFD分析进行燃料喷雾和进气歧管设计的优化,在很短的开发周期内实现了废气排放性能的改善。此外,通过开发紧凑的催化消声器,拓展了新机型的应用用途。

为了实现与柴油机原机型的互换模式,开发了可用于汽油和气体燃料机型的诸如燃料供给系统等新零部件和点火装置,这些零部件被布置在1个紧凑的空间内。

为了改善排气门和气门座在燃用气体燃料时的磨损,对这些零部件的材料进行了优化,并降低了排气门的落座速度。通过这些方法,确保了新机型在长期运行过程中的可靠性。

-

飞机发动机盘点:飞机发动机类型有哪几种2024-01-15 12087

-

零碳排放氢燃料发动机早燃分析2023-11-26 2218

-

AVL公司展示高性能氢燃料发动机2023-11-09 1920

-

关于杜克五缸汽油发动机性能分析2019-08-20 6636

-

与柴油机效率持平的汽油发动机2019-07-19 2800

-

燃料电池发动机控制器FCE2019-03-21 8403

-

燃料电池发动机测试系统第二章2018-11-28 2386

-

发电用沼气/汽油双燃料电控发动机性能研究2018-01-30 847

-

双燃料电控发动机性能研究2018-01-22 1102

-

换火花塞的必要性_贵的火花塞就真的好吗_如何判断火花塞损坏了2018-01-18 20737

-

FCEV的燃料电池发动机的组成2013-05-13 9392

-

为生物质气体燃料发动机开发测量控制系统方案2011-03-06 3765

-

发动机在线信号处理和工作过程控制2009-12-02 2665

-

小型沼气发动机性能试验2009-10-25 556

全部0条评论

快来发表一下你的评论吧 !