如何看待微传感器封装

MEMS/传感技术

描述

得益于可提升微传感器封装及系统品质、延长微传感器系统寿命等的关键技术,外形小巧的微传感器可以在不断缩小的空间范围内实现精确、可靠的传感器功能,组成具有多种功能的微型系统,从而大幅度提高自动化、智能化和可靠性水平。

在万物互联的时代,作为物联网的基础部件,外形小巧而功能强大的微传感器可以释放宝贵的电路空间、减少干扰、提高设计灵活性,已经成为高铁、汽车、导航及智能终端等领域技术进步的关键。与传统传感器相比,微传感器不是简单的体积等比收缩产品,而是融合了硅微加工和非硅加工等多种加工技术的新一代微型传感器部件,具有新的工作机理和物化效应,需要在不断缩小的空间范围内实现可靠、精确的传感器功能。传感器封装则是实现传感器功能的可靠保障。

事实上,当传感器的体积缩小到一定程度时,最终产品的物理封装也必须满足极高的要求,才能将信息的获取、处理和执行集成在一起,组成具有多种功能的微型系统,从而大幅度提高系统的自动化、智能化和可靠性水平。微传感器封装可以起到机械支撑、环境隔离、提供与外界系统和媒质的接口的作用,还可以实现热管理、低应力、高真空度、高气密性、高隔离度以及特殊的封装环境与引出等,目前的主要封装类型有金属封装、陶瓷封装、塑料封装和晶圆级封装等。

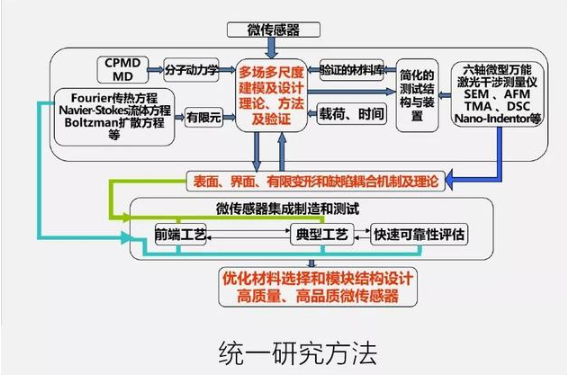

微传感器封装将多步增材制造或减材制造相结合,包括贴片、镀膜、光刻、键合、刻蚀、打线、填充、注塑、打孔等步骤,是一个表面和界面不断演化、层层递进的过程。封装过程中会出现材料的热膨胀系数失配,因此伴随着材料微观组织的改变以及结构变形(翘曲及不平度)和应力的演化,给封装带来了巨大的挑战。来自华中科技大学的研究团队迎难而上,在国家科技攻关计划项目、国家973计划项目、国家863计划项目以及美国国家基金委及半导体研究公司(SRC)的支持下,历经24年攻关,率先提出适用于微传感器的集成工艺力学和可靠性评估的独特设计平台、工艺平台和可靠性测试平台,在提高微传感器封装及系统品质、提升微传感器系统寿命等方面取得一系列重要发明成果。

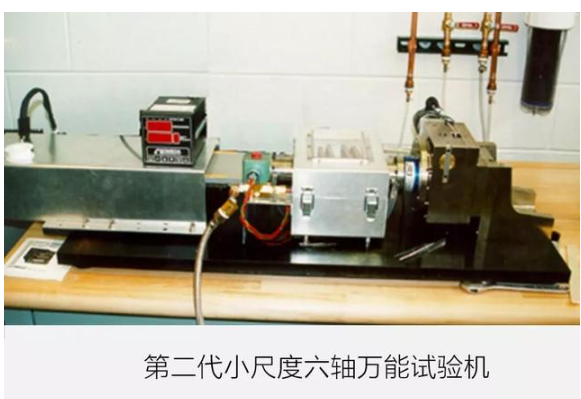

时间拨回到20世纪90年代,那时中国还没有现代意义上的封装技术,封装材料的热力学数据库缺失,没有任何验证建模仿真工具,甚至没有小尺度的材料万能试验机;有限元仿真仅仅考虑材料弹性和简单的弹塑性行为,没有验证的模型往往难以预测工艺成品率及封装器件寿命,也无法分析芯片与封装的相互作用机理,这意味着微传感器封装的相关研究几乎是从零开始。

封装过程中存在大量具有非线性力学行为的高分子材料和焊料合金,这些材料力学行为均与温湿度和应变率相关,封装材料和结构的热疲劳会带来孔洞、裂纹,甚至会无法避免地导致界面脱层,这是研究团队面临的第一个难题。

针对上述挑战,研究团队发明了用于封装器件和材料的六轴万能测试技术和光测技术及系列装备。其中研究团队发明的六轴万能试验机有6个自由度,由5个伺服马达及1个线性马达驱动的工作台构成,为业内首台同类型装备;具有样品安装作用力反馈功能,可消除微样品安装过程的预载。该测试仪主要用于小尺度封装材料的机械力学特性研究,如材料的拉伸、压缩、松弛、蠕变、机械疲劳与热疲劳特性、粘弹性与粘塑性、热胀系数等材料性能和封装结构性能测试。六轴测试台的运动精度达到0.1微米,转动分辨率为0.001度,力矩精度高达0.02牛米。

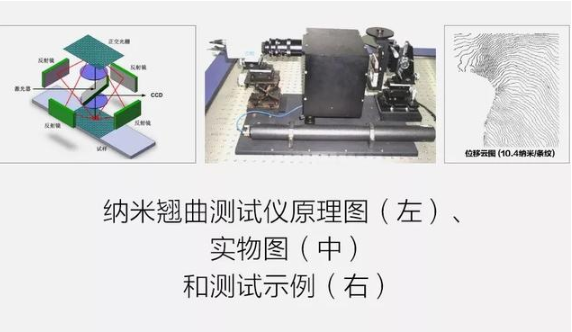

利用Twyman-Green激光干涉仪原理,研究团队开发了业内首台纳米翘曲测试仪,通过闭环精确控制相移器来测量薄膜晶圆的离面变形,测量分辨率可以达到1纳米;还发明了可用于微传感器封装与器件制造过程的离面变形在线测量翘曲测量仪,离面分辨率达到1微米,面积可达400毫米×400毫米;利用高密度光栅面内变形测量技术,分辨率可达10.4纳米/条纹。这些工具可用于变形测量、变形/应力演变计算,从而验证有限元模型。通过六轴万能测试技术和光测技术及系列装备,研究团队首次获得了与温湿度、应变率相关的本构关系,首创工艺力学理论框架,构建了贴片、打线、键合、灌胶等典型工艺的分步工艺变形/应力模型,解决了微传感器因温度、湿度和时间引起的成品率低和性能退化的难题。

与此同时,研究团队建立了封装材料数据库,构建了以界面断裂力学和损伤力学为代表的非线性有限元全局-局部集成制造与可靠性仿真平台,并用于贴片、键合、灌胶工艺的分步工艺变形、应力、成品率及寿命预估;研发的光学验证工具取得了面内位移10.4纳米/条纹的分辨率,薄膜离面测量分辨率达到1纳米,封装及带器件的基板翘曲测量精度可达到1微米,变形测量与有限元模型的重合度高达80%~95%。

研究团队面临的第二个难题是微传感器的温度漂移和时间漂移。针对这个问题,研究团队采用封装典型工艺的分步工艺变形和应力模型来揭示封装结构、材料、工艺参数与变形、应力和性能的量化规律,研制的微压力传感器已通过30多项严酷的汽车级可靠性试验,寿命远远超过军标要求,-40℃~125℃热循环寿命达到300万次,最终解决了国产微传感器因温度、湿度和时间引起的成品率低和性能退化的难题。研究团队提出的体系和方法已获得IBM、英特尔等14家美国顶级半导体公司的项目支持。

微传感器封装技术不仅面临着上述共性挑战,一些器件还提出了特殊要求。例如,惯性导航和红外器件需要高真空度和长时间的真空保持度。微传感器器件封装的温度一般要求低于450℃,典型尺寸一般小于2厘米(电真空器件典型尺寸大于10厘米),电真空技术不能直接移植到微传感器真空封装技术中,而且电子管的真空检测也不适合微传感器器件。另外,氦质谱检漏仪在微传感器真空封装中存在较大的应用局限:首先,质谱检漏仪的检测灵敏度不满足真空封装对漏率的要求;其次,在真空下检测漏率与实际漏率具有非线性关系,使得测试漏率只具有相对比较的意义,与实际漏率相去甚远。试验测试表明,空气中的实际漏率比质谱检漏仪的测试漏率至少低3个数量级。仅仅通过提高焊接质量很难达到真空封装5年以上长时间真空保持的要求,这导致许多很有创意、具有潜在市场应用的器件没有可靠的真空封装技术,而只能在实验室做功能演示。

为了满足真空保持度的长寿命要求,研究团队发明了带缓冲腔的器件级真空封装结构,并推广至晶圆级真空封装。研究团队首次系统地研究了真空封装工艺,从真空状态下的气体流动、气体吸附、渗透与扩散的理论入手,对吸附气体的脱附、气体的渗透以及封装材料溶解气体的排放对真空封装效果的影响进行定量分析。

根据分析结果,研究团队从理论上揭示了传统密封工艺很难达到微传感器真空封装要求的极低泄漏率水平,认为实现微传感器真空封装只有两个途径:一是发明新颖的封装外壳,使有效的泄漏率水平满足真空封装的要求;二是采用吸气剂来吸收泄漏的气体,从而平衡泄漏,对于0.1帕以下的真空封装,只能采用吸气剂来实现。带缓冲腔的器件级真空封装结构在0.1~5帕范围内实现了不用吸气剂的器件级真空封装技术,初步估算该设计方案能有效延长真空保持寿命至少20倍以上,已应用于军用战术级红外传感器和陀螺仪,泄露率达到4.4E-10帕•立方米/秒,并在长达4827天的实时监测中保持稳定的真空度(此前业内公认腔体真空只能保持1~2个月)。

根据研究成果,研究团队研制了中国第一台电阻熔焊真空封装设备,把电阻熔焊与真空封装工艺有机结合在一起,在结构上将手套箱体、真空烘箱、抽真空系统、焊接机构等融为一体,为整个真空封装工艺提供了可重复的工作环境,保证了真空封装的质量。

与此同时,研究团队还提出了微腔内实时监测真空度的方法。首次应用音叉石英晶振实时监测封装壳体内的真空度变化,解决了器件由于体积小而无法采用商业真空规测试真空的技术难题。研制的晶振真空压力检测系统为研究真空封装工艺提供了可靠的评价手段,大幅提高了晶振真空度测量的精度与重复性,突破了微传感器腔内真空度长时间在线监测的技术难题。如今,研究团队提出的双腔体结构打破了跨国公司的技术垄断,已为3家军用陀螺仪和红外器件研发单位提供了技术服务。

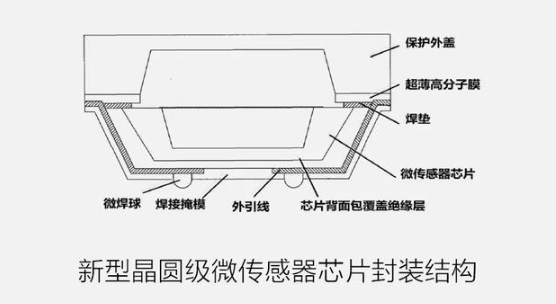

除上述难点外,从晶圆级封装的角度看,微传感器的封装也比适用于影像传感器的传统封装流程面临着更多难题。这是因为晶圆级微传感器封装成品的腔体中往往需要保持高真空或充惰性气体,传统工艺中使用的环氧树脂无法保证良好的气密性。对于需充惰性气体的微传感器,一般其气体量越多产品性能越好,因此需要在保护外盖上蚀刻制造出空腔凹槽,并在蚀刻后仍保持良好的压合性能。另外,微传感器由于结构复杂,其芯片厚度需保持在400~500微米,一般的等离子体蚀刻工艺在如此厚度下无法保证开槽的形状和整体均一性。

为此,研究团队发明了高致密超薄高分子膜封装结构,通过非气密性封装实现了超低漏率,完美解决了封装的密闭性等问题。晶圆级微传感器芯片封装结构包括微传感器芯片、芯片外围密布排列焊垫以及设于微机电系统芯片正面的保护外盖。在晶圆级封装的微传感器芯片和保护外盖之间设有超薄高分子膜,其材质为高分子感光型耐蚀刻可压合的密封性材料,保护外盖通过超薄高分子膜与芯片正面相粘结,芯片上的微机电部件容纳在超薄高分子膜内部与微传感器芯片构成的空腔内;在沟槽处和微传感器芯片背面包覆绝缘层,在焊垫横向侧的暴露面和绝缘层背面沉积有外引线,在形成开孔的外引线上覆有焊接掩模,在外引线底端附着微焊球,焊垫通过外引线与微焊球电连通,实现电信号的输入和输出。

晶圆级微传感器封装较好地实现了一片晶圆上所有微传感器同时封装,使用的高分子材料为苯并环丁烯(BCB),既制造出了用于压合的超薄高分子膜,又作为蚀刻的掩模,创造性地通过非气密性封装技术进行气体密闭,使得大分子链高压气体(比如六氟化硫气体)被密封在芯片封装中。另外,研究团队使用了在开槽后的基板上进行丝网印刷的方法,用玻璃胶制作超薄高分子膜,同样实现了密封性封装;先半切去除大部分硅,再进行等离子蚀刻暴露出焊垫,完美地解决了封装的密封性和晶圆厚度过厚不利于等离子蚀刻等问题,大大减小了芯片封装后的体积,同时又显著降低了封装的成本。

微传感器属国家战略新兴产业,也是物联网的关键部件,对高铁、汽车、家电、智能终端等民用行业及国防工业的科技进步具有重要意义。通过上述3方面的核心技术突破,研究团队形成了以微传感器封装材料本构关系、多场多尺度分步工艺全局-局部有限元模型为核心的封装协同设计平台、工艺平台和测试平台,构建了国内外领先的微传感器封装理论、软件、装备和产品技术体系,显著提升了国内外微传感器封装产业的理论和设计技术水平。项目第一完成人刘胜因此于2009年获IEEE器件封装与制造技术学会(CPMT)杰出技术成就奖(国内第一个封装领域获奖人),同年获得中国电子学会电子制造与封装技术分会(CIE-EMPT)电子封装技术特别成就奖,并入选美国机械工程师学会(ASME)会士,2014年入选IEEE会士。

目前研究团队所取得的技术成果已在河北美泰公司(军用陀螺仪及惯导系统生产商)、北京大学、武汉飞恩微电子有限公司、武汉菱电汽车电控系统股份有限公司、武汉高德红外股份有限公司、东风汽车电子有限公司、苏州晶方半导体科技股份有限公司等单位得到批量应用,助力这些机构和公司取得佳绩。

目前,研究团队正在攻关125℃ 硅基芯片的瓶颈技术,技术正处于小试阶段,合作的国内ASIC 芯片也在试用阶段。未来将继续致力于芯片的国产化和封装技术的突破,在方寸之间实现精密的功能,助力中国形成强大的竞争优势。研究团队相信,微传感器封装技术的每一次突破,都有可能为人类社会带来一次新的技术革命。

-

微压传感器:工作原理与应用2024-08-27 1228

-

PPT详解MEMS微传感器的工作原理2023-10-20 1529

-

一文详解MEMS微传感器的工作原理2023-09-05 2820

-

详解MEMS微传感器的工作原理2023-03-29 2331

-

微力 FMA 传感器的医学应用2022-04-15 6771

-

关于微压传感器压力平衡薄膜2021-04-07 1376

-

光传感器的封装方式介绍2021-02-02 4139

-

微压传感器的原理说明2020-09-18 3381

-

酒精传感器底座封装2020-06-02 2194

-

微压差传感器工作原理_微压差传感器安装2020-01-08 8229

-

微振传感器分类2019-08-07 1475

-

晶圆代工厂商怎样看待智能时代的图像传感器市场2018-12-05 3599

-

微传感器:原理、技术及应用 1-5章2016-04-26 1124

-

气压和流速对微热板气体传感器的影响2009-07-01 668

全部0条评论

快来发表一下你的评论吧 !