基于GaN晶体管的500W电机驱动方案 GaN和汽车究竟是什么关系

描述

在 PCIM Europe 2020、SEMICON China 2020 等一些与功率半导体相关的国际会议上,以 GaN(氮化镓)和 SiC(碳化硅)为代表的宽带隙(WBG)半导体继续占据着演讲台的“C 位”,尤其是 GaN 在未来汽车中的角色更是令人兴奋,为未来很长一段时间的行业发展带来了机遇。今天就谈谈 GaN 和汽车究竟是什么关系,当然也少不了提及其同门兄弟 SiC。

氮化镓欲复制功率 MOSFET 的成功

历史总是惊人地相似。EPC 公司 CEO 兼共同创始人 Alex Lidow 博士讲了一个故事:“44 年前,当我第一次开发功率器件时,‘兽中之王’是硅功率双极晶体管。”1978 年,他的国际整流器公司(IR)推出了功率 MOSFET,作为一种更快速度的替代品,它取代了较慢和老化的双极器件。功率 MOSFET 的早期采用者是两极不够快的应用。其采用的标志性例子是台式计算机开关电源,先是苹果,然后是 IBM。

他说,直到 20 世纪 80 年代中期,功率 MOSFET 的量产才使功率 MOSFET 的成本与双极晶体管相当。那时,IR 发起了替代双极晶体管的进攻,目标是占据双极晶体管市场最大份额的摩托罗拉。作为回应,摩托罗拉强调,MOSFET 存在可靠性、高价格和不可靠的供应链等问题。

尽管如此,功率 MOSFET 仍然在双极晶体管之前占主导地位的应用中获得了认可。摩托罗拉认识到这项新技术的优势,也推出了功率 MOSFET,并承诺两项技术“我们都做,所以从我们这里购买最好”。问题是,它没有做出最好的功率 MOSFET,最终输掉了半导体材料之争。

具有讽刺意味的是,如今功率 MOSFET 是“兽中之王”,而硅基氮化镓(GaN-on-Si)功率器件则是挑战者。GaN 晶体管开关比 MOSFET 快 10 倍,比 IGBT 快 100 倍。GaN 是不是会复制功率 MOSFET 的成功历史呢?

堂前燕飞入百姓家

在 CES 2020 通过手机充电器引爆主流消费市场之前,GaN 功率市场的驱动力主要是那些成本不敏感的高端和高性能应用,如航空航天、军事领域等。这些应用需要的就是高性能、高频开关、低导通电阻和较小封装尺寸的芯片或模块。

GaN 功率器件的开始了旧时王谢堂前燕飞入寻常百姓家的变化,更是出现了新产品目不暇接的局面,GaN 终于迎来了自己的颠覆时刻。

GaN 功率器件正向大功率进发

我们看到,基于 GaN 的解决方案具备更高效率、可靠性和功率密度,因此可以提升各种功率系统的性能,其功率密度是硅 MOSFET 所无法实现的。2020 年,GaN(还有 SiC)在成本方面已达到广泛采用的程度,尽管其总的市场份额仍然很低。随着成本下降,预计到 2025 年这些器件的年复合增长率将接近 30%。

GaN 可能无处不在

为了使产品在竞争中脱颖而出,或实现无法达到成本和性能目标的一些产品,GaN 已进入电子行业的视野,其性能、可靠性和解决方案引起了业界广泛关注。在这方面,GaN Systems 销售和营销副总裁 Larry Spaziani 有话要说。

他指出,宽带隙市场的推动力在于,其材料具有比硅相宽很多的带隙,可以在高电压、高温度和高频率下工作,满足不断增长的提高能源效率和延长电池寿命的需求。“GaN 会走向何方呢?它几乎无处不在。这一预测可以从各细分市场的亮点和进展中看出。”Larry Spaziani 说。

先来看 AC/DC,2019 年末,GaN 已出现在适配器中,2020 年开始大规模量产。功率密度要达到 100W/in3,效率达到 99%,就必须使用宽带隙。先是 SiC 二极管进入市场,而现在 GaN 开始在服务器开关电源领域占据主导地位。服务器电源正在向 48V 和 100V 的 GaN 和低压硅结合的方向发展,这一趋势已经显现。到 2024 年,几乎每台服务器的 AC/DC 侧都将由宽带隙控制,在 48V AC/DC 侧将有显著的 GaN 含量。

电机是全球耗电大户,尽管电压很高,硅仍然是主流。不过,GaN 和 SiC 都在向高效率变频驱动的电机驱动系统进军。但这个市场非常保守,适应新技术的速度很慢,到 2025 年将有 10%到 15%的替代率。

Larry Spaziani 认为,在成本高度敏感、产品种类繁多的消费市场,高端产品已开始转向 GaN,到 2025 年中后期将达 50%。例如,电视机中的高频 AC/DC 电源可以做成超薄型。目前,大部分高端音响系统也改用了 GaN。在家用电器方面,全球对效率的要求需要高端压缩机和功率因数校正(PFC)电路采用 GaN 和 SiC。

太阳能和储能行业对成本同样敏感,接受新技术时非常谨慎。但在过去 5 年,宽带隙产品已经慢慢地渗透到这个市场。虽然 GaN 比 SiC 好,但 GaN 没有太阳能逆变器所需的高电压。

高可靠性 / 军事部分更需要高性能、小尺寸和低重量,对成本不敏感,这是 GaN 和 SiC 最快的采用者之一。正是这个市场证明了宽带隙优于其他产品的可靠性。

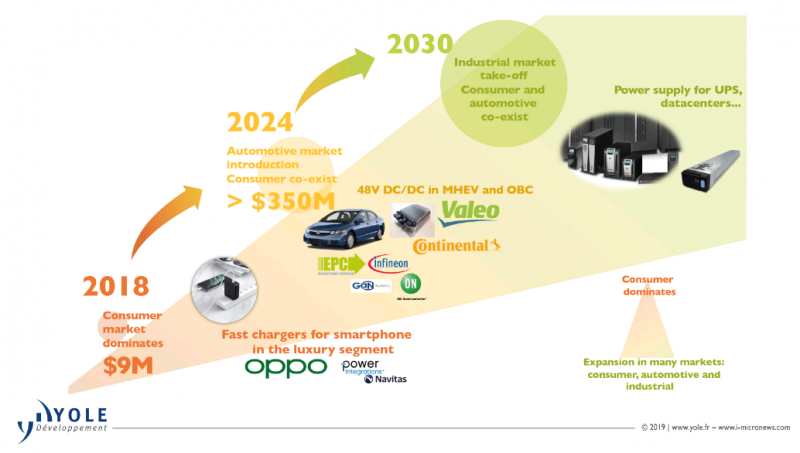

未来,汽车将是宽带隙产品的最大市场,由于更高的性能和更高的可靠性,GaN 将在 2020 年和 2021 年迎来大规模采用,重点是电动汽车的车载充电器(OBC)、AC/DC 功率转换和牵引逆变器。

全 GaN 汽车的证明

在 PCIM Europe 2020 上,GaN Systems 首席执行官 Jim Witham 介绍了一款 All-GaN(全氮化镓)汽车。他说:“GaN 技术正在改变整个行业的游戏规则。最新的 GaN 解决方案、设计工具和产品已在消费类、工业、汽车和数据中心等行业赢得了客户的广泛青睐。”

全 GaN 汽车是此前名古屋大学利用 GaN Systems 的技术开发的。它采用可再生能源的太阳能蓄电池,证明了 GaN 在汽车功率转换方面的可行性,当然也适合所有需要更高电压、频率、温度和效率的应用。

太阳能全氮化镓汽车

Jim Witham 认为,从 2020 开始,电动汽车行业已建立了积极的性能目标,从业者通过分析每个关键电子系统所需的性价比,得出了针对消费者、汽车制造商和 Tier 1 的以下未来目标。

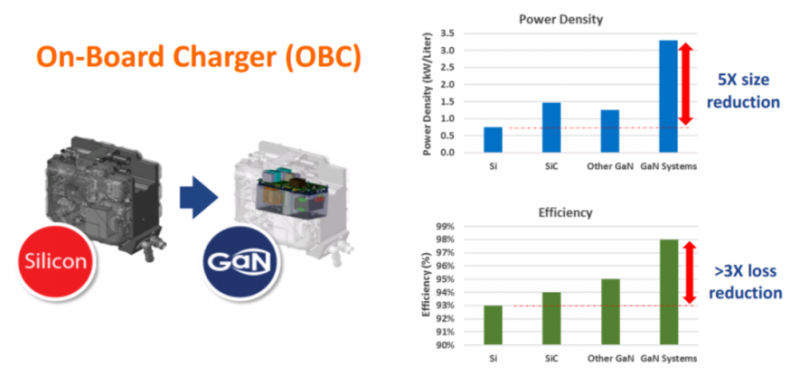

车载充电器成本将从 50 美元 / 千瓦降至 35,降低 30%;比功率(千瓦 / 公斤)将从 3 增加到 4,重量下降 30%;功率密度(千瓦 / 升)将从 3.5 增加到 4.6,体积下降 33%;效率将从 97%增加到 98%,损耗下降 33%。

硅与氮化镓车载充电器的比较

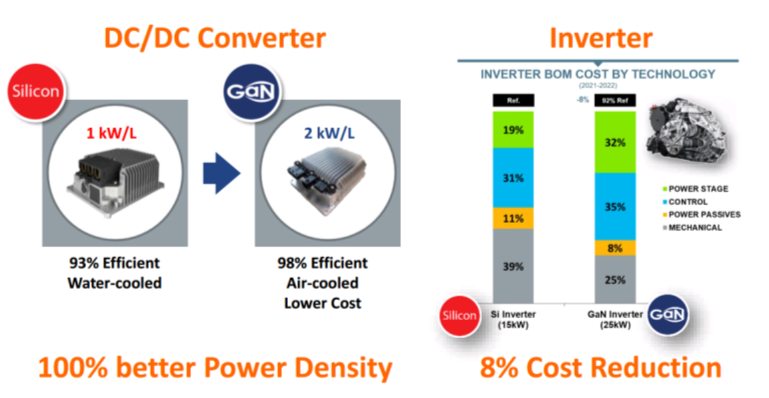

DC-DC 转换器成本将从 50 美元 / 千瓦降至 30,成本降低 40%;比功率(千瓦 / 公斤)将从 1.2 增加到 4,重量下降 70%;功率密度(千瓦 / 升)将从 3.0 增加到 4.6,体积下降 50%;效率从大于 94%增加到 98%,损耗下降 60%。牵引逆变器成本将从 8 美元 / 千瓦降至 6,成本降低 25%;功率密度(千瓦 / 升)将从 4.0 增加到 33,体积下降 88%。

水冷走向风冷的 DC-DC 及 GaN 逆变器

可以发现,这里给出的汽车用 GaN 的用途与下面 EPC(宜普电源转换公司)CEO 兼共同创办人 Alex Lidow 博士介绍的几种 GaN 应用还是有区别的。

氮化镓汽车应用

Jim Witham 表示,GaN 除了能实现 4 通道、纳秒脉冲高分辨率的远距离激光雷达,实现 480W 远距离光功率,使性能提高 10 倍之外,还可利用其高频无线充电的优势,实现座舱内无线充电,即高功率、快速对多部手机同时充电,手机可随意放置,且不受异物干扰。

座舱内氮化镓高频无线充电

汽车应用繁多,值得大 GaN 一场

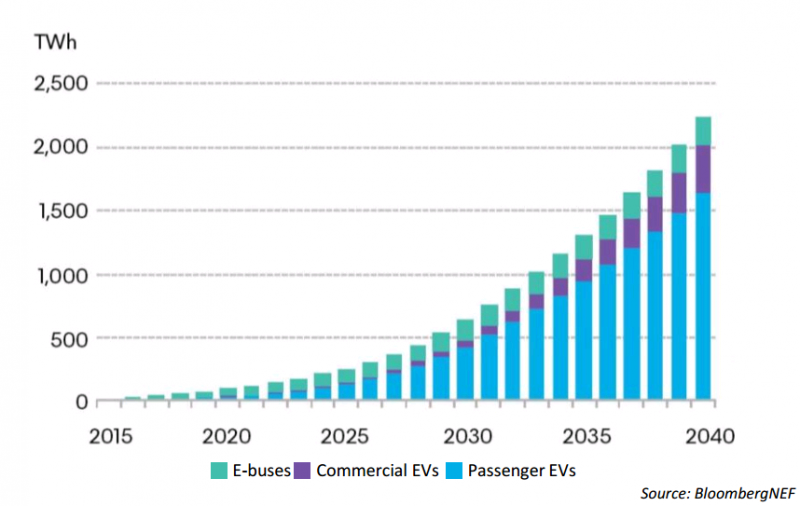

彭博新能源财经数据显示,2018 年电动汽车年用电量为 60 太瓦时(TWh),到 2040 年,如果电动汽车使用量增加 7%,用电量将达到 2333 太瓦时。只有采用宽带隙半导体才能推进节能减排。

电动汽车年用电量走势

氮化镓技术为什么能够推动车载系统的发展呢?Alex Lidow 博士介绍了四个方面的应用:车载信息娱乐系统 DC-DC 转换器、无刷直流(BLDC)汽车电机、自主导航光检测和测距(激光雷达)及 48V 轻混动力(MHEV)汽车。

他介绍说,到 2022 年,全球车载信息娱乐系统出货量将达 1.83 亿台。其中的触摸屏、蓝牙通信、数字和高清电视、卫星广播、GPS 导航、高级驾驶员辅助系统(ADAS)、D 类音频放大器、内部控制台和座舱照明,甚至游戏应用都增加了功率系统的要求,而仪表板实现这些电源的空间却非常有限,散热也是一个严峻的挑战。

他认为,在降压转换器的硬开关应用中,eGaN FET 具有非常低的 QGD 和整体开关损耗,可大大提升效率,更容易解决散热问题。eGaN 器件非常适合上述车载应用的 DC-DC 转换器,12V 至 24V 的输入电压、小尺寸可以实现负载点 2MHz 频率的开关,而不会干扰 AM 频段。

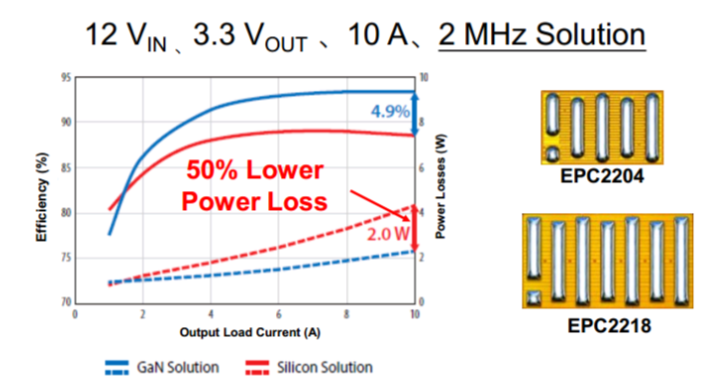

车载 2MHz 开关电源

在 12V/3.3V 转换器中使用 eGaN FET 代替硅 MOSFET 器件,效率可提高近 5%、功耗低 2W,或功耗降低约 50%。另外,eGaN FET 解决方案还可以使工作温度降低 10℃。

再来看无刷直流电机驱动器。目前平均每辆车有 10 个电机,运行的功能包括门锁、行李箱锁、天窗、气泵、通风系统、电池管理、加热控制、电动转向等。

汽车中的电机分布

BLDC 更耐用,维护简单,更小型化和节能,响应速度更快,重量也更轻。此外,它也不容易出现有刷电机常见的各种故障,保修成本更低。随着汽车转向 48V 母线架构,采用 30W 至 1kW 功率级的 BLDC 比有刷或交流感应电机更具优势。基于 GaN 器件的 48V 车用电机驱动还可以在高于可听频谱频率下高效工作,具有更强有力的转矩和更高的效率,有助于更长的电池续航时间。

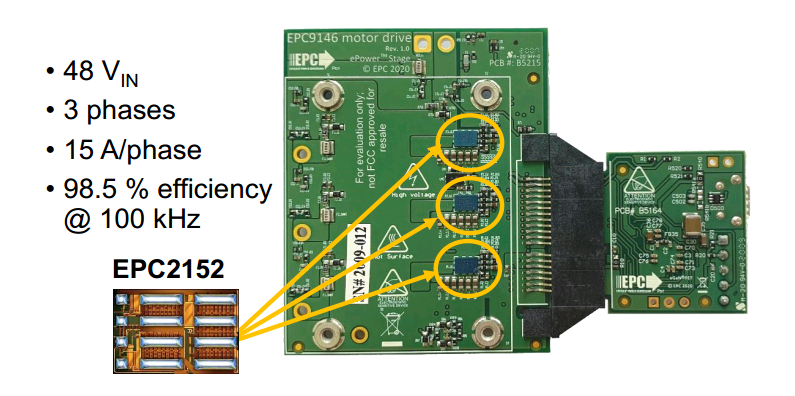

基于 GaN 晶体管的 500W 电机驱动方案

前不久,EPC 推出了包含驱动器、电平、同步自举电路和输入逻辑的 EPC2152 ePower® Stage 80VIN 单片半桥集成电路,适用于低于 500W 的 BLDC 电机。它在单芯片上集成了多种功能,只需 3 个芯片、数字控制器、电感元件和滤波元件,即可搭建完整的 BLDC 驱动器。

既然说到了 48V,就不能不提 48V 轻混动力汽车的趋势。预测计到 2025 年,全球销售的每 10 辆汽车中将有一辆是 48V 车。48V 系统有助于提高燃油效率,在使用相同大小发动机的条件下实现多四倍的功率,还可在不增加系统成本的情况下实现二氧化碳减排。这些系统需要 1 千瓦至 3.5 千瓦的 48V/12V 双向转换器,其设计要求是尺寸、可靠性和成本。

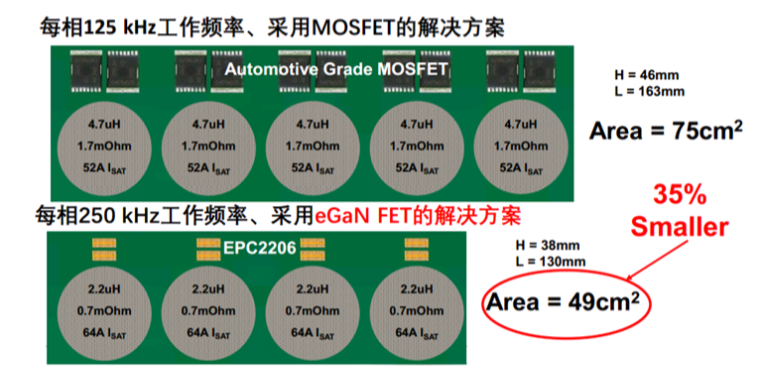

基于 GaN 技术的 48V 车用母线系统恰恰可以提高效率,降低尺寸和系统成本。例如,在 3 千瓦多相降压转换器中,由于 GaN 器件具备快速开关特性,其方案可以在每相 250kHz 下高效运行,传统 MOSFET 方案的工作频率很低。每相仅 125kHz。工作频率提升就可以使用更小的电感(4.7μH 降至 2.2μH)和较小的电感 DC 阻抗(从 1.7mΩ降至 0.7mΩ),所以基于 GaN 器件的方案的功耗和尺寸都更小。

GaN 器件可以缩小转换器尺寸

eGaN FET 方案除了减少一相和双倍开关频率的优势,效率也比五相的 MOSFET 方案更高。满载时,其效率高 0.7%。10%负载时,其效率高 5%。这代表满载功耗降低了约 21W。与基于 MOSFET 的等效系统相比,减少的相数可以降低系统成本达 20%。

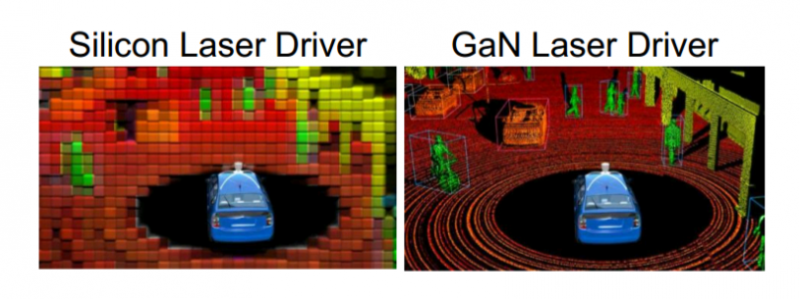

Alex Lidow 博士最后介绍了汽车激光雷达。在 ADAS 中使用激光雷达比雷达更好,GaN FET 的一些关键参数正好可以发挥激光雷达传感器的优势,这是硅器件所无法实现的。GaN 器件可在很高的峰值电流工作,增加距离帧测能力。超低的栅极电荷、栅极阻抗和电感都有助于提高激光雷达系统的图像分辨率和帧速。GaN 器件采用芯片级封装,设计人员可以将 GaN 驱动电路放在靠近激光的位置,实现快速转换,提高帧速和分辨率。

GaN 方案与硅方案的激光雷达效果

另外,在远程检测的直接飞行时间(dToF 激光雷达)系统中,利用 GaN 提供的大电流和短脉宽,可实现 300 米可见度和厘米级分辨率。而在近距离、高精度激光雷达应用中,GaN 同样有助于间接飞行时间(iToF)激光雷达每次捕获百万像素。

德州仪器(TI)高压电源应用产品业务部氮化镓功率器件产品线经理 Steve Tom 在展示氮化镓产品时也说:“GaN 实现更高效和性能卓越的电源,其中的原因是多方面的,快速爬升时间、低导通电阻、低栅电容和输出电容,都降低了开关损耗,并支持以多种频率工作,速度通常比当今硅基解决方案快一个数量级。”更低的损耗等同于更高效的电源分布,减少了发热并精简了实用冷却方案。

TI 为雷达、汽车、不间断电源、电机控制、电流测量和其他领域的应用提供了 GaN 参考设计,可靠的现成电路可以帮助客户设计出尽可能高效的 GaN 电源系统。

GaN 之于汽车,封装结构更重要

众所周知,传统芯片封装的内部都有金线或铜线连接内部单元和芯片封装的引脚,即焊线。这是芯片制造中非常成熟的工艺。

芯片内部的焊线工艺

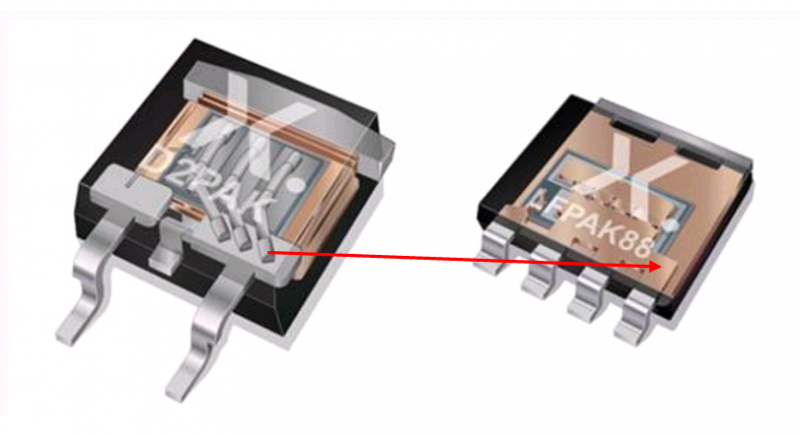

功率器件大多采用传统 TO-220、TO-247 和 D2PAK-7 封装,以处理大多数高功率应用的电压、电流和散热问题。这些器件很容易贴合散热器,确保出色的散热效果。但其长引脚会产生寄生电感,成为高频开关的限制因素。因此,现在 GaN 器件通常采用 LGA 或 QFN 封装及专有的 GaNPX®嵌入式封装,但也都离不开内部焊线。

常见的传统封装形式

随着汽车电气化、数据中心和 5G 通信高效电源的应用,市场正进入快速开关、高压大功率宽带隙半导体器件的新时代,650V 及以上电压的新标准应运而生。虽然半导体技术在不断发展,但这些器件的功率封装仍在延用传统形式,使器件的功效大打折扣。

一直为 MOSFET 和 GaN 产品构思和开发各种封装设计的 Nexperia(安世半导体)封装工程师 Ding Yandoc 表示,很长时间,高压应用迫使设计师不得不使用 TO-220、TO-247 及 D2PAK-7 等传统功率封装形式。但随着开关频率不断提高,特别是引入了 GaN 之后,这些传统封装的限制便显现出来。

Ding Yandoc 承认,高压功率 FET 也有 D2PAK-7 表面贴装方案,就像 TO-220 一样,已成为行业认可的主流封装。即使这类封装没有长引脚带来的寄生电感问题,但其芯片内确实有焊线。随着电路板空间和元件高度的不断减小,需要考虑利用电路板散热,因此这类封装也遇到了一些问题。

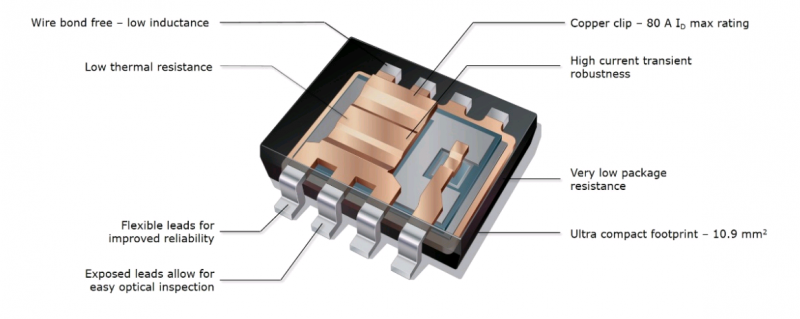

他认为,封装的创新必须跟上半导体技术的节凑,在一些应用中,传统封装方案的能力绰绰有余,但为了充分发挥新型高压宽带隙半导体的优势,开发新的封装方案刻不容缓。此前已在采用的铜夹片技术在优化电气和热性能方面是很好的选择,可以引入到 GaN 器件当中,特别是采用 LFPAK 和 CFP 封装的双极性晶体管、MOSFET 和整流二极管。

用铜夹片代替内部焊线的 LFPAK 封装

LFPAK 封装的优势

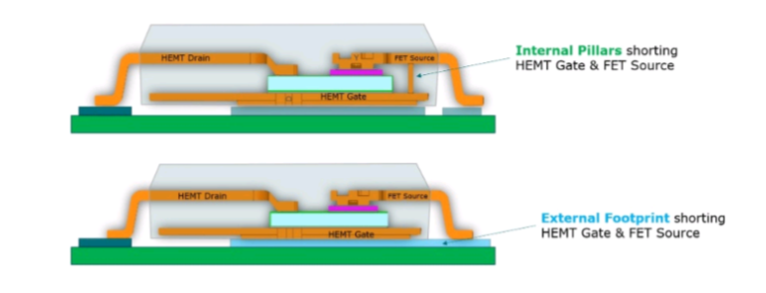

除了电气和热性能优势,相比传统通孔和 QFN 封装,铜夹片技术还能实现电路板级的高可靠性和焊点的高级光学检测(AOI)。为了适应级联结构 GaN FET,提供可扩展的引脚尺寸,新封装还引入了几种功能,如利用 Nexperia 第二代 H2 氮化镓技术,将高 HEMT 栅极放在芯片底部,改善了动态 RDS(on),无需浮动衬底,能够用同样芯片尺寸实现更多芯片单元。此外,通过外部连接实现了基于级联结构器件在 HEMT 栅极和硅 FET 源极之间的连接,但需要更改电路板布局,为此,芯片内部引入了多个支柱,既可保证一定的冗余设计,又提高了散热性能。

内部和外部栅 - 源连接都采用内部连接方案

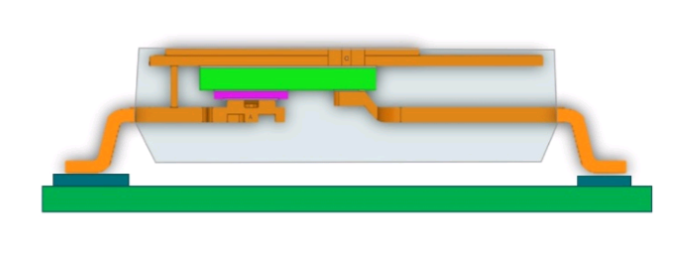

创新的 CCPAK 封装将铜夹片封装技术的所有优点应用在了 650V 及更高电压的应用。其显著特点之一是 12mm×12mm 外形尺寸,比 D2PAK-7 减少了 10%,高度只有 2.5mm,几乎是 D2PAK-7 的一半。这意味着,在相同的空间内可以容纳更大的芯片,客户还可以用相同引脚尺寸实现更高电压的产品组合。

新型 CCPAK1212 功率封装

客户可以既利用高压功率晶体管铜夹片技术的好处,又能将底部散热变为顶部散热吗?可以。CCPAK1212i 可以翻转封装,为开关拓扑难以处理或需要处理环境温度的客户提供更好的芯片和电路板散热能力。

封装翻转实现灵活的顶部散热

汽车正成为氮化镓大规模采用的主角

硅器件的可靠性已被 30 多年应用所证明。宽带隙半导体要由谁来证明呢?答案正是需要更高可靠性的电动汽车等新兴市场。电力电子技术的发展一直以提高功率转换效率为己任,宽带隙材料最早从 SiC 二极管开始,而推动销量增长的主要动力是电动汽车对长续航里程和较低电池成本的需求。既然 GaN 的可靠性毋庸置疑,那么,市场采用率和趋势的驱动力还有哪些呢?

Larry Spaziani 认为,可靠性之外还有成本和供应能力。电力电子一直是受成本控制的市场,因此,当宽带隙产品以高价进入市场时,接受度自然很低。正是一些超前型应用的采用化解了宽带隙产品的尴尬。GaN 和 SiC 现在已经发展到第四代、第五代,有些地区的价格已经与硅相差无几,采用率正在逐步提升。

他相信,只有拥有合理的成本,并不断制定持续降低成本的路线图,同时还拥有一个成熟的完整供应链,确保客户在与硅产品相同的订单上获得稳定供应和可靠性,才会让宽带隙产品成为市场的真正赢家。

十年来,整个行业都存在高成本、有限的产量和受限的供应链问题。“不管技术如何,所有客户都很关心成本和供应链。在这方面宽带隙与硅很相似。不过,SiC 和 GaN 的发展也存在差异。”Larry Spaziani 说。

他解释说,硅是在硅锭中生长的,然后被切成薄片,也就是晶圆;而碳化硅是块状生长的,在质量和数量上都很难保证。所以,业界最担心的是,一旦电动汽车市场启动,碳化硅的大批量供货可能出现问题。即使 Cree 等一些头部企业加大了投资来扩大碳化硅产能,但供应量仍然有限。相比之下,商用和车用氮化镓是在普通硅片上开发的,大多采用标准 CMOS 工艺。氮化镓的产量只受限于外延反应室,在 3 至 4 个季度的交货期内,可以扩大到任何规模。因此,氮化镓没有任何供应链受限的担忧。

碳化硅和氮化镓的供应商都有自己的专有技术,通常没有多个货源。因此,客户正在系统级谋求各种货源,如使用多家供应商的器件来开发一个产品,使两个供应商的芯片都可以胜任应用。一些供应商也已经签订了多源协议,以消除客户的后顾之忧。

总结

正如 Steve Tom 所说,时下对电源效率的需求越来越紧迫,功率系统设计师不必再等待 GaN 革命的爆发。就在今天,GaN 的集成化解决方案,加上可以随时利用的各种针对广泛应用的参考设计,既可以缩短开发时间,又可以简化设计,让世界变得更智能,更环保。

编辑:hfy

-

GaN晶体管的应用场景有哪些2024-08-15 2848

-

同步电机的转数同步究竟是与什么同步啊?2023-12-19 1060

-

氮化镓功率晶体管与Si SJMOS和SiC MOS晶体管对分分析哪个好?2023-02-27 13973

-

电源设计中尝试使用GaN晶体管2022-08-05 2166

-

用于大功率和频率应用的舍入 GaN 基晶体管2022-06-15 9147

-

IGN0450M250高功率GaN-on-SiC RF功率晶体管2021-04-01 1283

-

电流旁路对GaN晶体管并联配置的影响2021-01-19 1897

-

CGHV96100F2氮化镓(GaN)高电子迁移率晶体管2020-12-03 1289

-

什么是GaN透明晶体管?2020-11-27 2762

-

直接驱动GaN晶体管的优点2020-10-27 1648

-

FSMC和LCD的控制究竟是什么关系?2020-05-14 3004

-

GaN晶体管与其驱动器的封装集成实现高性能2018-08-30 5090

-

晶体管构成的500W输出功率放大器电路图2009-07-13 2170

全部0条评论

快来发表一下你的评论吧 !