COG焊接设备的研制及未来发展方向

描述

1 研究目的

移动电子产品和大屏幕显示器的普及,推动了低成本、高密度与海量化电子生产技术的快速发展。大尺寸电子产品如液晶显示器,液晶电视,等离子电视,中小尺寸电子产品如手机,数码相机,数码摄像机以及其它3C产品等都是以轻薄短小为发展趋势,这就要求必须有高密度,小体积,能自由安装的新一代封装技术来满足以上需求。而COG与COF技术正是在这样的背景下迅速发展壮大,成为LCD,PDP等平板显示器的驱动IC的一种主要封装形式,进而成为这些显示模组的重要组成部分。同时,配合各向异性导电胶封装技术,其应用领域正在迅速扩大,在RFID、医疗电子器械、移动个人电子产品和其他微型电子产品中均得到了应用。显示器用途广泛,几乎所有的信息产品都要使用显示器。显示器有很多种,目前以彩色电视机和彩色显示器为代表的CRT器件无论从规模数量,还是从产值上占绝对统治地位。近十年来,各种新型显示器件(主要是平板显示器)相继涌现,液晶显示器(LCD)、等离子体显示器(PDP)的市场份额不断增加。另外,FED(场致电子显示器)、VFD(真空荧光显示器)、LED(发光二极管显示器)、DMD(数字微镜显示器)、OELD(有机显示器)等都表现出市场的生命力。此外以液晶显示器为代表的平板显示器也在快速发展,虽然液晶显示器的产值还不及传统的CRT显示器,但预测到2005年液晶显示器的产值将达到CRT器件的2~3倍。

由于在手机液晶模块方面,中国大陆也已成为全球最大的生产地区;从2001年开始,在降低生产成本的驱动下,全球各大手机巨头将制造中心转移到中国大陆,目前几乎全球所有的手机液晶模块制造商都已经把生产工厂迁移到中国大陆。在这个巨大的产业中,液晶模块产业才是关键,而上游原材料供应与下游终端产品手机技术含量在其次。所以,新型显示器件及材料是我国电子元件行业发展的重点,包括发展中小尺寸STN-LCD屏及模块,笔记本电脑和monitor用彩色 TFT-LCD,COG、TCP驱动IC,LCOS微显示技术。

COG是制造液晶显示模块LCM (LiquidCrystal Display Module)的关键技术之一,是采用各向异性导电薄膜ACF (Anisotropic ConductiveFilm)和热压焊工艺,将精细间距的IC粘贴封装到玻璃基板上,实现IC和玻璃基板的电气和机械互连的一种先进工艺设备。COG组装工艺设备是今后IC与玻璃基板连接的主要设备,可广泛应用于平板显示器行业,特别是液晶模块的组装。

COG组装工艺设备主要涉及温度控制技术、IC精密对位技术、精密压力控制技术及CCD应用技术等。

COG 组装工艺设备的研制将有力地填补我国在此领域的产品空白。通过本项目的实施,可以使国内模块生产企业以较低的价格配备先进的生产设备和技术,有助于完善平板显示器模块组装设备的配套能力,从而极大地提升模块产品的结构档次,提高市场竞争力。此外,一旦实施该项目,研制出COG组装工艺设备,不仅仅可以每年为国家节约大量的外汇,对我国平板显示(FPD)产业的发展同样具有巨大的推动作用。

由COB(Chip On Board)制造工艺转向COG(Chip On Glass)制造工艺,使LCM产品不断向小型化、高度集成化、简易化的方向发展,增加产品的技术含量,提高产品市场竞争能力,缩小产品体积、提高组装密度、降低成本,实现规模化生产。日东电子科技(深圳)有限公司的核心竞争能力主要表现在4个方面:一是先进的设计制造技术;二是强大的市场营销和服务能力;三是自主创新和快速研制生产的能力;四是成本竞争能力。该公司不断强化在这4个方面的优势,正是在这4个方面的优势,使其液晶显示产业迅速发展。

2 研发内容

COG 工艺是一种采用各向异性导电膜ACF和热压焊工艺将集成电路贴装在显示屏的玻璃基板上,实现IC芯片与玻璃基板的电气和机械互联的封装工艺,是目前消费电子产品LCD显示屏最先进的生产工艺,广泛应用于手机、PDA、MP3、PMP等产品。采用COG工艺可缩小产品体积、提高组装密度、降低成本,实现规模化生产。

对COG工艺的需求有:(1)确保定位精确。

2.1 理论方法研究和关键技术分析

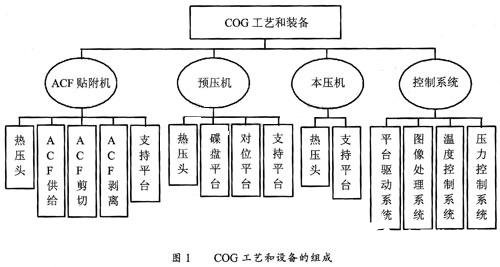

运用现代设计理论和方法,包括:机构运动学、结构动力学的分析、仿真与优化。建立多工艺过程模型、多维参数耦合模型、键合机理和模型、电气互联性能模型、机械互联强度模型。开发高定位精度的COG工艺过程所涉及的各种运动学模型、动力学模型、控制模型及其相应的机械结构。研究温度、压力和定位精度等参数下 ACF的影响规律、产生电气互联的效果、机械互IC芯片面积小,但I/O端数量多。要想使IC与LCD玻璃板之间的线路很好的连通,就需要对IC和LCD 进行非常精确的定位,保证足够的定位精度。(2)良好的电气联通性能。通过ACF导电胶使芯片引脚同LCD焊盘实现电气连接。焊盘越来越小,线距越来越近,电气联通性能至关重要。(3)牢固的机械联接性能。良好的机械联接性能可以保证电气联通性能的长期可靠。(4)高效、优质的工作性能。COG工艺过程稳定可靠,操作简便,产品的质量有保障,生产速度快。为此,本项目开展COG过程中的主要成套设备的研发,包括基于COG工艺需求的相关理论方法和分析模型的研究,建立相应的结构设计、工艺规律及协同控制方法,开发ACF贴附机、预压机、本压机和自动COG封装机等COG生产过程中的核心设备,同时开展产业化研究,见图1。联的强度等,研究适应电气互联距离进一步减少趋势下的封装工艺。为COG封装工艺优化和精确控制,为COG系列设备的设计和开发提供理论基础。

通过计算机控制系统、伺服驱动系统、图像处理系统、温度控制系统和压力控制系统等实现高稳定性和准确度工艺要求下的ACF、IC芯片和玻璃基板的粘贴动作的形成和协调等问题。

2.2 COG关键装备的研制开发

ACF贴附机的作用是提供一个平台,使各向异性导电膜ACF贴附到玻璃显示屏基板上。ACF是以最大直径为150 mm的卷状安装在贴附机上,卷宽为1~6 mm。玻璃基板的尺寸为20 mm×15 mm~80 mm×80 mm,厚度0.3~1.1 mm。

ACF 在驱动装置的作用下,完成供给、剪切和剥离等动作。供给由电机提供动力,剪切剥离由气缸提供动力。在支持平台上,热压头由气缸驱动垂直运动,实现ACF和玻璃基板的贴附。在上述贴附过程中,热压头的温度通过PID等方式精密恒温控制。温度约为200℃,可以1℃为单位精确设定。同时热压头的压力也可精确控制和调整。特别重要的是热压头和支持平台的压合位置精度,例如平面度必须保持在±6μm以内。ACF贴附机的原型机如图2所示。

ACF贴附机开发的关键技术在于:精密机械动作的协调与控制、高精度的温度和压力控制。预压机(见图3)的作用是使IC芯片与贴附了ACF的玻璃显示屏基板预贴附成一体。IC芯片的尺寸为:3 mm×1 mm~30 mm×5 mm,厚度为0.3~0.7 mm。

IC芯片装在磁盘平台上,在x和y方向通过步进电机驱动。支持平台支承着玻璃基板。对位平台在x,y和θ方向可精密微调,以便调节IC芯片和玻璃基板之间的位置。采用CCD、LED光源、镜头等硬件和软件组成的图像识别和控制系统确保定位精度小于±3μm。

在完成芯片的精密定位后,热压头垂直移动,完成芯片的预压合动作。压力范围为9.8~98.0 N可调。特别重要的是要确保压合过程芯片所保持的定位精度,即压合过程无任何滑移。

通过预压将IC芯片邦定在LCD玻璃板上,使IC与LCD玻璃板之间的线路连通。IC芯片面积小,但I/O端数量多。要使IC与LCD玻璃板之间的线路很好的连通,就需要对IC和LCD进行非常精确的定位,保证足够的定位精度。

预压机开发的关键在于:微米级的高定位精度、图像处理的速度与精度、微量运动的调节和补偿。

本压机是最后完成芯片与玻璃基板贴合生产出合格的液晶显示屏模块的设备。本压机和液晶显示屏模块分别如图4、5所示。

本压机的压合温度高于预压机为400℃,可以1℃为单位精密调节,PID恒温控制。压力范围为17.2~294.0 N,可精确调整。热压头可在垂直方向精确控制并移动,驱动方式为气缸提供动力。热压头与支持平面的平面度要求高,应保持在±2μm内。支持平台支承玻璃基板,度高也可精密调节。

本压机开发的关键在于:运动精度、温度的稳定性和压力的精确性控制。

自动COG封装机是.ACF贴附、预压、本压一体化高效COG封装设备,同时装备有图像检测定位系统和三坐标程控调节功能,有两个压头,适用于多芯片封装。可广泛应用于177.8 mm以下STN、CSTN、TFT液晶模组批量生产。 综上所述,COG工艺过程所用的ACF贴附机、预压机和本压机可以使芯片贴焊到玻璃板上,线距10~30μm,最小连接面积1 600μm2,粘着力强度可靠。因此研究内容包括:

(1)开展ACF贴附、预压和本压原型机的实验分析;

(2)开展多工艺过程模型、多参数耦合模型、键合机理和模型、电气互联性能模型、机械互联强度模型等关键技术的分析与仿真;

(3)各部分机械结构的设计、性能分析与优化;

(4)计算机图像识别的定位系统开发、定位精度控制技术、定位准确性和稳定性问题;

(5)研究与温度控制相关的参数变化规律及其优化方法,开发PID恒温控制系统;

(6)研究与压力控制相关的工艺影响因素及其控制方法;

(7)开展运动、温度、压力等多参数与COG质量变化规律及协同控制方法的实验;

(8)分析和研究精密驱动电机与气动元件在COG工艺中应用的性能匹配和优化问题;

(9)研究关键零件制造工艺、热处理和表面处理工艺;

(10)其他相关工艺的研究,如热压头、支持平台采用特殊的工艺和材料的相关研究,以确保尺寸稳定。

3 技术难点

(1)如何通过理论研究建立相应的数学模型;

(2)综合考虑多工艺多参数与COG质量的关系,开展实验研究,建立多参数耦合的工艺影响规律和协同控制方法,实现温度、压力和定位精度等参数的优化设置;

(3)如何适应电气互联距离不断减小的趋势,开展先进封装工艺的研究。

4 创新的突破点

(1)提出多工艺过程模型、多维参数耦合模型、键合机理和模型、电气互联性能模型、机械互联强度模型,解决提高封装工艺与质量的关键技术问题;

(2)基于理论研究成果和多参数协同控制方法,解决ACF贴附机、预压机、本压机和自动COG封装机开发中的结构、工艺和控制问题,实现具有自主知识产权的设备;

(3)有效提高COG设备的芯片贴焊精度,在x方向达±3μm,y方向达±3μm。

5 主要技术经济指标和成果

对照目前国内外同类COG成套设备的发展水平以及市场的需求,本项目研发的ACF贴附机、预压机和本压机将达到的主要技术经济指标和水平为:

(1)LCD显示屏玻璃基板尺寸:20 mm×15 mm~80 mm×80 mm,厚度:0.3~1.1mm;

(2)ACF卷盘直径:最大150 mm。宽度:1.0~6.0 mm;

(3)芯片尺寸:3 mm×1 mm~30 mm×5 mm,厚度:0.3~0.7 mm;

(4)定位精度:x方向:±3μm,y方向:±3 μm。最小线距:28 μm;

(5)热压头和支持平台的平面度±8μm;

(6)优化机械零件和部件,系统结构合理,可实现精密运行;

(7)采用计算机控制技术,实现COG过程的自动控制;开发图像识别系统进行定位精度的显示和控制;

(8)应用精密的光机电技术,由伺服电机接收自动检测系统输出的控制信号,实现ACF的供给、剪切和剥离等动作;

(9)开发精密的温度恒温PID控制系统。开发精确的气压调节和控制系统;

(10)应用人体工程学设计原理,进行总体布局优化设计,强调人性化操作,协调人机关系,注重工作环境安全舒适,操作方便。

6 结论

分析了COG焊接设备的研制目的和焊接工艺,技术难点,创新点以及成果,对我国目前的COG设备现状,未来发展方向等作了描述。

当今世界,科技发展日新月异,运动控制技术迎来了又一个高速发展的新阶段,各种类型LCD模组的产品层出不穷,对COG设备提出更高的要求,高速、高精度与高可靠性的COG设备将显示出越来越重要的作用。本文的研究成果,对开发新型COG设备,提高我国机械加工工业的整体水平,具有一定的借鉴意义。

责任编辑:gt

-

焊接设备和功能部件2011-03-11 3324

-

嵌入式系统开源软件的现状及未来的发展方向2021-04-28 2944

-

学习C语言未来的发展方向是怎样的?2021-11-11 3025

-

焊接设备的分类2019-06-06 7922

-

自动焊接设备的种类介绍及组成2022-11-23 6867

-

自动焊接设备生产厂家2023-03-11 2696

-

自动焊接设备应用领域有哪些2023-06-20 2417

-

人工智能(chatGPT)未来发展方向2023-06-29 1844

-

电梯智能传感系统的应用前景和未来发展方向?2023-09-18 1380

-

这些激光自动化焊接设备你了解多少2023-10-17 2293

-

功率器件应用-焊接设备2023-10-31 1295

-

DC电源模块的未来发展方向与挑战2024-01-29 1075

-

MES未来可能的发展方向2024-02-28 295

-

如何集成激光焊缝跟踪系统与现有焊接设备2024-07-18 936

-

焊接设备维护技巧2024-09-24 1557

全部0条评论

快来发表一下你的评论吧 !