解析金锡合金焊料的优势以及其特定的用途 (下)

电子说

描述

二,金锡合金焊料的具体用途有哪些?

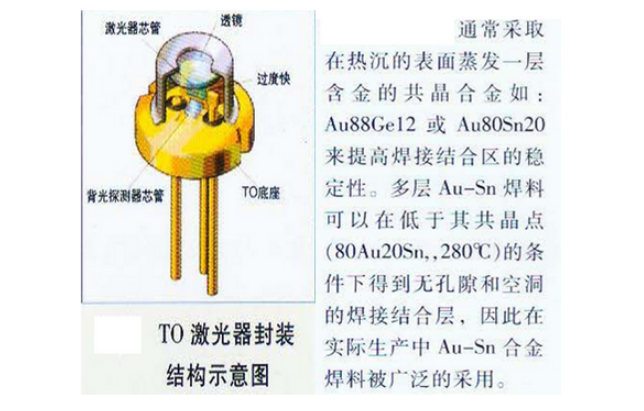

(一)、激光二极管

AuSn合金在光电子学中激光器封装有重要的应用。未来5年光通信和光子计算机的推广,金锡合金将是重要的封装材料。

目前,英特尔已将硅基激光器集成到芯片上,从而可以低成本量产。以硅材料产生激光的技术也能达到传统激光95%的性能,可将传统(激光)器件售价大大降低,出现了硅光电子学,采用批量生产的硅制造技术来实现光子器件。

激光二极管封装的金锡合金焊料的应用

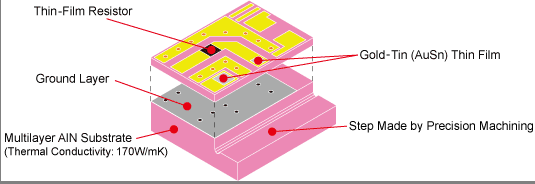

一种激光管封装的金锡合金焊盘

ATP公司激光二极管的次级封装

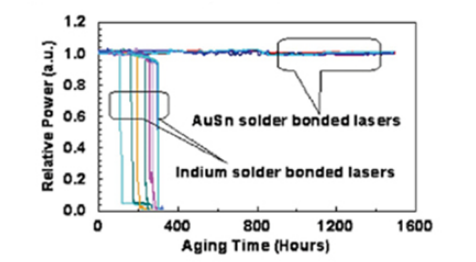

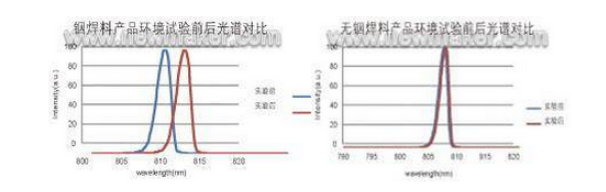

铟焊料是大功率半导体激光器封装最常用的焊料之一。铟焊料在高电流下易产生电迁移与电热迁移问题,将影响半导体激光器的稳定性。铟焊料封装的激光器的寿命远远短于金锡焊料封装的器件,而且在使用时器件性能会出现突然退化的现象。采用无铟化封装技术可克服铟焊料层的电迁移。在无铟化焊料的选择中,金锡焊料由于其封装器件的性能稳定性而成为封装中的重要焊料。

不同焊料封装激光器加速寿命测试对比曲线

铟焊料封装的激光器不到400小时输出功率就出现突然退化的现象;而金锡焊料封装的器件1500小时后功率仍然稳定输出。

采用无铟化技术,用金锡制备的激光器产品具有储存时间长、耐高温、性能稳定的优点。

(二)、 金锡合金焊料大功率LED中的应用

A、芯片封装

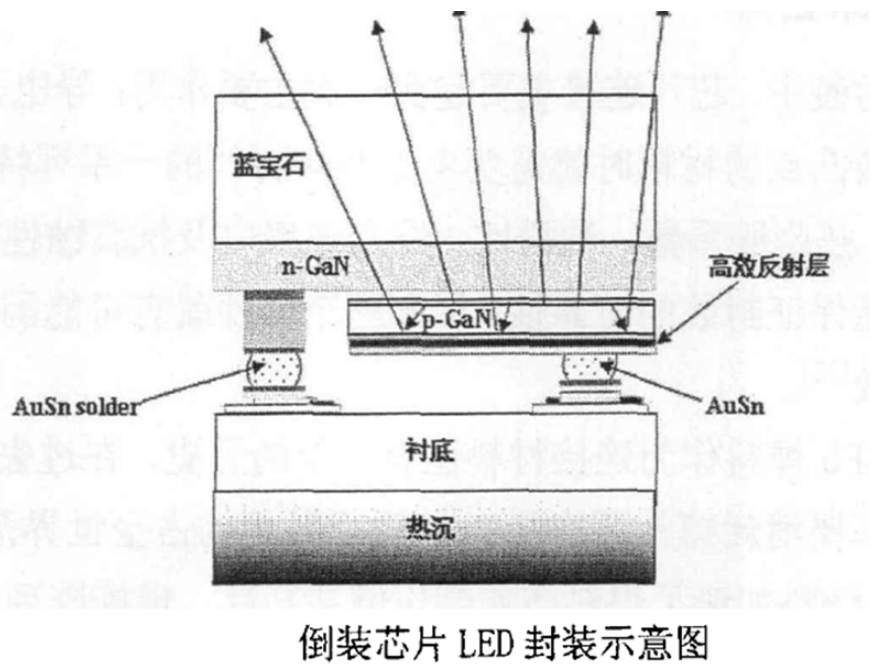

提高大功率LED 的散热能力是LED 器件封装和器件应用设计要解决的核心问题。

芯片衬底粘贴材料通常选用导热胶、导电型银浆、锡浆和金锡合金焊料。金锡合金焊料的热导特性是四种材料中最优的, 导电性能也非常优越。

由于金锡合金具有热导率高、熔点较高等特点,因此采用金锡共晶合金(80Au20Sn)作为LED固晶材料,可以大大减少芯片与散热基座之间的界面热阻。芯片下平整的金锡合金层只有3μm厚,所以除了共晶固晶机台需要有高位置精度外,基板表面粗糙度(Ra)与高低差(PV)要低。

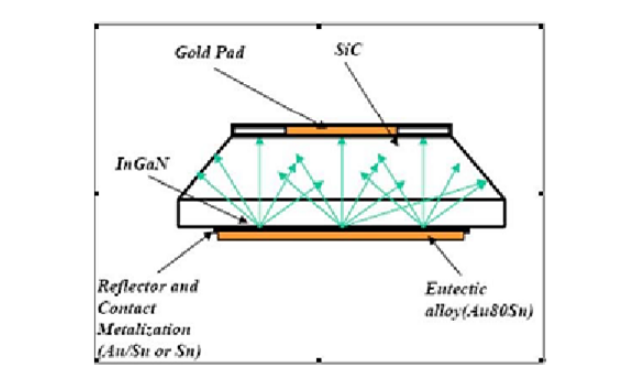

L 型电极的大功率LED芯片封装。首先在 SiC 衬底镀一层金锡合金(一般做芯片的厂家已镀好),然后在热沉上也镀一层金锡合金,将LED 芯片底座上的金属和热沉上的金属溶合在一起,称为共晶焊接。

高功率芯片与基板材料的连接通过自动固晶机完成,固晶机台设置为预热区温度

180℃,固晶区温度300℃,压力70, 时间 25ms,功率100mW。

以氮化镓为原料的高亮度LED生产有两种方法:即金-金热压和金锡共熔粘结。前者粘结时的温度250℃ to 400℃,压力1至7 MPa,时间从几分钟到几小时。低温时需增加时间和压力。如果时间和压力不够,通常晶圆与晶圆间只有局部的结合。

锡金共熔法是通过固体与液体的扩散而形成金属间化合的合金达到粘结。一个晶圆涂上一层薄金,而另一晶圆涂了一层厚度达5微米的金锡。必要时可涂扩散阻隔层。晶圆粘合在氮氢混合气(95% N2, 5% H2)中进行。这种方法只需低压和用比熔点稍高的温度,可在几分钟内完成粘结。

B、晶园片粘结

4英寸锗晶圆与砷化镓晶圆通过金锡粘结后的介面超声图像,深蓝色是粘结完好的区域。可见整个介面都很均匀地粘结在一起。

2英寸格状蓝宝石晶圆与2英寸硅晶圆通过金锡粘结的声像图。浅灰色的区域是粘结好的器件,黑色条纹切割器件的分隔道。

Au-Sn合金在大功率LED 的应用包括芯片焊料及凸点

选择芯片连接凸点的材料时需要考虑凸点材料的一系列特性,包括可焊性、熔化温度、杨氏模量、热膨胀系数、泊松比、蠕变速率以及抗腐蚀性等,才能保证封装的可靠性,否则整个器件就有可能因为过热或连接处机械强度不够而过早失效。

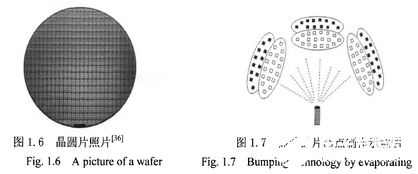

传统的正装芯片一般采用植金球凸点或金线键合进行焊接。单个芯片动辄有着近20个凸点,而每一个凸点都需要单独植,生产效率低。C-LED技术可以以晶圆( wafer )为单位一次性电镀所有凸点,并以整个晶圆为单位进行焊接,从而有效地提高生产效率,降低生产成本。晶片凸点制作是焊料凸点倒装芯片技术的核心。

大功率LED 焊接示意图

Au-Sn合金凸点形成方法---蒸发法、电镀法

目前最成熟的晶片凸点制作方法是蒸发晶片凸点制作工艺,蒸发工艺需要通过金属掩膜来定义出金属的蒸镀位置与形状,在蒸发凸点的同时有大量金属被蒸镀在掩膜上,部分金属穿过掩膜的开口部位在晶圆上形成凸点。这种方法设备费用高,又需要特殊的掩膜,加上金属的浪费,因此总体制作费用较高。

第二种最成熟的方法是电镀,是一种湿法凸点制造工艺。首先在整个晶片表面溅射金属,在金属薄膜上涂覆一定厚度的光刻胶,使用掩膜确定凸点的图形,然后将晶片作为阴极进行凸点的电镀。电镀钎料要超过光刻胶一定的高度以便在形成蘑菇型顶部后得到预定高度的凸点。晶片回流时熔化的钎料在表面张力的作用下形成球形焊料凸点。球状凸点可使焊接过程中对位准确,在使用过程中电流密度也较均匀。这种方法目前非常流行,因为它能以任意组分电镀焊料。电镀法制备凸点价格低廉,设备简单,且能节省原材料。

实现白光HB-LED照明意义重大。倒装芯片技术是实现白光HB-LED封装的有效手段,其技术关键之一在于芯片凸点的制作。

经济、快捷、有效地制备出具有优异性能的80wt%Au-20wt%Sn共晶凸点是实现倒装芯片的关键。

目前金锡凸点的制备多采用分层电镀Au和Sn的方法来实现,显然,直接金锡合金镀具有更明显的优势。

(三) 、Au-Sn在微电子学中的应用

1. IC及功率半导体器件中的应用

AuSn20合金焊料是熔点在280~360℃内唯一可以替代高熔点铅基合金的焊料。AuGe和AuSi主要用于芯片与电路基材的连接,而AuSn20焊料除用于芯片与电路基材的连接外,还可以广泛用于多种高可靠电路气密封装。

在功率放大器微电子器件制造中,通常采用焊料合金把芯片焊接在管壳上来建立散热通道。金基焊料比锡基或铅基焊料有较优良的热导性和较高的熔点。与高铅焊料相比,金基焊料具有较高的抗热疲劳性能,因此,金基焊料是性能优良的微电子器件封装用材料。金基焊料价格昂贵,但是典型的IC仅使用2~3mgAu,其成本几乎可以被忽略。

2. 低成本的无铅晶圆凸点技术

在芯片封装中,每个焊盘(Pad)的焊线不多于300,而采用凸点其数量则可以超过3000。

凸点成形工艺、晶圆片凸点电镀技术、凸点下金属化及可靠性问题和无铅化材料是微电子封装发展方向之一。

凸点(Bump)成形方法

(1)、固态球形位置

(2)、凸点成形漏印板印刷技术

随着细间距芯片规模封装的到来,固态球形位置法多为漏印板印刷技术的焊料淀积法替代

(3)、晶圆片凸点形成的电镀技术

漏印板印刷技术的最小间距目前局限在150~200μm范围。对超细间距和高互连密度封装,电镀技术最受欢迎。凸点电镀技术的理论间距可小到40μm,凸点高度均匀度在±1μm范围内,而漏印板印刷的凸点高度均匀度在±7μm范围内,使用电镀技术可达到更好的均匀性。由于电镀技术的效率高,对高价值、大尺寸IC而言,电镀技术是低成本技术。

3. 薄膜集成电路中的应用

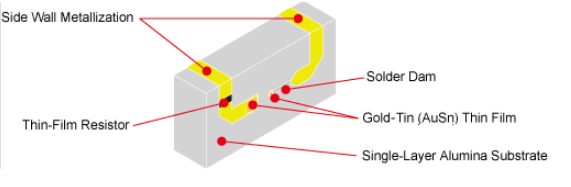

国外知名公司ATP、ATC、DLI公司均在薄膜电路中大量使用电镀金锡合金焊盘。

ATP公司氧化铝基片上制作的凸点,Φ120μm, t 24±6μm。典型值为Φ、t各为25.4μm。

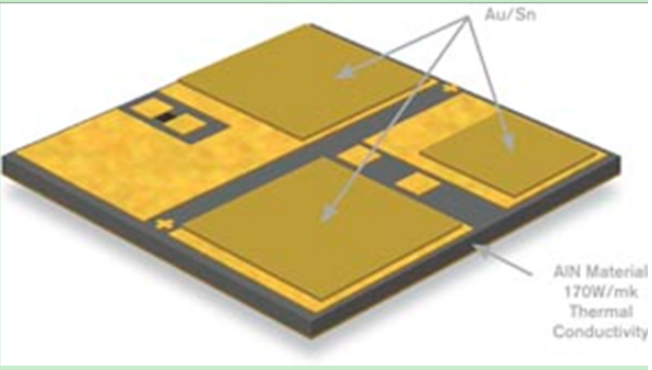

ATP公司在氮化铝基片上预沉着图形化(Au/Sn)合金

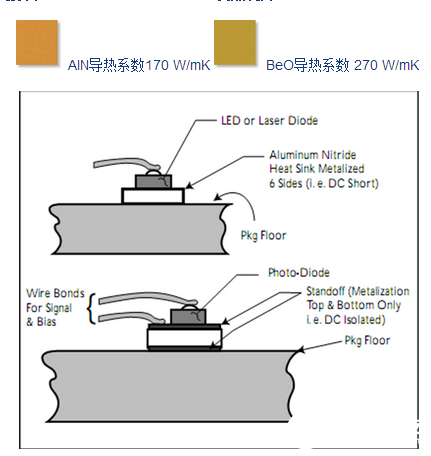

4. 可焊性AlN、BEO支撑片(Submount、Standoff)及热沉片(Sink)

5. 金属化微波介质基片上预沉着图形化 (Au/Sn)合金,厚度100-350μm

我公司微波陶瓷介质基片的介电常数K值范围6.8~180,低频1MHz陶瓷介质基片的介电常数K值范围20~900,,低频1KHz陶瓷介质基片的介电常数K值范围2000~30000。

综上可知,金锡合金电镀法形成的Au80/Sn20焊料在微电子学、光电子学、半导体发光和MEMS等领域有广阔的应用前景,这一技术目前即将在部分电子厂家投入使用,金瑞欣特种电路多年陶瓷基板加工制作经验,在陶瓷基板制作采用金锡合金焊料,可以实现陶瓷基电路板具备更好的焊性,无需助焊剂就可以实现有效的焊接,大大节省时间;具备高强度的气密性能。金瑞欣累积了熟练制作技术和精湛工艺,主营氧化铝陶瓷基板、氮化铝陶瓷基板,是专业的陶瓷基板生产厂家,期待给客户制作更多高品质的产品,为推进电子领域和技术的发展贡献一份力量!

编辑:jq

-

金锡焊料在电子器件封装领域中的应用2018-11-26 4807

-

连接器金触点比锡触点的优势2023-02-27 846

-

金锡合金陶瓷电路板的优劣和劣势2025-07-01 448

-

解析金锡合金焊料的优势以及其特定的用途 (上)2021-03-24 18632

-

金锡共晶合金的选择方法2023-02-25 2735

-

如何知道锡膏中的锡粉合金成分和粒径?2023-02-01 2115

-

金锡焊料在电子封装中的革新应用2023-05-19 4616

-

锡膏中焊料合金的作用?2023-09-04 1478

-

金锡合金焊料:跨越行业的多功能焊接解决方案2024-03-05 3960

-

金锡焊料在功率LED器件上的应用2024-07-11 1149

-

真空焊接炉的焊料选择之金锡共晶焊料2024-07-19 4232

-

金锡焊料在功率LED器件上的分析及应用2024-10-22 2155

-

锡铅焊料中的金属元素分析2024-12-14 1610

全部0条评论

快来发表一下你的评论吧 !