轻型高强度纤维加强塑料凸轮轴模块

描述

车辆采用轻型零部件可有效降低CO2排放,因此Mahle公司与FraunhoferICT公司合作开发出了1种通过高强度纤维加强的塑料凸轮轴模块。目前,该模块已成功地通过了零件试验过程。通过选择合适的材料、制造工艺和模块结构型式,并合理实现塑料的功能组合,能有效降低模块的制造成本。

0 前言

_

降低交通运输过程中的CO2排放是1项重要目标,而减轻整车质量有助于实现该目标。在车辆以内燃机作为动力来源的情况下,可通过采用塑料构件以减轻其质量。但是,目前作为发动机重要组成部分的凸轮轴模块始终由铝材制成。

目前,在德国国内开展的研究项目中,部分研究人员已开发出了1种通过高强度纤维加强的塑料凸轮轴模块,并成功地通过了零部件试验。除了可减轻整机质量之外,该措施还可有效改善经济性。研究人员通过选用合适的材料、制造工艺和模块结构型式,并利用塑料的功能组合,可有效降低模块的制造成本。

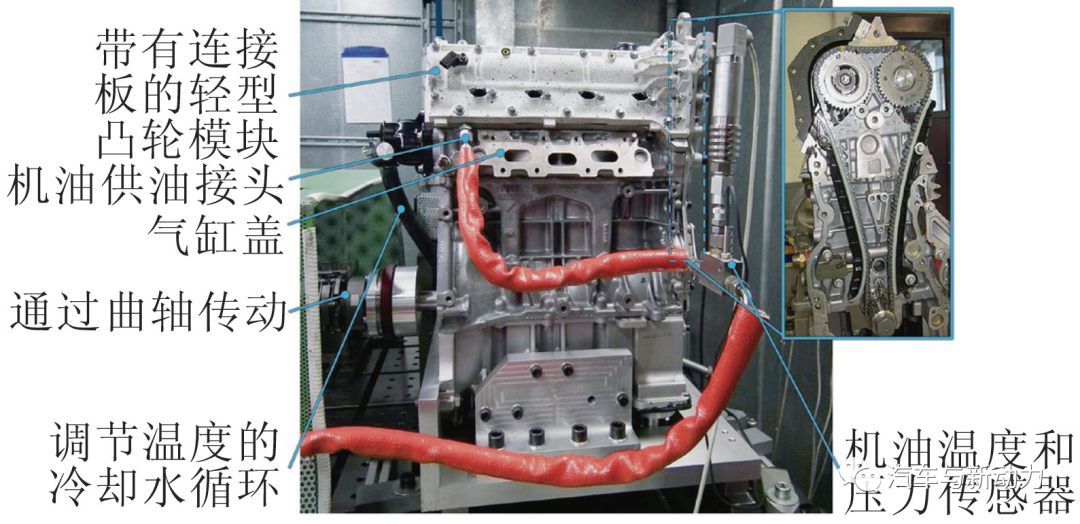

研究人员选择由Mercedes-Benz公司量产的M282型发动机作为试验载体,这种4缸汽油机的气缸盖采用了三角形的结构型式(图1)。进排气凸轮轴被安装在分立式轴承衬套中,并通过1个罩盖进行密封。该项目的研发目标是通过1种轻型结构塑料凸轮轴模块以替代传统的结构型式。

1 技术要求和材料选择

_

对材料的选择主要取决于系统对构件的要求。由于材料会直接影响到发动机及整体式凸轮轴轴承的制造过程,即便在环境温度高达180 ℃的情况下,该材料仍具有良好的强度和刚度。同时,考虑到水和机油等介质的影响,该类部件还必须具有较高的耐久稳定性。

根据上述要求,研究人员会优先选用热固性塑料以替代热塑性塑料。热固性塑料具有较高的温度和介质耐久稳定性,具有该特点的主要原因在于热固性塑料中的高分子通过网状结构而得以紧密连接。目前,1种经玻璃纤维加强的酚醛树脂模塑材料已被研究人员正式选用。

该类材料除了在较高的使用温度下,仍能保持良好的机械性能和必要的介质耐久稳定性之外,同时还具有较高的抗压强度和较小的密度,并且在长期运行后不会产生蠕变现象。

此外,该类材料的热膨胀系数与铝材相似,从而有助于降低发动机运行时所承受的热应力,因为除凸轮轴之外,其周围大多数构件均为铝制件。该类材料的另1项优点是能通过注塑方法进行制造。热固性塑料注塑工艺能在出色的重复精度情况下制造出机械性能较为均衡的构件,而且生产周期较短,制造设备使用寿命较长,并能投入大批量生产。

2 开发方案和结构设计

_

研究人员针对此类凸轮轴模块的功能和材料要求进行了全新开发,同时将现有的发动机气缸盖作为开发基础,并已在凸轮轴安装位置范围内对样品进行了调整。

为了能采用带有封闭轴承座的凸轮轴模块,必须铣削掉气缸盖上现有的凸轮轴轴承座,而其与气缸盖和正时传动机构壳体罩盖的密封面则保持不变,并继续投入使用。热固性塑料特有的性能在设计过程中起着决定性的作用。

在原轴承座和模块螺栓的紧固范围内,研究人员通过对几何形状进行设计,可使由气门机构产生的应力优先转化成压力。为此,研究人员将配备有铝制镶嵌件的轴承座设定为分立式,并有足够的空隙以用于凸轮轴的热膨胀过程。

由于热固性塑料具有较高的强度和刚度,因而能取消模块与气缸盖及正时传动机构壳体罩盖内的镶嵌件。为了使凸轮轴模块能投入正常运行,其与气缸盖螺栓的连接区域未采用防松装置,从而使整个凸轮轴模块作为1类发动机组件,并投入使用。

3 模拟

_

研究人员借助于有限元模拟,以此确保了计算的精确性和对设计过程的充分优化。临界机械负荷和热负荷来自于量产发动机,并且被用作于模型模拟过程的边界条件。研究人员对轴承位移进行了限制,因为热固性塑料的弹性模数比铝更小,因此该目标通常难以实现。

但是,在研究人员经过多次优化设计后,依然改善了整个模块的刚度,从而使轴承位移保持在容许的误差范围内(图2)。同样,研究人员通过设计优化,使局部应力的最大值降至最低程度,从而实现了所要求的疲劳强度(图3)。

图2 针对凸轮轴模块刚度的有限元模拟

图3 针对凸轮轴模块疲劳强度的有限元模拟

4 模具设计和制造

_

在结构设计得到最终认可之前,由材料制造商对其进行充填模拟,以查明理想的浇注位置,并检验模具腔能否被完全填满。为了有效制造出该类凸轮轴模块,需要使用由几部分组成,并配备有镶嵌件和自由活动模块的注塑模具。

其中1个平均直径为8 mm的活动模块被拔出,并以此作为贯穿整个凸轮轴模块的机油主油道(图4)。该活动模块在拔出过程期间仍支承着油道,以保持其方位。研究人员对相应的工具与模具结构进行了协同设计,并在注塑机上进行调试,注塑机可注塑体积约为0.6 L的构件。

制成的样品后续将会经历1个退火过程,从而使塑料分子得以结合,以释放材料中的应力,并改善机械性能。

图4 机油主油道和凸轮轴轴承油孔的剖视图

由于气缸盖和凸轮随动件的接口界面上的公差范围较小,研究人员必须对凸轮轴模块进行机械加工。该机械加工流程通常须经历2次装夹过程。研究人员在第1次装夹过程中对密封面、基准孔、长占孔、密封定位孔及机油孔进行了加工,并在第2次装夹过程中加工全部的轴承衬套孔。

为了使轴承保有较小公差,研究人员使用了1种可实现自行支承的专用工具,并且在压紧状态下进行加工,以便使凸轮轴模块的变形与通过螺栓压紧时的效果相同。

研究人员借助于传统的热压配合方法以实现凸轮轴的套装接合过程。为此,在凸轮位置传感轮和轴向轴承衬套有效接合在芯轴上之前,研究人员必须使其角度方位实现有效对中,紧接着对上述套装件进行加热,并将其接合在芯轴上。

在套装接合的过程期间,因接合时间较短,热固性塑料不会出现过热的风险。待套装接合好后,采用机油润滑轴承,以此可避免轴承部位和凸轮轴颈因运转而损坏。为此,研究人员要对凸轮轴的重要特性进行测量和验证,此外还要测试凸轮轴在轴承衬套中的转动灵活性,在没有对螺栓压紧状态进行查明时,应使其转动力矩小于3 N·m。

5 试验台验证

_

研究人员在试验台上进行验证之前,就已对样品的品质和机械性能进行过试验,其中重点对热固性塑料及其与镶嵌件的接口界面进行了检测,并借助于计算机扫描软件检查出了构件塑料中的缺陷并将其妥善解决,以此有效避免了重大问题的产生。

此外,研究人员还对螺纹镶嵌件从外侧进行了拉拔试验,并对周围注塑的凸轮轴轴承衬套进行了扭转和压出试验。试验取得了令人满意的结果,凸轮轴轴承衬套的扭转力矩大于186 N·m,轴向压出力大于9.9 kN,螺纹镶嵌件的平均拉出力为4.3 kN。

继预试验后,研究人员随即在倒拖发动机试验台上对凸轮轴模块进行了验证,将尚未配装曲柄连杆机构的量产发动机(Mercedes-Benz公司M282型发动机)安装在气缸盖试验台上,并在气缸盖排气侧换装了量产的凸轮轴模块。同时,在当前的螺栓紧固条件下,配装在模块中的凸轮轴转动力矩同样应小于3 N·m。图5详细描述了试验台的结构。

图5 倒拖发动机试验台

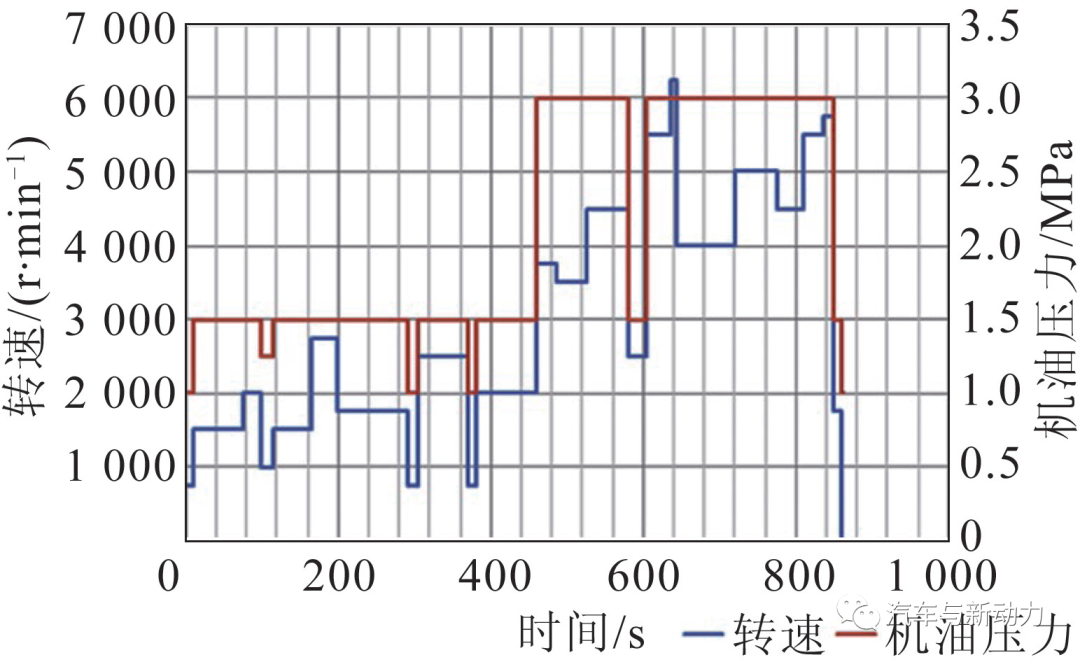

图6示出了用于运行过程的试验程序。试验期间,机油温度为100±5 ℃,机油最高压力为0.30±0.05 MPa,并且发动机机体侧的84 ℃冷却水循环可用于调节机油温度,试验程序中的最高转速约为6 250 r/min。试验进行100 h后即告暂停,研究人员首次对凸轮轴模块的状况进行了检查。如果所有构件均未出现明显的异常状况,随即开展时长为500 h的后续试验过程。

图6 倒拖发动机试验台的试验程序

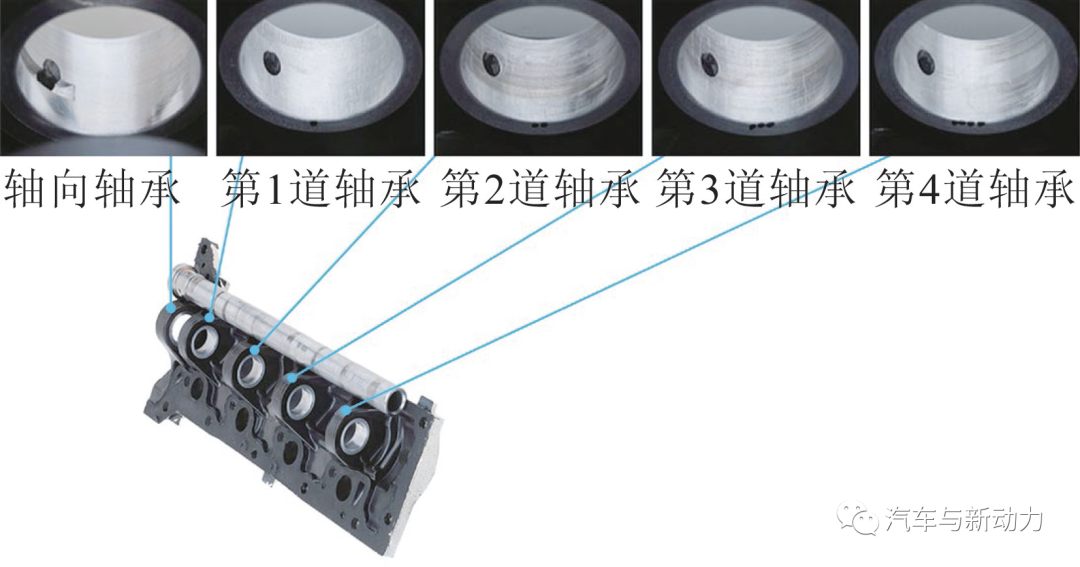

这种凸轮轴模块成功地完成了超过600 h的耐久试验过程。在该试验过程的前后,研究人员均采用光学三维(3D)测量系统对该模块进行了变形分析,同时后续的试验过程仍显示出良好的结果。将凸轮轴从模块中解体就能检查出耐久运行后的轴承部位状况。如图7所示,所有轴承部位均未出现明显的异常状况,因此成功地展示和证实了新开发的轻型凸轮轴模块的工作能力。

图7 在进行耐久运行后的轴承部位状况

6 减轻质量并节约成本

_

除了成功地展示出轻型凸轮轴模块的工作能力之外,该项技术改良也充分实现了减轻质量和降低成本的目标。与量产发动机上的传统结构型式相比,采用热固性塑料模块的气缸盖的质量减轻了0.6 kg。一方面是因为采用了模块结构型式,另一方面则是由于使用了塑料材质。

针对区分效果的分析表明,应用热固性塑料能使模块的质量比同款的铝制件减轻约20%。与传统量产发动机的结构型式相比,在使用批量生产的轻型凸轮轴模块的情况下,与成本密切相关的轴承衬套、凸轮轴相位调节器和传感器也应考虑在内。

7 结语和展望

_

正如新开发的轻型凸轮轴模块所示,在动力总成系统中使用塑料可有效减轻质量,充分降低成本。目前,研究人员正计划在实际运转的发动机上试验该类模块,并且还对其声学特性开展了相关研究。试验表明,应用热固性塑料能充分改善整机声学性能,并能相应降低噪声辐射。

除此之外,最佳的制造工艺和模具在批量应用方面有着广阔前景,以致于构件在无需刀具加工的前提下,即可弃用常规的后处理流程。

同样,将温室气体排放降至最低程度的研究也势在必行。在后续使用过程期间,研究人员需要对其环保效果开展评估,同时也应对其技术潜力进行分析及验证。

编辑:jq

-

凸轮轴位置传感器故障诊断 如何选择凸轮轴位置传感器2024-12-05 2246

-

凸轮轴位置传感器的作用 凸轮轴位置传感器坏了有什么影响2024-01-31 9821

-

发动机凸轮轴转速传感器故障问题讲解2020-09-08 3154

-

凸轮轴传感器坏了会有什么现象_凸轮轴传感器故障排除2020-06-02 12550

-

凸轮轴传感器坏了有什么现象_凸轮轴传感器的故障诊断与排除2020-05-31 5583

-

什么是凸轮轴位置传感器它的作用是什么2019-12-25 7727

-

关于汽车凸轮轴制造的分析和介绍2019-10-23 3304

-

凸轮轴位置传感器检测_凸轮轴位置传感器作用2019-09-30 11332

-

曲轴/凸轮轴位置传感器检测2018-10-31 1734

-

凸轮轴位置传感器2018-10-30 1300

-

霍尔式凸轮轴位置传感器的识别与检测2018-10-29 2589

-

什么是顶置凸轮轴(OHC)2010-03-12 1038

全部0条评论

快来发表一下你的评论吧 !