氮化镓功率器件再升级:GaNsense™技术能带来怎样的改变?

氮化镓功率器件再升级:GaNsense™技术能带来怎样的改变?

描述

相比传统的硅器件,氮化镓器件的开关速度要比硅快20倍,体积和重量更小,在一些系统里可以节能40%以上。同时相比于硅,氮化镓功率器件的功率密度可以提升3倍,搭配快充方案,同体积下充电速度可以提升3倍以上,这也是目前氮化镓在手机充电器上广泛被应用的重要原因。

氮化镓GaNFastTM是纳微半导体此前被广泛应用的氮化镓功率芯片系列,纳微半导体销售营运总监李铭钊介绍到,目前全球超过140款量产中的充电器都采用了纳微的方案,大约150款左右还在准备研发阶段,在未来12个月里最少还有另外150多款使用纳微方案的新产品出来。

而在GaNFastTM系列的基础上,纳微在近日发布了新一代的GaNSenseTM技术。

GaNsenseTM:GaNFastTM的进一步提升

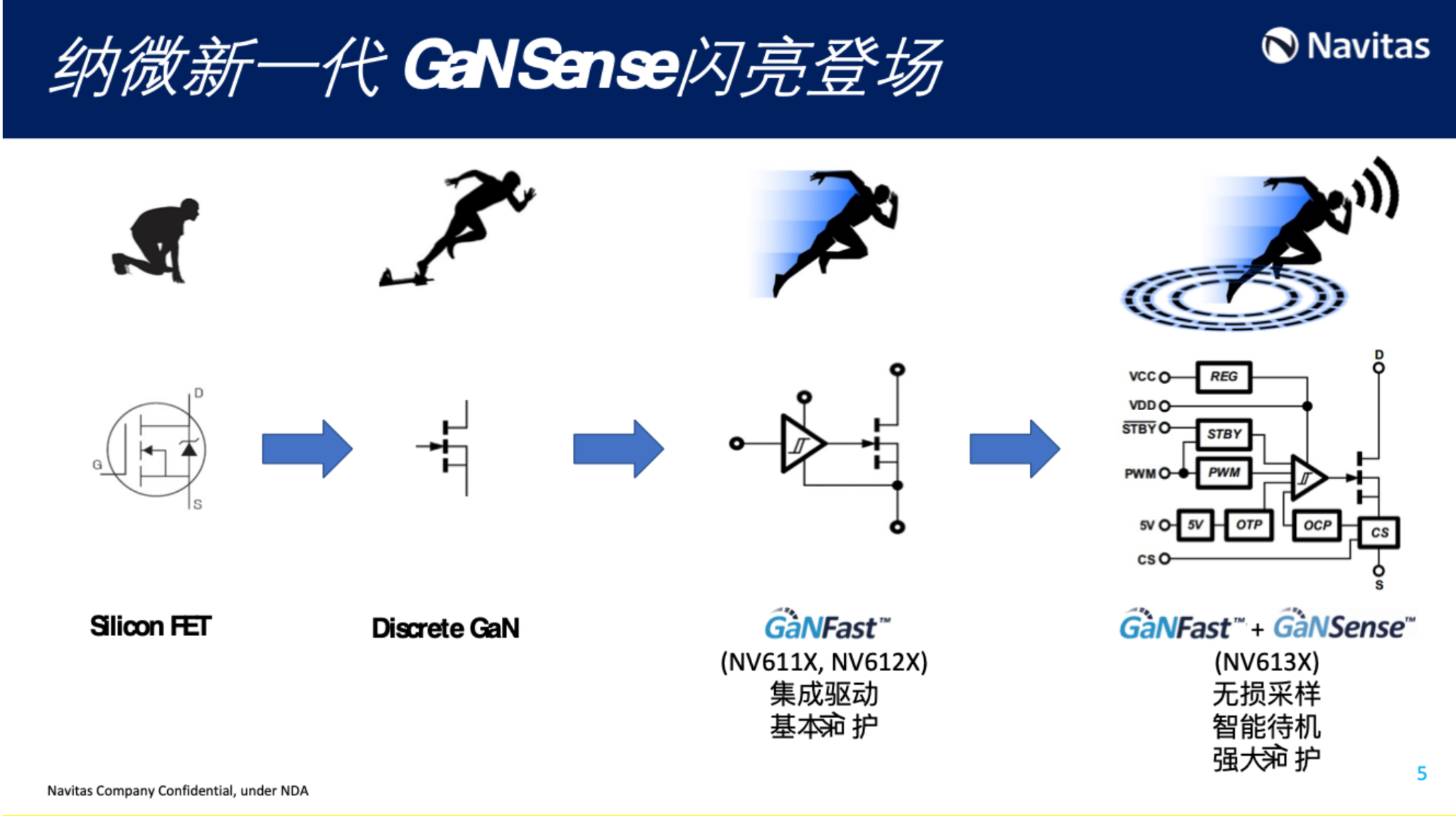

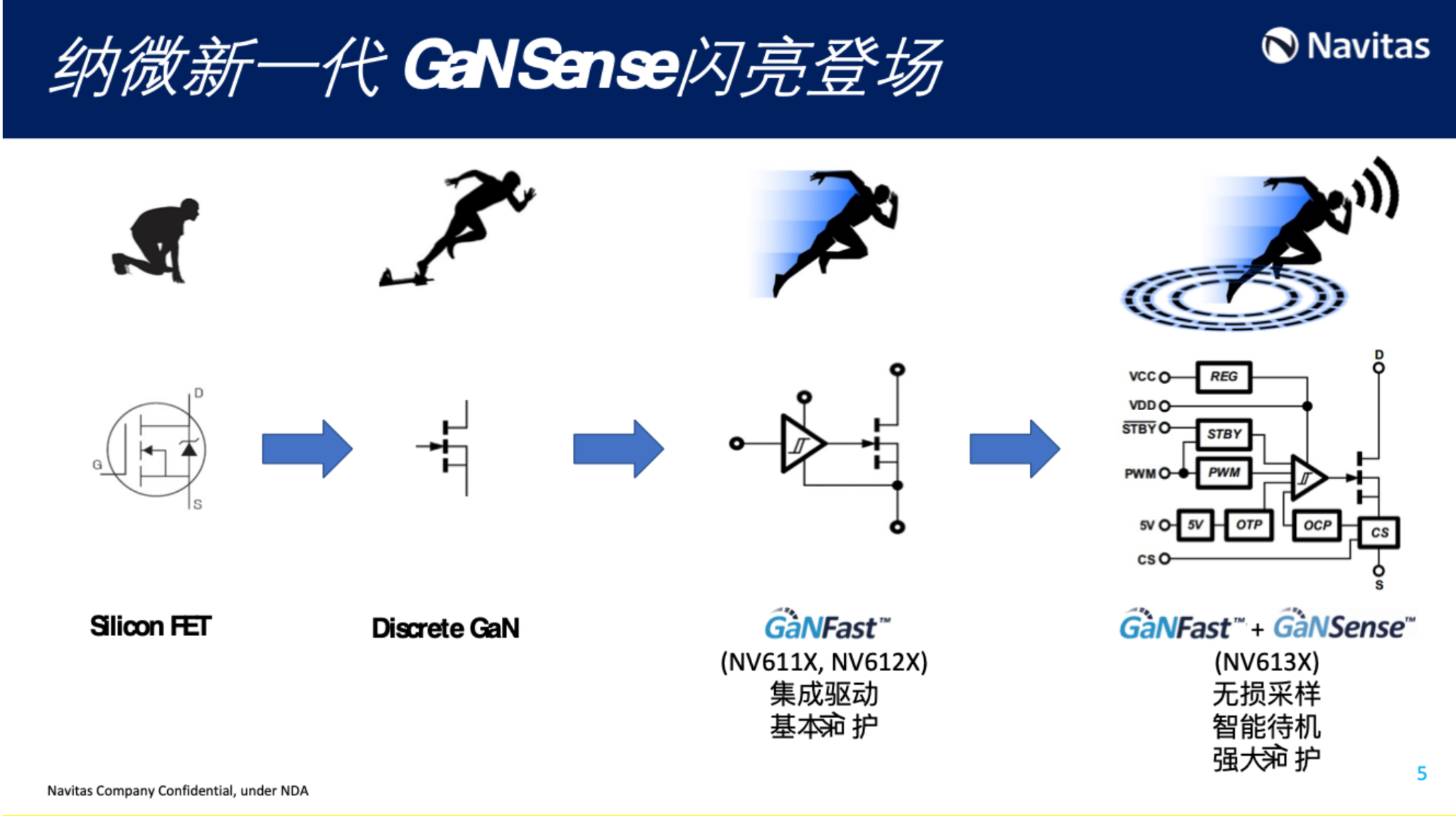

随着电源行业的发展,包括手机功率、充电功率需求的提高,更多应用场景的出现,氮化镓技术更迭也在持续进步。据纳微半导体高级应用总监黄秀成介绍,功率氮化镓主要以两个流派在发展,一个是dMode常开型的,纳微代表的是另一个——eMode常关型。相比于传统的常关型的氮化镓功率器件,纳微又在原来的基础上进行了集成,这包括驱动的集成,包括保护和控制的集成。

对于集成带来的好处,还要从传统硅器件和分离式氮化镓方案的缺点说起。黄秀成表示,传统的硅器件参数不够优异,其开关速率、开关频率都受到极大的限制,通常我们看到基于硅器件的电源系统设置都是在60kHz到100kHz的开关频率范围,因为开关比率比较低,其储能元件,相对电感电容用的尺寸比较大,电源的功率密度会相对比较低,业界通常的功率密度小于0.5W/cc。

第二,分立式氮化镓因为受限于驱动的线路的复杂性,如果没有把驱动集成到功率器件里,受限于外部器件的布局、布线参数的影响,开关频率没有发挥到氮化镓本来发挥到的高度。所以,对比于普通的硅器件大概只有2到3倍开关频率的提升,可想而知功率密度的提升也是相对比较有限的。

因此,纳微的GaNFastTM系列氮化镓功率器件集成了控制、驱动和保护,可以不依赖与外部集成参数的影响,充分释放开关频率,方案功率密度可以远远大于1W/cc。

但随着电源行业的发展,包括手机功率、充电功率需求的提高,更多应用场景的出现,纳微的氮化镓技术更迭也在持续进步。

黄秀成谈到,相比于传统的硅和Discrete GaN,纳微的GaNFastTM系列相对来说已经发挥出氮化镓速度和潜能,里面集成驱动、基本保护,从传统的几十K到一两百K的方案,提升到MHz这样的级别。

黄秀成谈到,相比于传统的硅和Discrete GaN,纳微的GaNFastTM系列相对来说已经发挥出氮化镓速度和潜能,里面集成驱动、基本保护,从传统的几十K到一两百K的方案,提升到MHz这样的级别。

而GaNSenseTM在GaNFastTM基础上又做了主要是性能的提升,包括无损的电流采样,包括待机功耗节省,还包括更多保护功能的集成。

GaNSenseTM第一个功能是无损电流采样。把无损采样代替原来采样电阻功能,意味着在功率回路里面有功率器件和功率采样电阻,有两个产生损耗的元件在里面,现在变成无损采样,完全把采样电阻损耗节省下来,功率回路里面的通态损耗也会减半,意味着能效提升。另外两点由无损电流采样衍生而来的好处,一是PCB布局的减少,因为原来采样电阻通常会采用3毫米乘以4毫米封装采样电阻的形势,通过内部集成,无损采样,PCB布局面积更小,布局会更灵活、更简单。二是热耦合的问题,原来有两个发热元件在这个系统里面,现在完全把一个拿掉了,现在热的系数更好,耦合系数更低,器件本身工作温度更低,系统的效率也会更高。

第二是过流保护功能。过流保护是基于采样信号,内部设定一个过流的阈值。传统的、包括GaNFastTM系列,外部还是需要一个采样电阻,采样电阻采到的信号交由控制器判断是否发生过流情况,控制器为了避免噪声问题,有一个Delay的问题,通常它的反应时间在300纳秒左右,就是传统的一个控制器的反应时间。用了GaNSenseTM的电流采样技术,在内部做信号处理,我们设定一个阈值,如果触碰到这个阈值反应时间是远远小于100纳秒,节省出来200纳秒就可以避免系统因为异常情况,比如说像短路、过功率等等,造成变压器的电流急剧上升这样恶化的情况。

第三是过温保护功能。过温保护对于功率器件的保护非常重要,目前纳微的保护机理是设置一个区间,获取GaN晶圆上的温度,当这个温度超过设定的160度阈值后,直接把芯片断电,待芯片自然冷却到低于100度时,再去参考PMW信号,当有信号时候芯片继续工作。

第四是智能待机功能。待机功耗的问题对于充电器来说非常重要,相比于GaNFastTM,GaNSenseTM技术更加完善并简单。现在很多能效标准都要求待机做到25毫瓦、30毫瓦以内,早期的GaNFastTM系列因为集成了芯片的功能,其静态电流在700微安或1毫安。尽管电流也是非常小的,因为考虑待机问题,我们通常外边会做个线路,把待机时候的VCC切断,所以系统会相对复杂一些。而GaNSenseTM技术会智能检测PWM信号,当PWM信号是工作正常的时候,这个智能待机方式不发挥,当系统进入跳周期的模式之后,通过检测让芯片进入待机模式,整个待机电流从原来的接近1毫安降到接近100微安,所以整个待机功耗就可以下降很多。同时唤醒速度也非常快,当第一次出现脉冲的时候,30纳秒就可以马上进入正常工作模式。

三大应用场景,GaNSenseTM解决方案已落地

据黄秀成介绍,GaNSenseTM主要有三个应用场景:

第一个,目前快充最火爆的QR Flyback的应用场景,可以代替掉原边的主管和采样电阻;

第二个应用场景就是带PFC功能,在这两个拓扑下我们的效率提升在90V输出条件下至少可以提升0.5%的能效;

第三个应用场景,非对称半桥,随着PD 3.1的代入,非对称半桥这个拓扑一定会慢慢地火起来,这个拓扑里面有两个芯片,作为主控管可以用GaNSenseTM,因为也需要采用电流,上管作为同步管可以用GaNFastTM系列代替。

据透露,目前使用GaNSenseTM方案的产品已经实现了量产。比如小米120W的氮化镓,作为目前是业界最小120W解决方案,其采用PFC加上QR的系统框架,使用了两颗NV6134 GaNSenseTM系列,相比于传统的之前已经量产的硅的方案,GaNSenseTM解决方案比硅方案提升了1.5%的效率。除此之外,联想YOGA 65W双C口充电器,也是采用了NV6134的解决方案。

未来不止于手机充电器

从产品面向的市场来看,不难看出纳微从一开始就是以消费类电源为切入点,这与传统GaN的厂商从工业类、汽车类入手有点不同。

李铭钊认为,在消费类市场铺垫,把整体GaN的量冲起来,在市场里可以印证纳微的技术。“通过消费类市场,把我们的技术和产能、周边的生态圈很快建立起来。现在纳微氮化镓整个生态圈布局,相对硅来说非常非常快。通过大量消费类应用的巨大市场,拉动整个产业链跟上。所以,未来GaN的市场局部会更快。”

除了消费类市场,纳微正在扩展到服务器电源领域,太阳能领域,电动汽车的领域。据了解,目前纳微服务器电源领域的团队在杭州已经正式成立,并已开始打造第一款服务器的产品。另外,纳微的电动汽车团队也已经在上海开始招聘。

据了解,每出货一个氮化镓功率芯片,生产制造过程相比硅芯片可以减少4公斤的二氧化碳排放。氮化镓节能的特性是实现碳排放、碳中和非常重要的手段,在当下碳中和已经逐渐成为“刚需”的节点,未来氮化镓的应用前景必然会更加广泛。

打开APP阅读更多精彩内容

氮化镓GaNFastTM是纳微半导体此前被广泛应用的氮化镓功率芯片系列,纳微半导体销售营运总监李铭钊介绍到,目前全球超过140款量产中的充电器都采用了纳微的方案,大约150款左右还在准备研发阶段,在未来12个月里最少还有另外150多款使用纳微方案的新产品出来。

而在GaNFastTM系列的基础上,纳微在近日发布了新一代的GaNSenseTM技术。

GaNsenseTM:GaNFastTM的进一步提升

随着电源行业的发展,包括手机功率、充电功率需求的提高,更多应用场景的出现,氮化镓技术更迭也在持续进步。据纳微半导体高级应用总监黄秀成介绍,功率氮化镓主要以两个流派在发展,一个是dMode常开型的,纳微代表的是另一个——eMode常关型。相比于传统的常关型的氮化镓功率器件,纳微又在原来的基础上进行了集成,这包括驱动的集成,包括保护和控制的集成。

对于集成带来的好处,还要从传统硅器件和分离式氮化镓方案的缺点说起。黄秀成表示,传统的硅器件参数不够优异,其开关速率、开关频率都受到极大的限制,通常我们看到基于硅器件的电源系统设置都是在60kHz到100kHz的开关频率范围,因为开关比率比较低,其储能元件,相对电感电容用的尺寸比较大,电源的功率密度会相对比较低,业界通常的功率密度小于0.5W/cc。

第二,分立式氮化镓因为受限于驱动的线路的复杂性,如果没有把驱动集成到功率器件里,受限于外部器件的布局、布线参数的影响,开关频率没有发挥到氮化镓本来发挥到的高度。所以,对比于普通的硅器件大概只有2到3倍开关频率的提升,可想而知功率密度的提升也是相对比较有限的。

因此,纳微的GaNFastTM系列氮化镓功率器件集成了控制、驱动和保护,可以不依赖与外部集成参数的影响,充分释放开关频率,方案功率密度可以远远大于1W/cc。

但随着电源行业的发展,包括手机功率、充电功率需求的提高,更多应用场景的出现,纳微的氮化镓技术更迭也在持续进步。

而GaNSenseTM在GaNFastTM基础上又做了主要是性能的提升,包括无损的电流采样,包括待机功耗节省,还包括更多保护功能的集成。

GaNSenseTM第一个功能是无损电流采样。把无损采样代替原来采样电阻功能,意味着在功率回路里面有功率器件和功率采样电阻,有两个产生损耗的元件在里面,现在变成无损采样,完全把采样电阻损耗节省下来,功率回路里面的通态损耗也会减半,意味着能效提升。另外两点由无损电流采样衍生而来的好处,一是PCB布局的减少,因为原来采样电阻通常会采用3毫米乘以4毫米封装采样电阻的形势,通过内部集成,无损采样,PCB布局面积更小,布局会更灵活、更简单。二是热耦合的问题,原来有两个发热元件在这个系统里面,现在完全把一个拿掉了,现在热的系数更好,耦合系数更低,器件本身工作温度更低,系统的效率也会更高。

第二是过流保护功能。过流保护是基于采样信号,内部设定一个过流的阈值。传统的、包括GaNFastTM系列,外部还是需要一个采样电阻,采样电阻采到的信号交由控制器判断是否发生过流情况,控制器为了避免噪声问题,有一个Delay的问题,通常它的反应时间在300纳秒左右,就是传统的一个控制器的反应时间。用了GaNSenseTM的电流采样技术,在内部做信号处理,我们设定一个阈值,如果触碰到这个阈值反应时间是远远小于100纳秒,节省出来200纳秒就可以避免系统因为异常情况,比如说像短路、过功率等等,造成变压器的电流急剧上升这样恶化的情况。

第三是过温保护功能。过温保护对于功率器件的保护非常重要,目前纳微的保护机理是设置一个区间,获取GaN晶圆上的温度,当这个温度超过设定的160度阈值后,直接把芯片断电,待芯片自然冷却到低于100度时,再去参考PMW信号,当有信号时候芯片继续工作。

第四是智能待机功能。待机功耗的问题对于充电器来说非常重要,相比于GaNFastTM,GaNSenseTM技术更加完善并简单。现在很多能效标准都要求待机做到25毫瓦、30毫瓦以内,早期的GaNFastTM系列因为集成了芯片的功能,其静态电流在700微安或1毫安。尽管电流也是非常小的,因为考虑待机问题,我们通常外边会做个线路,把待机时候的VCC切断,所以系统会相对复杂一些。而GaNSenseTM技术会智能检测PWM信号,当PWM信号是工作正常的时候,这个智能待机方式不发挥,当系统进入跳周期的模式之后,通过检测让芯片进入待机模式,整个待机电流从原来的接近1毫安降到接近100微安,所以整个待机功耗就可以下降很多。同时唤醒速度也非常快,当第一次出现脉冲的时候,30纳秒就可以马上进入正常工作模式。

三大应用场景,GaNSenseTM解决方案已落地

据黄秀成介绍,GaNSenseTM主要有三个应用场景:

第一个,目前快充最火爆的QR Flyback的应用场景,可以代替掉原边的主管和采样电阻;

第二个应用场景就是带PFC功能,在这两个拓扑下我们的效率提升在90V输出条件下至少可以提升0.5%的能效;

第三个应用场景,非对称半桥,随着PD 3.1的代入,非对称半桥这个拓扑一定会慢慢地火起来,这个拓扑里面有两个芯片,作为主控管可以用GaNSenseTM,因为也需要采用电流,上管作为同步管可以用GaNFastTM系列代替。

据透露,目前使用GaNSenseTM方案的产品已经实现了量产。比如小米120W的氮化镓,作为目前是业界最小120W解决方案,其采用PFC加上QR的系统框架,使用了两颗NV6134 GaNSenseTM系列,相比于传统的之前已经量产的硅的方案,GaNSenseTM解决方案比硅方案提升了1.5%的效率。除此之外,联想YOGA 65W双C口充电器,也是采用了NV6134的解决方案。

未来不止于手机充电器

从产品面向的市场来看,不难看出纳微从一开始就是以消费类电源为切入点,这与传统GaN的厂商从工业类、汽车类入手有点不同。

李铭钊认为,在消费类市场铺垫,把整体GaN的量冲起来,在市场里可以印证纳微的技术。“通过消费类市场,把我们的技术和产能、周边的生态圈很快建立起来。现在纳微氮化镓整个生态圈布局,相对硅来说非常非常快。通过大量消费类应用的巨大市场,拉动整个产业链跟上。所以,未来GaN的市场局部会更快。”

除了消费类市场,纳微正在扩展到服务器电源领域,太阳能领域,电动汽车的领域。据了解,目前纳微服务器电源领域的团队在杭州已经正式成立,并已开始打造第一款服务器的产品。另外,纳微的电动汽车团队也已经在上海开始招聘。

据了解,每出货一个氮化镓功率芯片,生产制造过程相比硅芯片可以减少4公斤的二氧化碳排放。氮化镓节能的特性是实现碳排放、碳中和非常重要的手段,在当下碳中和已经逐渐成为“刚需”的节点,未来氮化镓的应用前景必然会更加广泛。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

MACOM:硅基氮化镓器件成本优势2017-09-04 0

-

IFWS 2018:氮化镓功率电子器件技术分会在深圳召开2018-11-05 0

-

什么阻碍氮化镓器件的发展2019-07-08 0

-

什么是氮化镓技术2020-10-27 0

-

氮化镓功率半导体技术解析2021-03-09 0

-

什么是氮化镓功率芯片?2023-06-15 0

-

氮化镓功率芯片的优势2023-06-15 0

-

为什么氮化镓(GaN)很重要?2023-06-15 0

-

纳微半导体推出全球首款智能GaNFast氮化镓功率芯片,GaNSense新技术登场2021-11-08 2211

-

纳微半导体推出智能GaNFast氮化镓功率芯片2023-02-22 329

-

纳微半导体发布全新GaNSense™ Control合封氮化镓芯片,引领氮化镓迈入集成新高度2023-03-28 935

-

纳微新一代GaNSense™ Control合封芯片详解:更高效稳定、成本更优的氮化镓功率芯片2023-03-28 1420

-

氮化镓功率器件的工艺技术说明2023-09-19 7747

-

氮化镓功率器件结构和原理2024-01-09 3214

全部0条评论

快来发表一下你的评论吧 !