国产SiC MOSFET“隐形王者”,打入汽车市场,迎接OBC爆发期

描述

电子发烧友网报道(文/黄晶晶)成立于2018年的派恩杰半导体,从成立之初就聚焦于碳化硅MOSFET,紧锣密鼓布局车规级半导体芯片,并已顺利“上车”,产品已应用于汽车OBC等领域。据悉从销售规模来看,应当是目前国内碳化硅MOS销售体量最大的公司。我们知道,国内的碳化硅产品主要还是集中在碳化硅二极管,推出碳化硅MOSFET的厂商并不多,同时应用到新能源汽车上的更是凤毛麟角。殊不知,派恩杰的SiC MOSFET产品在汽车OBC市场,已经获得了新能源汽车龙头企业数千万订单,并已开始低调供货。

十多年自研技术,突破SiC MOSFET难点

派恩杰半导体创始人黄兴是美国北卡州立大学的博士,在美国有11余年碳化硅、氮化镓功率器件研发和生产的经验,也是全球首款6英寸碳化硅3300伏MOSFET器件和首个可双向耐压碳化硅结终端结构的发明者。他师从IGBT之父B•贾扬•巴利加(B. Jayant Baliga),在Cree / RFMD(Qorvo) / UnitedSiC等有长达十年的SiC&GaN功率器件设计经验。

派恩杰半导体创始人黄兴

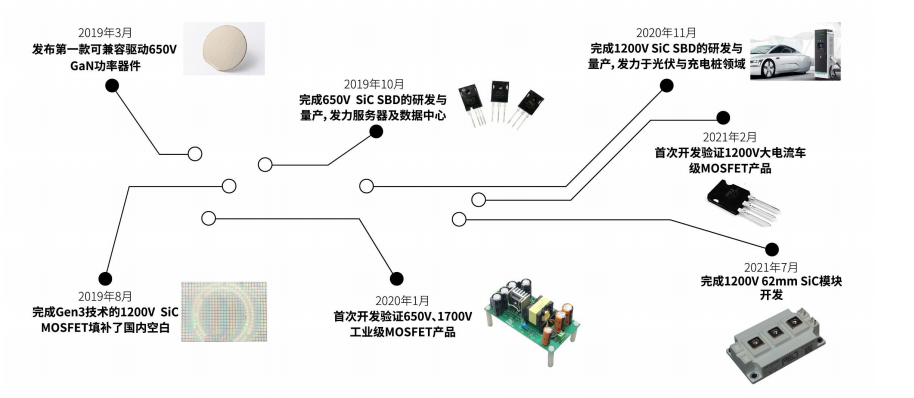

2019年3月,派恩杰成立仅6个月即发布了第一款可兼容驱动650V GaN功率器件。同年8月完成Gen3技术的1200V SiC MOS,填补了国内空白。2020年先后发布用于5G数据中心、服务器与工业辅助电源的650V、1700V工业级MOS以及用于车载充电机的650V车规级MOS。2021年2月发布1200V大电流车规级MOS,应用于电动汽车电驱单管及模块。

截至目前,派恩杰已经发布了50余款650V/1200V/1700V SiC SBD、SiC MOS、GaN HEMT功率器件产品。

派恩杰的碳化硅MOS对标的是国外大厂的产品,那么具体有哪些优势呢?在接受包括电子发烧友网在内的行业媒体采访时,黄兴进行了分析。

具体来看,派恩杰碳化硅MOS的技术是对标CREE第三代平面栅碳化硅MOS,在数据和实测上做对比,例如行业里面评价碳化硅MOS的一个优劣性指标叫HDFM,它就是器件的Rds(on)×器件的Qgd。派恩杰的产品在整个Rds(on)×Qgd,在所有的平面栅技术里面是最好的。然后,与市面上所有的碳化硅芯片HDFM值对比上,派恩杰HDFM指标仅次于英飞凌,也就说在开关损耗和导通损耗里面,可以给客户最优的解决方案的。

另外,黄兴指出,在客户端实测,我们一些抗极限功况,比如峰值功率、峰值电流和一些雪崩测试,我们现在可以达到相关比较苛刻的工业要求和车规要求。另外在设计端,我们也有自己的一个迭代速度,碳化硅MOS上车主要还是以平面栅的技术为主,我们也是坚持平面栅技术,并会不断迭代优化,像Rds(on)×Qgd这个HDFM指标越做越小,以此保持技术上的先进性。

研发碳化硅MOS的难点在于,碳化硅材料本身的一些模型数据的缺失,最开始很多人都不知道怎么去仿真碳化硅。就算到目前为止,很多商用软件在仿真碳化硅的时候,给出的预测都是非常不准确的。这就给设计者带来了很大的难度,很多人在仿真里面可以设计出来一个很好的器件,但是一旦流片出来,发现跟设计的完全不一样。这里面就是因为整个仿真软件对于像碳化硅这类比较细分的领域,不会专门为碳化硅投入太多的资源,所以导致这方面模型是缺失的。这就需要我们设计者从最底层的物理上的模型,对碳化硅材料进行校准。比如说碳化硅自己的电子迁移率、雪崩击穿模型,以及热学仿真模型,工艺栅氧生长,包括栅氧界面态的一些缺陷的模型,都是需要设计者通过不断的实验去提取迭代,然后完善的。

“我们这个模型是我从09年在北卡州立大学做研究以来,一直不断在这个行业里面积累,包括跟很多业内科学家合作,提取出来这样一个模型,这个模型可以相对准确的让我们的仿真和实验结果匹配程度很好。这样就极大的缩短了我们在碳化硅设计开发的时间,这是一方面。”黄兴进一步说道。

除了在设计上需要精准的底层物理模型之外,另一方面,碳化硅本身材料成本比较高。黄兴博士算了一笔账,一张硅基MOS的wafer成本大概在500元人民币左,一张碳化硅wafer在3万元人民币左右。一个PN(part number)如果按200片的硅晶圆,需要10万元。但200片碳化硅wafer,每片3万块钱人民币,一个(part number)的研发投入至少要600万人民币以上。若开发几十款料号,成本将大幅上升。同时还有迭代的速度也很关键。由于碳化硅加工难度比较大,很多工厂不具备这样的加工条件,就会极大的限制整个研发迭代的速度,这也是目前很多碳化硅公司很难推出成熟产品一个重要原因。

派恩杰合作的代工厂是有30年车规的全球首家提供150mm SiC工艺的X-FAB。派恩杰和X-FAB均表示,双方将持续深度合作,充分发挥派恩杰国际一流水平的产品技术优势和在X-FAB高扩展性和汽车品质的代工服务,降低SiC器件的成本,保障产能,加速SiC功率器件的应用。

SiC MOSFET“上车”,汽车OBC最先起量,主驱逆变还得再等等

汽车OBC即车载充电器,用于在外接电源接通蓄电池之间起到保护作用。早前五年前已有国内龙头企业将碳化硅用于OBC上,有人认为随着充电桩尤其是超级快充桩的普及,OBC将被取代。黄兴认为,事实并非如此。OBC虽然功率比较小,像快充这种充电桩一般都是200千瓦、300千瓦这个体量,而OBC只有11千瓦,最多22千瓦。这个充电速度肯定不能同日而语,但OBC作为一个应急的充电方案给客户在使用电动汽车时提供了一个极大的安全保障。

另一方面,随着电动汽车的普及和应用,汽车OBC也有作为储能电池往外放电的需求。比如户外用电时将电量反向释放给电器设备供电。这在欧美市场有明显需求。而国内一些车厂也将双向OBC作为标配。作为双向解决方案,用碳化硅是最划算的,它跟储能的方案极其类似,能量存在着双向流动,比如输入效率99%,输出99%,综合效率达98%。

从器件的耐压等级来看,派恩杰提供覆盖650伏、1200伏、1700伏三个电压平台的器件。目前派恩杰主要在汽车OBC上面应用的是单管1200伏的碳化硅MOS和650伏碳化硅MOS,这两种耐压器件针对客户的系统电压平台,也就是800伏的系统用1200伏耐压器件,400伏的系统是用的650耐压器件。

然而,对于国产碳化硅MOS应用于汽车电驱,需要过可靠性和产能两个难关。黄兴表示,从国内整个产业链的优势和特点来说,可能先解决量的问题,先至少保证国产供应链在工业级应用的产能,再不断提升可靠性。量的问题依赖碳化硅衬底、外延、代工等厂商的发展速度,需要不断的迭代,预估两三年内能够逐渐实现。

从芯片到模块,将自建碳化硅模块封装产线

派恩杰希望将芯片设计上的先发优势,延展到模块领域。在碳化硅MOS用于工业和汽车领域上,派恩杰积累了大量的数据,因此能够将芯片优势和特性联合到整个模块设计当中。黄兴表示,我们会进行上下联动的调校和优化,让模块去适应芯片,同一个技术能够更好的衔接,类比于英飞凌,它的很多功率模块也是使用自有芯片才做得如此成功。预计派恩杰的自有碳化硅模块封装产线将于2022年初动工,到2022年底将有样品发布。

制造工艺方面,派恩杰的碳化硅模块使用纳米银焊接的技术,出于碳化硅现在的效率考虑,将不会使用双面冷却,而是单面冷却。还会选择工作高温的一些封装材料,来提高整个碳化硅的工作结温,同时提高可靠性。黄兴说,除了工艺制造端的提升以外,我们更多的核心是在联合上下游从材料的挑选到芯片的筛选,到整个模块,我们会建一整套完整的可靠性数据模型,让我们的模块符合车规要求。

由于现在整体碳化硅供应链的资源比较稀缺,而汽车需求又在不断扩大,据悉,在国际龙头企业碳化硅MOS的交期从52周延长到80周。黄兴分析,碳化硅产能的限制不在foundry fab,而是在原材料。比如以Cree的产能为例,Cree等效6寸片的产能大概是一年72万片。假设像GT advanced,II-VI,住友电工,Si Crystal全部加起来是Cree的2-3倍,全球整个原材料的产能也就是一年不到200万片。而全球整个市场需求,仅中国大陆的汽车市场一年就至少需要100万片,全球总需求应该远远超过整个碳化硅原材料供给。

现在很多扩产的策略不是要新建更多foundry,而是更多去验证推动国产衬底原材料厂商的技术,帮助他们迭代,能够让他们释放产能。派恩杰也在foundry和衬底原材料端与国内厂商合作沟通,希望助力国产供应链实现突破和量产。

小结:

碳化硅MOS不限于汽车领域,在工业变频控制器、空压机、水泵、工业传动以及储能、光伏逆变等都能得到应用。派恩杰已经率先进入碳化硅MOSFET领域并实现工业级、车规级量产出货,必将在政策推动、新兴产业蓬勃发展的机遇下,实现更高的成长。

-

ewaysqian

2022-05-30

0 回复 举报国产碳化硅MOSFET直销热线18928433735 。SIC MOS 是一种易于驱动、驱动功率较少的常闭型电压驱动型的开关器件。基本的驱动方法和IGBT 以及Si‐MOSFET 一样。推荐的驱动门极电压,ON 侧时为+18至20V ,OFF 侧时为0V。在要求高抗干扰性和快速开关的情况下,也可以施加‐3~‐5V 左右的负电压。 收起回复

ewaysqian

2022-05-30

0 回复 举报国产碳化硅MOSFET直销热线18928433735 。SIC MOS 是一种易于驱动、驱动功率较少的常闭型电压驱动型的开关器件。基本的驱动方法和IGBT 以及Si‐MOSFET 一样。推荐的驱动门极电压,ON 侧时为+18至20V ,OFF 侧时为0V。在要求高抗干扰性和快速开关的情况下,也可以施加‐3~‐5V 左右的负电压。 收起回复

-

我看2017新能源乘用车市场2017-02-08 4439

-

【技术干货】氮化镓IC如何改变电动汽车市场2018-07-19 2900

-

美方出尔反尔,国产新能源汽车市场充满变数2019-05-13 2935

-

Actel FPGA为汽车市场带来的优势有哪些?2021-05-19 2305

-

新能源汽车市场热度不断高涨,十家车规级芯片上市公司一览2022-11-23 3209

-

阿斯顿马丁正在华寻求合资伙伴 以打入全球最大的电动汽车市场2018-02-05 5386

-

汽车市场增长 SiC功率器件市场正在崛起2019-07-22 5520

-

汽车市场是蓝牙技术的绝佳舞台2019-08-04 4386

-

我国汽车市场形势严峻 电动汽车市场正在加速淘汰洗牌2019-11-20 1103

-

车市寒冬来临,国产新能源汽车市场进入“淘汰赛”阶段2020-07-06 2812

-

2021汽车市场五大猜想2021-01-04 3244

-

美国电动汽车市场的情况跟踪2021-06-28 3257

-

在OBC-PFC拓扑结构中SiC MOSFET有哪些优势2021-10-29 5569

-

电动汽车市场对SiC器件的需求与日俱增2021-12-22 2437

-

抢占SiC,谁是电动汽车市场的赢家?2024-10-11 995

全部0条评论

快来发表一下你的评论吧 !