应用于后蚀刻TSV晶圆的表面等离子体清洗技术

今日头条

描述

引言

直通硅通孔(TSV)器件是3D芯片封装的关键推动者,可提高封装密度和器件性能。要实现3DIC对下一代器件的优势,TSV缩放至关重要。

本文将空间交替相移(SAPS)兆频超声波技术应用于后蚀刻(Bosch) TSV晶圆清洗工艺。SAPS技术通过在兆频超声波装置和晶片之间的间隙中交替相位的兆频超声波,在整个晶片的每个点上提供均匀的声能。在本文中,使用了5x50 m蚀刻后(博世)TSV晶圆。通过物理分析和电气试验进行了实验验证。配备EDX的扫描电镜用于检测清洁前和清洁后TSV试样的含氟聚合物残留物(即CXFY)的存在,FIB-SEM用于评估镀铜性能;TSV泄漏电流图和电压斜坡电介质击穿(VRDB),作为主要的电气可靠性指标,也用于评估清洁效果。测试结果表明,兆频超声波能量可以传播到TSV底部,与传统的单晶片喷射清洗方法相比,经过SAPS清洗的晶片表现出明显的电性能提升。

实验

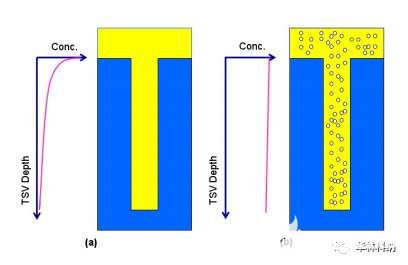

本方法将空间交替相移兆频超声波技术应用于后TSV刻蚀清洗中的侧壁残留物去除。SAPS技术通过在兆频超声波换能器和晶片之间的间隙中交替兆频超声波的相位,向晶片表面提供均匀的声能。去除残留物的化学自由基在稀溶液中产生,并由兆频超声波能量促进。此外,在兆频超声波搅拌过程中产生的气泡气穴的机械力提高了传质速率,并提高了清洁过程中的残渣去除效率(图1)。与传统的湿法清洗方法相比,SAPS兆频超声波技术对于高纵横比过孔表现出高残留物去除效率和低材料损耗。此外,它对结构(1)、(2)的损害最小。

图1 兆频超声波产生的气泡空化提高了传质速率

通过电气试验和物理分析进行了实验验证。结果表明,超声波能量可以通过清洗液传播到TSV海底。在这项研究中,20个5x50微米蚀刻后TSV晶圆用于评估清洗性能。将晶片分成2组:第一组包括用常规单晶片喷射清洗法清洗的晶片,第二组包括用SAPS兆频超声波清洗技术清洗的晶片。为了进行实验验证,评估方法包括配备EDX的扫描电子显微镜,用于检测清洁前和清洁后TSV试样的含氟聚合物残留物(即CXFY)的存在。用纤维扫描电镜评价镀铜性能。

电气测试数据(TSV梳状漏电流)是评估清洁性能的有用指标,TSV漏电流图提供了漏电流径向分布。电压斜坡电介质击穿(VRDB),一个主要的可靠性指标,也被用来评估清洁效果。

结果和讨论

试样上的SEM/EDS结果显示没有含氟聚合物残余物,即使在没有经历后RIE湿式清洗的晶片上,这表明后RIE灰化步骤在去除方面是有效的。

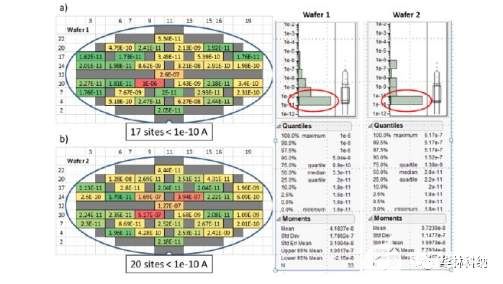

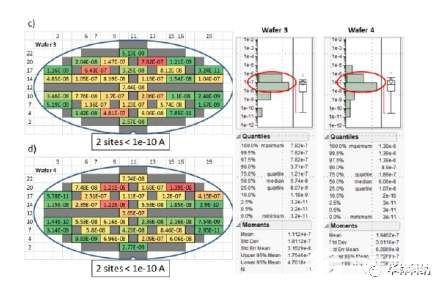

一般来说,不完全清洗会对器件性能产生恶化的影响,留在TSV空穴中的颗粒和残留物会导致低击穿电压、高漏电流、偏移的阈值电压和低产量。与单晶片清洗配方相比,SAPS清洗配方在+5V时显示出较低的总漏电流(图2)。晶片图和TSV漏电流分布图显示了与传统的单晶片清洗工艺(图3 c和图3d)相比,使用SAPS清洗工艺的晶片的漏电流水平低于1e-10 A的管芯更多(图3 a和图3b)

图3 TSV漏电流分布图:a和b: TSV漏电流分布图,带SAPS清洗;c和d:常规单晶片喷射清洗的TSV漏电流分布图

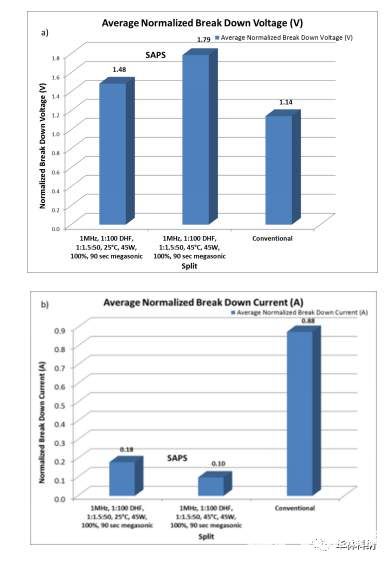

VRDB结果显示,与传统的单晶片清洗方法相比,使用SAPS清洗工艺会出现更高的平均击穿电压(图4 a)和更低的平均击穿电流(图4 b)。

图4 VRDB结果:a)通过分流进行击穿电压比较;b)通过分割分解电流比较

总结

本文介绍了一种应用于后蚀刻(博世)TSV晶圆的有前途的表面等离子体清洗技术。从结果来看,SAPS技术向晶片表面提供了均匀的兆频超声波能量分布,并且具有显著的去除TSV残留物的能力。VRDB结果显示,经过SAPS清洗工艺的TSV晶圆与传统单晶圆喷涂清洗的晶圆相比,具有明显的电性能增强。

审核编辑:汤梓红

-

等离子体清洗的原理与方法2024-11-29 2329

-

什么是电感耦合等离子体,电感耦合等离子体的发明历史2024-09-14 3070

-

等离子体清洗工艺的关键技术 等离子体清洗在封装生产中的应用2023-10-18 3582

-

铝等离子体蚀刻率的限制2023-06-27 1255

-

精确跟踪芯片蚀刻过程,用高分辨率光谱仪监测等离子体2022-09-21 1399

-

低温等离子体表面处理设备在各种材料领域的应用2022-07-04 1321

-

真空等离子清洗机的制造商正在引入氧和氢等离子体来蚀刻石墨烯2022-06-21 1432

-

等离子体蚀刻和沉积问题的解决方案2022-05-19 2509

-

等离子体应用2022-05-18 3691

-

TDK|低温等离子体技术的应用2022-05-17 2976

-

如何规避等离子清洗过程中造成的金属离子析出问题?2021-06-08 5195

-

PCB板制作工艺中的等离子体加工技术2018-09-21 2884

-

PCB电路板等离子体切割机蚀孔工艺技术2017-12-18 3059

-

PCB多层板等离子体处理技术2013-10-22 2542

全部0条评论

快来发表一下你的评论吧 !