SiC MOSFET提高工业驱动效率

电源/新能源

描述

工业领域的电力应用通常基于强大的电动机,用于连续运行的风扇、泵、伺服驱动器、压缩机、缝纫机和冰箱。工业领域最常见的配置是三相电动机,由适当的基于逆变器的驱动器驱动。这些电机可以吸收高达 60% 的工业总功率需求,因此确保驱动器提供高效率水平至关重要。

在工业电源应用中,电子设计人员可以通过使用基于碳化硅的晶体管 (SiC MOSFET) 获得巨大的好处,与传统的基于硅的解决方案(例如 IGBT(绝缘栅双极晶体管))相比,碳化硅晶体管 (SiC MOSFET) 提供了显着的效率提升、更小的散热器尺寸和更低的成本晶体管。SiC 技术允许在体二极管关断后发生的反向恢复阶段获得非常低的每单位面积RDS ON 、高开关频率和可忽略的能量损失。

基于逆变器的驱动器

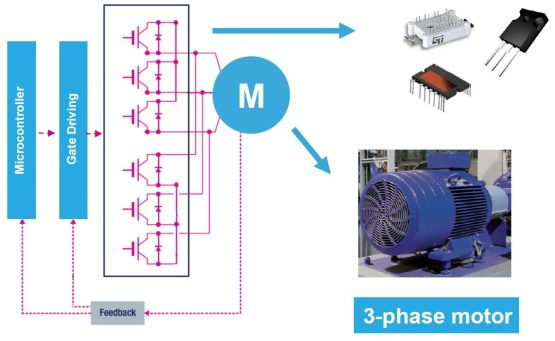

最常见的基于三相逆变器的驱动电路如图 1 所示。这种在工业级广泛使用的拓扑基于两电平三相逆变器,主要使用分立或功率模块 IGBT,具体取决于功率要求,加上续流二极管。六个功率晶体管连接在三个半桥臂中,为电机或其他负载产生三相交流电。每个半桥都被迫以特定频率在欧姆电感负载(电机)上切换,以便能够控制其速度、位置和电磁转矩。IGBT晶体管是少数载流子器件,具有高输入阻抗和大双极载流能力。在电机控制应用中,由于感性负载特性,通常需要添加一个反并联或续流二极管以获得功能齐全的开关,尽管在某些特殊情况下续流二极管不是必需的。与功率晶体管并联放置的续流二极管连接在集电极端子和发射极端子之间以传导反向电流。这些二极管是必需的,因为在关断期间,如果没有提供合适的路径,感性负载电流会产生高电压峰值。反过来,这可能会损坏电源开关。由于其特殊的结构,IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。尽管在某些特殊情况下不需要续流二极管。与功率晶体管并联放置的续流二极管连接在集电极端子和发射极端子之间以传导反向电流。这些二极管是必需的,因为在关断期间,如果没有提供合适的路径,感性负载电流会产生高电压峰值。反过来,这可能会损坏电源开关。由于其特殊的结构,IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。尽管在某些特殊情况下不需要续流二极管。与功率晶体管并联放置的续流二极管连接在集电极端子和发射极端子之间以传导反向电流。这些二极管是必需的,因为在关断期间,如果没有提供合适的路径,感性负载电流会产生高电压峰值。反过来,这可能会损坏电源开关。由于其特殊的结构,IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。续流二极管连接在集电极和发射极端之间以传导反向电流。这些二极管是必需的,因为在关断期间,如果没有提供合适的路径,感性负载电流会产生高电压峰值。反过来,这可能会损坏电源开关。由于其特殊的结构,IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。续流二极管连接在集电极和发射极端之间以传导反向电流。这些二极管是必需的,因为在关断期间,如果没有提供合适的路径,感性负载电流会产生高电压峰值。反过来,这可能会损坏电源开关。由于其特殊的结构,IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。IGBT 晶体管不像 MOSFET 那样具有寄生二极管。续流二极管可以单片集成,也可以作为分立二极管添加到 IGBT 封装之外。

图 1:基于两级三相逆变器的驱动器(来源:ST)

下侧续流二极管反向恢复时,其电流流向与上侧开关相同,反之亦然;因此,在开启换向时会出现过冲,从而产生额外的功率损耗,从而影响整体效率。SiC MOSFET 由于反向恢复电流和反向时间值要低得多,因此可以大幅降低恢复损耗,与与硅基 IGBT 共同封装的续流二极管相比,效率显着提高。

开启/关闭换向要求

在工业驱动中,必须特别注意开启和关闭换向速度。事实上,SiC MOSFET dV/dt 可以达到比 IGBT 高得多的水平。如果处理不当,高换向 dv/dt 会增加长电机电缆上的电压尖峰,并可能产生共模和差模寄生电流,随着时间的推移,会导致绕组绝缘和电机轴承出现故障。尽管更快的开启/关闭提高了效率,但出于前面提到的可靠性原因,工业驱动器中的典型 dv/dt 通常设置为 5 到 10 V/ns。

意法半导体对两个相似的 1.2kV 功率晶体管 SiC MOSFET 和 Si 基 IGBT 进行的比较证明,与Si IGBT,即使在 5 V/ns 的强加条件下。

静态和动态特性

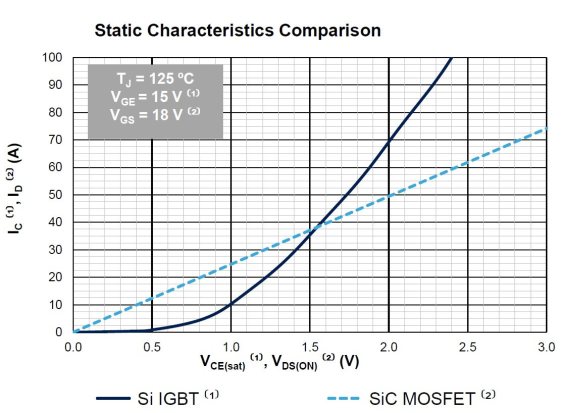

使用相同类型的晶体管,ST 进行的分析还可以比较静态和动态操作中的特性(或电压-电流)曲线。图 2 所示的静态特性曲线是在结温 T J =125°C 时获得的。从两条曲线之间的比较来看,SiC 解决方案提供的显着优势出现在整个电压和电流范围内,这首先要归功于其线性正向压降。相反,IGBT 晶体管表现出非线性电压降 (V CE(sat) ),其本身取决于集电极电流。

在电流约为 40A 时达到收支平衡点:低于此值,SiC MOSFET 的传导损耗低于 IGBT。这是因为 SiC MOSFET 由于其线性静态特性而利用了静态损耗。而且,即使 SiC MOSFET 需要 V GS =18V 才能实现出色的 R DS(ON),它也可以提供比硅基 IGBT 更好的静态性能,从而显着降低传导损耗。

图 2:SiC 和 IGBT MOSFET VI 曲线比较(来源:ST)

还使用双脉冲测试从动态角度分析了这两个设备。此特定测试的目的是在开启和关闭条件下提供动态损耗测量。获得的结果表明,与 Si IGBT 相比,即使在 5 V/ns 条件下,SiC MOSFET 在整个分析电流范围内的开启和关闭能量(约 -50%)也显着降低。在 50V/ns 时,SiC MOSFET 可进一步降低损耗。IGBT 无法达到如此高的换向速度。

电热模拟

为了比较 SiC MOSFET 和 Si IGBT 在典型工业驱动应用中的运行情况,电热仿真是更好的选择。关于 ST 分析,该模拟是使用他们专有的软件工具 PowerStudio 进行的。该软件提供全面的功率和热分析,能够预测设备性能,缩短解决方案设计时间并节省时间和资源。此外,该工具有助于选择适合应用任务配置文件的适当设备。ST PowerStudio 基于非常精确的内置电气和热模型,适用于每个设备,并且由于考虑到自热效应的迭代计算,它提供了对功率损耗以及结和外壳温度的高度准确估计. 使用 PowerStudio 进行的 ST 电热仿真证明,使用 SiC MOSFET 可以实现更高的能效,从而降低任何散热器的热要求,从而降低重量、空间和成本。与 Si IGBT 相比,SiC MOSFET 解决方案在静态和动态条件下以及开关和二极管方面的总功率损耗要低得多。

-

怎么提高SIC MOSFET的动态响应?2023-12-21 1348

-

面向SiC MOSFET的STGAP2SICSN隔离式单通道栅极驱动2023-09-05 741

-

为SiC mosfet选择栅极驱动IC时的关键参数2023-06-16 1381

-

ROHM的SiC MOSFET和SiC SBD成功应用于Apex Microtechnology的工业设备功率模块系列2023-03-29 1776

-

SiC-MOSFET器件结构和特征2023-02-07 1425

-

使用SiC提高工业应用的能源效率(1)2022-11-29 836

-

工业驱动使用SiC MOSFET提高能效2022-08-04 786

-

浅析SiC-MOSFET2019-09-17 6279

-

SiC功率器件SiC-MOSFET的特点2019-05-07 5541

-

SiC-MOSFET有什么优点2019-04-09 4505

-

反激式转换器与SiC用AC/DC转换器控制IC组合显著提高效率2018-12-04 2529

-

SiC-MOSFET与Si-MOSFET的区别2018-11-30 10911

-

SiC-MOSFET的应用实例2018-11-27 5891

-

为何使用 SiC MOSFET2017-12-18 5910

全部0条评论

快来发表一下你的评论吧 !