如何正确应用合适的功率器件以满足工业电源要求

描述

工业应用的AC/DC电源转换(也称为“离线”电源转换)与消费电子和大众市场设计中使用的转换有很大不同。通常,在工业应用中,电压,电流和功率水平要高得多。还有其他的热和电气坚固性要求;对活动和备用有严格的监管要求;并且必须监控持续运行,以进行反馈回路和故障检测。

在这些情况下,有效设计的关键是位于转换器核心的电源转换器控制电路或器件,以及开关功率器件及其支持元件。它们用于实现选定的电源拓扑结构,并在所需的电压和电流下提供稳定的直流输出。转换器可以包括集成功率器件(如MOSFET)或充当外部分立功率器件的控制器和驱动器,包括碳化硅(SiC)功率器件。虽然一些转换器为整个系统提供固定的直流电源轨,但其他转换器作为需要特殊开/关属性的栅极驱动器,其作用不那么明显,但仍然至关重要。

本文介绍了适用于工业电源应用的各种电源转换器拓扑结构,以及设计人员在选择拓扑结构及其相关组件之前必须考虑的因素。在此过程中,它介绍了 ROHM 半导体的示例组件以及如何有效地应用它们。

电源转换器拓扑选择

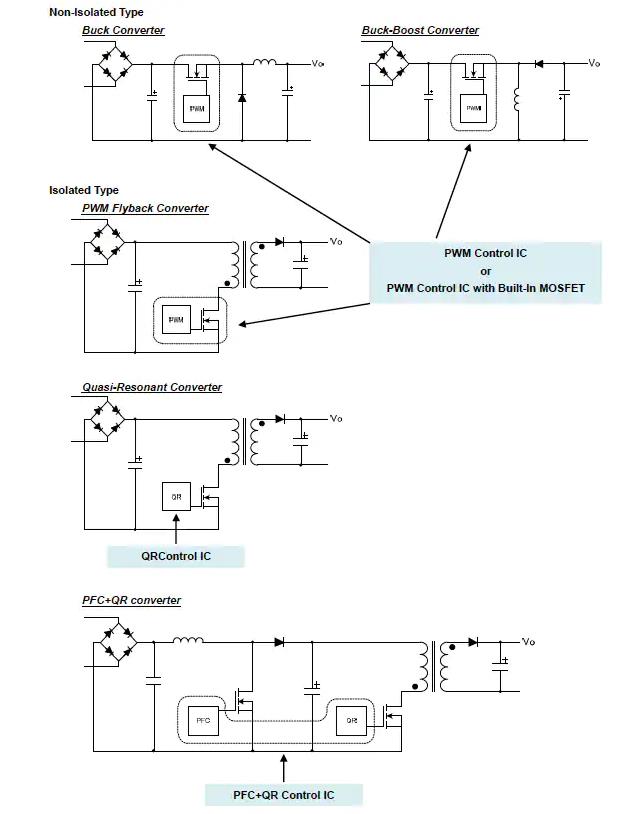

设计人员在选择电源转换器和开发满足工业应用挑战性需求的电源时,必须平衡多种选择和权衡与项目优先级。虽然有很多方法可以做到这一点,但最常见的方法是从电源需要提供的功率(以瓦特为单位)开始,以及输入和输出隔离的任何需求(图1和图2)。这两个因素将指向电源转换器拓扑的可能选择。

图 1:电源转换器设计人员拥有多种可用拓扑结构,通常映射到所需的功率输出范围。(图片来源:ROHM Semiconductor)

图 2:每个转换器拓扑都可以用一个简单的电路图来描述,该电路图说明了架构的核心,拓扑结构按隔离类型(底部)和非隔离类型(顶部)分组。(图片来源:ROHM Semiconductor)

请注意,这些都是开关模式电源(SMPS)拓扑。无一个是线性模式电源。线性电源仅用于那些迫切需要极低输出噪声的利基应用,因此其相对较低的效率(20%至40%)是可以容忍和可接受的。然而,在工业装置中很少需要这种低功率相关的噪声。

当然,现实情况是,确定“正确”的方法通常不是一个简单的决定,因为有许多因素(例如以下内容)会影响决策:

基本性能:包括输入和输出调节以及瞬态响应

坚固性:在某些情况下,某些方法对电气和热应力的耐受性和耐受性更高

工作模式:电源可以是连续的、脉冲的或高度间歇的

高于标称功率的电源需求

解决方案成本

隔离的必要性

效率:一个具有许多含义的简短单词

几乎所有工业电源转换器都固有的交流线路隔离,通过用于电压升压/降压、用户安全和系统性能的变压器。尽管如此,即使使用初级侧变压器,一些转换器也需要内部输入/输出隔离(有时称为浮动输出)用于自身操作、多个电源轨之间的电气隔离或高压轨自举。这种输入/输出隔离可使用额外的变压器或光耦合器来实现。

效率要求主导着许多设计选择

任何关于工业电源转换器的讨论都必须将效率视为重中之重。与效率与运行时间最密切相关的电池供电设备不同,AC/DC转换器的效率由其他目标驱动:

运营成本:许多工业应用需要数百瓦和数千瓦;这一点尤其重要,因为许多此类应用程序全天候运行。

散发多余的热量:由于气流受限或缺乏主动冷却,许多装置的环境温度可能很高。这种热量会导致组件应力,缩短故障时间,并需要更换停机时间和成本。功率转换器效率低下增加了已经很高的环境热负荷。

监管问题:有许多标准和要求将效率最低值设置为应用、功率级别和区域的函数。这些标准还定义了允许的功率因数最小值,因此可能需要在电源转换器和电源中添加功率因数校正(PFC)。

基本的数学计算表明,为什么即使稍微提高效率也是关键和有意义的。考虑一个功率转换器,其效率从65%提高到70%,这似乎是五个百分点的适度改进。现在从互补的角度来看:效率低下已经从35%下降到30%。虽然这也是五个百分点的改进,但它的低效率降低了5/35或约14%。因此,将效率从65%提高到70%也可以将效率低下(因此成本和热负荷,可能需要额外的冷却)减少14%。这是一项重大改进,直接反映在热设计要求和运营成本中。

实现更高的效率

没有一个单一的“灵丹妙药”可以带来更高效的AC/DC转换器设计,特别是当设计人员试图挤出更多的改进百分点时。相反,进步是几个大尺度和小规模战略相结合的结果:

为转换器选择合适的内核拓扑结构,并确定最适合该方法和功率电平的开关频率;该频率通常在100千赫兹(kHz)和1兆赫兹(MHz)之间。

优化电路:在任何基本设计中都存在许多小的低效率来源,电源设计人员已经确定了部分或大部分最小化这些低效率的方法;虽然每个可能代表一个小的改进,但它们加起来。

使用固有有利于提高效率的有源和无源元件;对于功率器件(MOSFET)和一些二极管,现在这意味着迁移到基于SiC工艺技术的元件。

SiC技术现在成为下一代低损耗开关和阻断元件最可行的候选者,因为它具有低导通电阻和高温下的优越特性。与单独使用硅相比,它具有许多优点,因为它具有更高的击穿电压和其他特性,包括:

更高的临界击穿电场电压,因此可以在给定的额定电压下工作,并具有更薄的层,从而大大降低导通电阻。

更高的导热性,从而在横截面积上产生更高的电流密度。

带隙越宽,高温下的漏电流越低。因此,SiC二极管和FET通常被称为宽带隙(WBG)器件。

作为粗略的“数量级”比较,基于SiC的MOSFET器件可以阻挡比硅器件高出十倍的电压,并且可以在25°C时以一半或更低的导通电阻切换速度提高十倍左右。 同时,它们在200°C(高于125°C)的温度下工作的能力简化了热设计和管理。

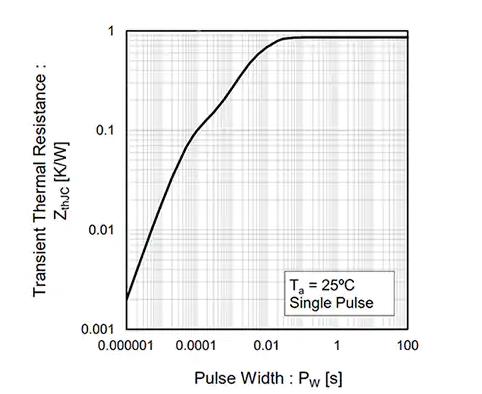

SiM 半导体的 SCT3105KRC14 是 SiC 开关器件功率处理能力的一个例子,这是一款 1200 伏、24 安培 (A)、N 沟道 SiC 功率 MOSFET,具有典型的 RDS(开)105毫欧(毫欧)。该器件具有良好的热阻特性,表明其与施加的脉冲宽度相比可快速达到最大值(图 3)。

图 3:ROHM SCT3105KRC14 1200 伏、24 A、N 沟道 SiC 功率 MOSFET 具有热特性,即使在脉冲驱动下也能快速达到平衡。(图片来源:ROHM Semiconductor)

分立式与集成式电源设计

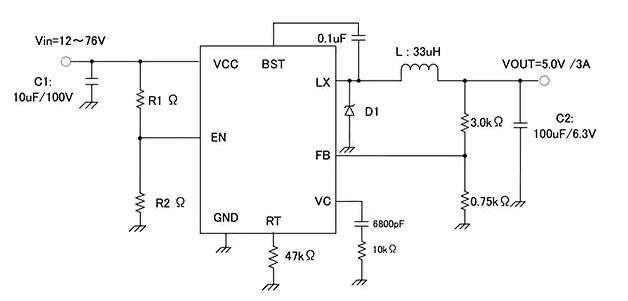

在较低功率水平下,可以选择将转换器的稳压器与相关电源开关器件相结合的IC。这样做的好处是稳压器和功率器件之间的互连具有优化的路径,并且数据手册提供的规格中描述了不可避免的寄生效应。此外,ROHM BD9G341AEFJ-E2(一款集成了 150 mΩ 功率 MOSFET 的降压开关稳压器)也最大限度地减少了对外部元件的需求(图 4)。

图 4:ROHM BD9G341AEFJ-E2 降压开关稳压器将 MOSFET 与控制器集成在一起,最大限度地降低了所需外部电路的数量和复杂性,同时还实现了解决方案的近乎完整的检定。(图片来源:ROHM Semiconductor)

这款微型 HTSOP-J8 器件的尺寸为 4.9 × 6.0 × 1.0 毫米 (mm),非常适合工业分布式电源应用。它接受 12 V 至 76 V 输入,并提供高达 3 A 的输出电流。其电流模式架构提供快速瞬态响应和简单的相位补偿设置,同时支持用户可设置的50 kHz至750 kHz开关频率。

随着功率水平(以及电压和电流)的增加,功率器件的封装变得更加重要,使用单独的单个器件变得更加具有挑战性。在这种情况下,具有两个或多个功率器件的预封装模块是一个有吸引力的选择。例如,ROHM 的 BSM300D12P2E001 是一款半桥模块,具有两个 SiC 双扩散 MOSFET (DMOSFET) 和 SiC 肖特基势垒二极管,可处理 1200 伏和 300 A 的电压(图 5)。

图 5:ROHM BSM300D12P2E001 模块集成了两个连接的 SiC DMOSFET 和 SiC 肖特基势垒二极管,从而简化了常见半桥配置中的匹配 MOSFET,并表征了由此产生的性能。(图片来源:ROHM Semiconductor)

在单个模块中包括 MOSFET 及其二极管可优化整个组件的性能,该组件看起来像一块长而薄的砖,长约 152 mm ×宽约 62 mm × 17 mm 高(图 6)。该模块还包括一个独立的温度传感器(NTC热敏电阻),可以监控其热情况,同时其结构鼓励改进热管理 - 这是这种电压和电流配对的主要考虑因素。它通过使组件更容易物理地连接到电路板或散热器,同时提供机械完整性并确保坚固电源引线的牢固连接来实现这一目标。

图 6:ROHM BSM300D12P2E001 半桥模块的封装简化了布线连接、物理安装和散热方面的考虑。(图片来源:ROHM Semiconductor)

驱动器对变频器有效运行的重要性

无论是基于硅还是基于SiC,MOSFET的接通和关断都必须仔细考虑与栅极驱动电压、电流、压摆率、瞬变、过冲、输入电容和电感以及许多其他静态和动态因素相关的许多细节。栅极驱动器充当来自控制处理器输出的低电平、相对简单的信号与开关器件的栅极输入之间的接口。它是一种特殊类型的电源转换器,其输出与功率器件的要求相匹配。

当一对开关器件以半桥或全桥等常见排列方式使用时,驱动器模块还必须确保高边和低端器件即使在一瞬间也不会同时导通,因为这会导致电源轨和接地之间的短路。此外,在某些功率器件应用中,一个或两个功率器件路径必须与系统接地电气隔离,同时仍为每个路径提供匹配的性能。

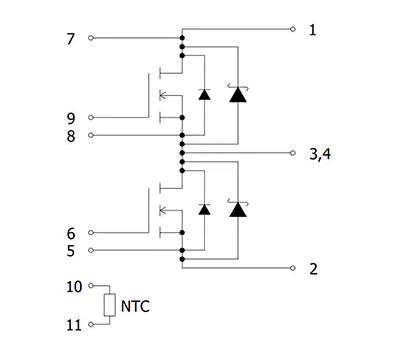

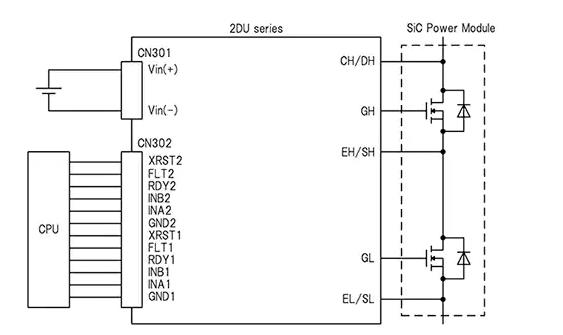

为了满足这些要求,一些功率器件供应商提供了专门为其一个或多个开关器件设计的驱动器IC。例如,村田/ROHM 2DU180506MR02半桥栅极驱动器IC的特性和特性补充了上述ROHM半桥模块。它简化了向该模块提供指定驱动器的挑战,同时增加了各种保护模式(图 7)。

图 7:村田/ROHM 2DU180506MR02 栅极驱动器 IC 专门设计用于作为控制处理器与 ROHM BSM300D12P2E001 半桥模块之间的完整接口。(图片来源:村田)

该栅极驱动器封装为一个尺寸为 24 mm 的小型模块,安装在尺寸为 65 mm × 100 mm 的电路板上。该板提供用于直流电源、处理器接口和电源模块驱动的连接器。栅极驱动器还提供几乎所有功率器件所需的关键监控功能,尤其是那些用于高功率工业应用的器件。其中包括过载保护、过热保护(它与作为电源模块一部分的热敏电阻接口)、欠压锁定和栅极驱动故障指示器。

其他半桥栅极驱动器更通用。ROHM BM60212FV 是一款 1200 V 高边和低边栅极驱动器 IC,适用于 N 沟道 MOSFET 和 IGBT(图 8)。它使用提供磁隔离的无铁芯变压器来实现高端所需的电平转换。然而,它被正式归类为非隔离式栅极驱动器,因为其内部功能的其余部分不是隔离的。

图 8:ROHM BM60212FV 高边和低边栅极驱动器 IC 在高边驱动路径的电平转换电路中使用磁隔离;低端路径不是隔离的。(图片来源:ROHM Semiconductor)

该小型器件采用 SSOP-20W 封装,尺寸为 6.5 × 8.1 × 2.0 mm,兼容 3 V 和 5 V 驱动信号,并具有欠压锁定等功能。请注意,该 IC 符合 AEC-Q100 标准,这意味着它符合严格的汽车可靠性标准。虽然“汽车合格”不是“工业”,但一些设计人员更喜欢在其BOM上指定符合AEC-Q100标准的零件,作为在环境具有挑战性的工业条件下提高产品可靠性的一种方法。这些条件包括电涌和EMI/RFI、极端温度的热应力以及由热循环和振动引起的机械故障。

测量电流

在许多功率转换器设计中,有必要知道从输出流向负载的电流量,但在工业应用中,这几乎总是至关重要的。在某些情况下,需要该电流值来向转换器提供反馈以实现闭环性能;在工业环境中,还需要监控负载和情况,例如电机熄火或故障。实时连续测量该电流的方法之一是检测与负载串联的电阻器两端的电压。这通常被称为分流电阻器,尽管该术语在这种情况下用词不当。

从概念上讲,以这种方式测量电流是欧姆定律的直接应用。在实践中,例如在大电流工业转换器安装中,它带来了多重挑战。首先,设计人员必须确定适当的电阻值。这里有一个权衡:更大的电阻值提供更大的IR压降,从而提供更好的分辨率和抗扰度,但它也消耗更多的功率,降低负载的电源轨电压,并可能对控制器/负载环路的稳定性产生不利影响。

一般来说,一个好的起点是选择一个电阻值,使得在最大电流下,它两端的压降约为100毫伏(mV)。算一算,这会导致检测毫欧姆范围内的电阻值,这与其他电路功能中常见的千欧和更高值形成鲜明对比。

确定电阻值后,设计人员必须选择特定的物理元件。由于电流值的大小,与大多数其他电阻器相比,该电阻器必须具有相对较高的额定功率。此外,它必须不仅仅是在室温下是准确的;相反,它必须使用材料和制造技术,共同确保低电阻温度系数(TCR)。在低TCR下,尽管环境温度升高或由于自热而使温度升高,但其值不会发生明显变化。

ROHM PSR400ITQFF0L50 分流电阻器就是一个很好的例子,它展示了这种看似简单的无源元件的复杂性。这是一个500微欧(μΩ)——是的,是半毫欧姆——±1%,4瓦金属元件器件(图9)。

图 9:ROHM 的 PSR400ITQFF0L50 等电流检测电阻器是采用特殊材料和技术精确制造的精密无源元件;它具有毫欧量程标称值和极低TCR。(图片来源:ROHM Semiconductor)

虽然PSR400ITQFF0L50可能看起来像一块简单的弯曲金属,但外观可能会产生误导。这种 5.2 × 10 mm 组件由铜和金属氢化物精心混合而成,TCR 的 TCR 为 ±175/100 万摄氏度 (ppm/⁰C)。该系列中的其他电流检测电阻器具有较低和较高的 TCR。相比之下,标准的低成本“花园品种”电阻器的TCR约为±2000至±4000 ppm/⁰C,或比这些超低欧姆金属板高功率分流电阻器高十到二十倍。

当在高电流值下使用分流电阻器时,它们的物理安装和散热是认真考虑的,它们的电气连接也是如此。对于毫欧范围内的电阻器,所需的四线开尔文连接点必须具有极低的电阻。它们还必须位于物理位置,以便它们产生有效的读数,而不会被这些连接电阻损坏。

结论

由于应用环境的压力,工业电源和转换器的设计人员在实现性能、成本、空间和可靠性要求方面面临着一系列独特的挑战。高功率水平需要额外考虑效率、散热和封装。还有栅极驱动器和电流检测问题需要解决。

通过适当考虑应用的要求,此处所示的工业电源的核心构建模块(包括分立器件、集成和模块化电源组件)可以轻松应对工业级电源和转换器的挑战。

-

如何选择合适的PLD型号2025-01-20 1020

-

选择合适的连接器可确保极端环境下的大电流电源完整性2024-02-13 1550

-

如何正确应用合适的功率器件以满足工业电源要求2022-11-25 189

-

正确应对冬季电缆外皮脱落方法2022-09-14 2372

-

如何正确使用功率器件以满足工业电源的要求2022-06-23 12874

-

如何通过功率器件满足工业电源需求?2021-06-28 925

-

如何为变频电源挑选合适的负载2021-02-22 1009

-

如何满足电源变压器的瞬态功率?2019-10-28 1987

-

为了满足FPGA的电源要求2018-12-03 1626

-

级联隔离栅以满足高爬电距离要求2018-10-12 2428

-

年轻人该怎么正确应对高血压2013-04-01 3063

-

如何实现高功率密度的工业电源2012-10-11 2590

-

高功率密度工业电源的实现2011-04-06 1713

-

功率电子器件及其应用要求2009-05-12 2671

全部0条评论

快来发表一下你的评论吧 !