高压功率器件封装设计说明

制造/封装

描述

可再生能源应用以及各种能效技术需要可靠、紧凑和热效率高的电源设备。为了推动风力涡轮机、智能电网、太阳能发电系统、太阳能光伏和电动汽车的创新,1需要具有高功率密度、高开关频率以及能够在极端温度和电压下运行的能力的设备。要求苛刻的电源应用带来的挑战不仅涉及设备本身,还涉及设备周围的封装。尽管硅长期以来一直主导着电源应用,但对提高效率和功率密度以及增强性能和降低成本的需求,已经促使电力电子领域向碳化硅和氮化镓等宽带隙半导体转变。2尽管宽禁带器件近年来已开始进入商业市场,但其功率器件封装设计3尚未成熟,尤其是在高温高压应用方面。在本文中,将介绍为此目的而制造的 5kV 双面冷却 GaN 功率模块(作为高级研究计划署 - 能源部资助的研究的一部分)。在这里阅读原文。

功率器件封装设计

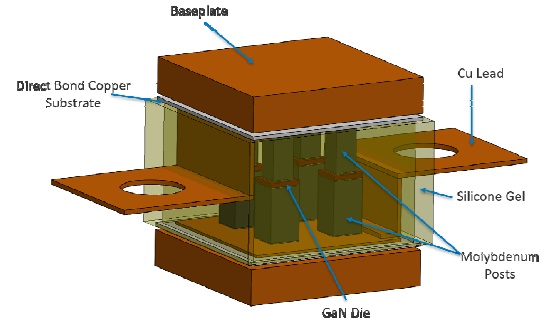

GaN 功率模块的设计如图 1 所示。它包括四个与封装顶部和底部的钼柱键合的 GaN 器件。柱子的外端用陶瓷物质氧化铝 (Al 2 O 3 ) 键合到直接键合铜 (DBC) 基板上。尽管在此封装设计中基板连接到 DBC 基板的外表面,但材料叠层也可以在 DBC 层终止。在某些情况下,具有基板是有利的,因为它允许在封装内进行更多的热量分布,从而提高热管理解决方案的效率。

图 1:GaN 功率模块的设计

热分析

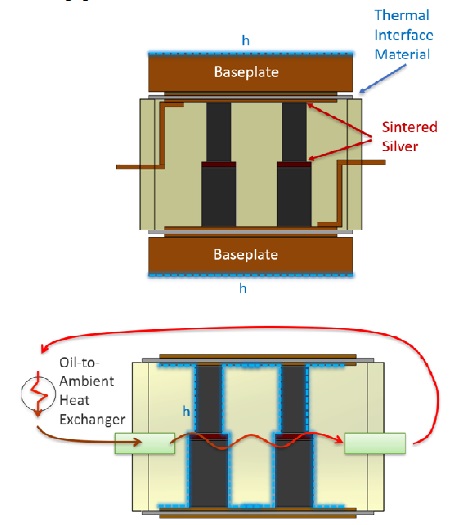

热模拟旨在确定在设计限制范围内冷却设备的最佳方法,并评估所提出的冷却技术的有效性。有限元分析用于评估两种冷却技术,如图 2 所示。热交换器方法(图 2,顶部)类似于传统的冷板冷却,在封装的两侧都有热交换器。对流传热系数用于表示热交换器 (h)。

由于传导路径较长,5 kV 设计需要将端子物理分离,并且封装填充有用于电绝缘的介电流体。因此,使用传统方法(图 2,顶部)从封装中去除热量变得更具挑战性。另一种解决方案(图 2,底部)试图通过使用介电流体作为冷却剂和长的电气支架或柱作为散热片,将这一缺点转化为冷却优势,从而有效地将封装转变为热交换器。

图 2:冷却解决方案 - 热交换器(顶部)和油流通(底部)

对流传热系数的范围从 10 W/m 2 K(代表空气中的自然对流)到 100,000 W/m 2K,代表非常激进的单相液基换热器或相变传热,用于评估和比较两种冷却方法。油流通设计比热交换器设计表现更好。此外,对于在设备附近没有水基冷却剂的应用来说,这是一种很有前途的技术。然而,为了有效地工作,需要在柱子上增加额外的表面增强(如鳍片),这反过来又需要对电气设计进行额外的设计和评估,以确保表面增强不会导致不需要的放电。还需要额外的设计工作来优化通过封装的流体流动。

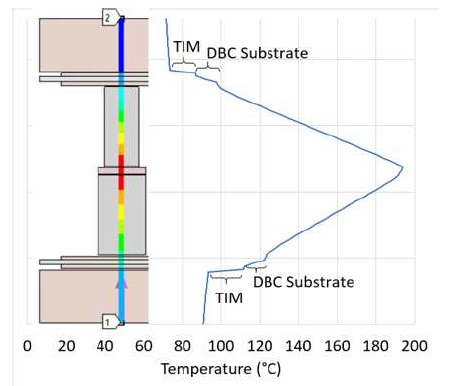

沿着通过器件中间的一条线绘制温度曲线,以检测封装内的热问题点(图 3 中的点 1 到 2)。高温梯度位置(图中的水平线)表示高热阻元件,而低温梯度位置(垂直线)表示高导热元件。DBC 基板和热界面材料在封装中具有最高的单位长度热阻。

图 3:整个封装的温度曲线

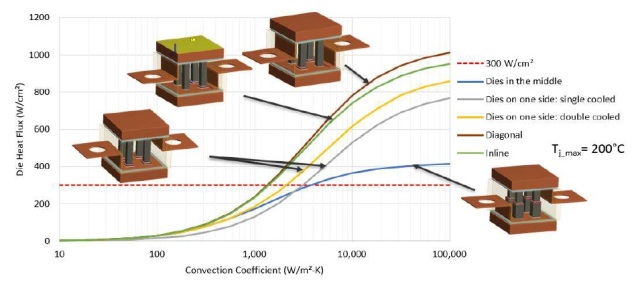

为了充分利用双面冷却,评估了三种替代设计:一个 DBC 上的所有设备以及在两个 DBC 之间拆分设备的两种版本。图 4 显示了 300 W/cm 2的目标热通量,以及用于比较的基线(中间的设备)。如果封装仅使用一个 DBC,则目标热通量的换热器性能要求将降低到 3,100 W/m 2 K,如果封装在两侧都使用换热器,则为2,200 W/m 2 K。将器件均匀分布在两个 DBC 上所需的换热器性能(内联或对角线布局,如图 4 所示)降低到 1,400 W/m 2 K。

图 4:三种替代设计的比较

使用计算流体动力学对现成热交换器的性能进行量化,发现热交换器可以用于双面冷却布局,但不能用于单面冷却布局或中心设备布局。

热机械分析

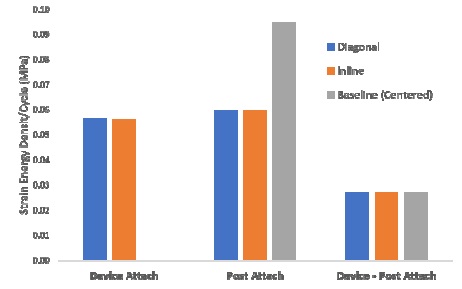

热机械模拟的目标是查看一些功率器件封装设计的可靠性,特别是对角线、内联和基线配置,如图 4 所示。在热循环负载条件下,应变能密度计算并比较了这些包装设计中各种附件层中的值。将负载应用于从 –40°C 到 200°C 的热循环,升温速率为 5°C/分钟,在两个极端温度下停留 10 分钟,并获得每个循环的应变能量密度数据在不同的附着层。

图 5 显示了基线、对角线和直列功率器件封装设计中几层的应变能量密度值。获得的结果表明,post attach 最容易受到热循环退化的影响,其次是 device attach 和 device post-attach。此外,在各种功率器件封装设计配置中,附着层的热机械性能没有明显差异。

图 5:不同封装配置的应变能密度

本研究的下一阶段将是了解钼柱的长度如何影响封装的热性能和可靠性,以及增加器件数量以提高额定电压。

审核编辑:汤梓红

-

功率器件封装结构热设计综述2023-04-18 8378

-

功率器件封装结构散热设计原则2023-05-04 2387

-

器件高密度BGA封装设计2009-09-12 5546

-

使用抽头电感的离线式降压稳压器设计说明2020-03-20 2491

-

Altera器件高密度BGA封装设计2009-06-16 1117

-

设计说明书2016-05-18 946

-

IC封装设计的五款软件2020-07-13 24316

-

数字系统的RTL设计说明2021-03-22 1038

-

数字IC芯片设计说明2021-04-10 1618

-

点阵广告屏的设计说明2021-05-11 949

-

微电子电路设计说明2022-02-23 1225

-

NCS2211 音频设计说明2022-11-14 427

-

为什么需要封装设计?2023-03-30 1382

-

器件高密度BGA封装设计-Altera.zip2022-12-30 516

-

为什么需要封装设计?封装设计做什么?2024-04-16 1652

全部0条评论

快来发表一下你的评论吧 !