基于SiC的优化2x250kW双逆变器

电子说

描述

电动汽车随着汽车行业技术的进步 (HEV),(EV) 和混合动力电动汽车 (HEV) 越来越受欢迎。交通系统的电气化过程需要大量电力。双逆变器技术已被用于满足这些要求 [2], [3]。双逆变器牵引系统有两种使用方式。在典型配置中,双逆变器用于驱动两个电机,但它也可用于背对背逆变器拓扑以提供双向电力传输 [1]。快速开关、低开关损耗和高功率密度都随着 WBG 功率器件的发明及其在功率逆变器设计中的使用而引入 [4]、[5]。由于它们能够在高温下工作,碳化硅 MOSFET 等 WBG 器件提供了简单冷却系统的额外好处。但是,由于开关速度快,这些器件具有较高的 dv/dt 和 di/dt,从而导致电磁干扰和器件故障[6]、[7]。逆变器的可靠性还受到结温升的影响。为了克服这些缺点,需要优化逆变器设计。

本文将讨论基于 SiC 的 2x250kW 双逆变器的设计。我们还将介绍热分析、新母线设计、直流链路电容器选择以及开关频率对逆变器性能的影响 [1]。原始文章可以在这里找到。

设计母线

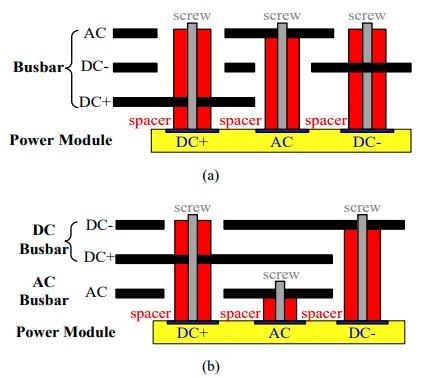

碳化硅 MOSFET的特点是高开关频率和低损耗。应优化母线设计以减少杂散电感以支持这些特性。图 1(a) 和 (b) 显示了两种母线设计。在第一个 3 层母线设计中,我们可以看到叠层交流母线放置在两个直流母线的顶部。这种设计的优点是直流母线和功率模块之间的距离减少了,但层压面积也减少了,因为直流层必须与交流母线保持足够的间距。

图 1(b) 描述了第二种母线设计,交流母线在底部,两个直流母线在顶部。虽然在第二个设计中功率模块和直流母线之间的距离增加了,但层压面积增加了。结果表明,增加叠片面积可减少杂散电感,当比较两种设计时,第二种母线设计的杂散电感比第一种少 30%。

图 1:母线设计

热特性

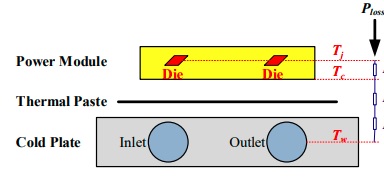

由于传导和开关损耗,功率模块的结温会升高,这对逆变器的性能有重大影响。因此,控制结温至关重要,结温限制在 175ºC。为了将温度保持在可接受的限度以下,使用了有限的冷却剂,该冷却剂通过用导热膏粘合到功率模块的冷板运行,如图 2 所示。

图 2:冷板配置

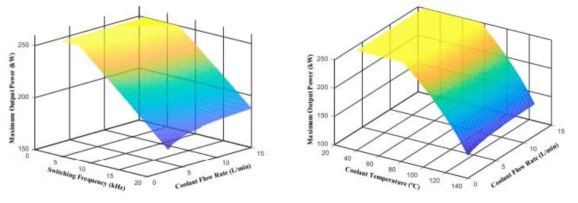

图 3(a) 和 (b) 说明了逆变器在各种冷却剂温度和开关频率下的最大输出功率。从图3(a)可以看出,冷却液温度低、流量大时输出功率最高,冷却液温度升高时输出功率趋于下降,或在开关频率为0时冷却板中流量下降设置为 20kHz。这是由于冷板的热阻增加 [1]。图 3(b) 描述了在冷却剂温度保持恒定在 105 °C 时,不同开关频率和流速下的输出功率。如图所示,由于大的开关损耗,高开关频率导致低输出功率。虽然在高冷却剂流速下的低开关频率可最大化逆变器的输出功率,但也会导致输出纹波,

图 3:不同条件下的输出功率

开关频率和直流母线电容器

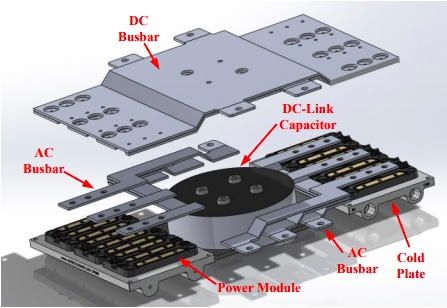

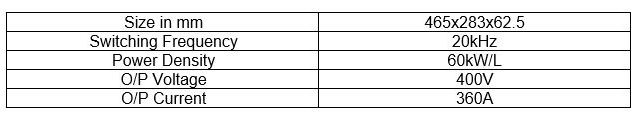

对于高功率密度,HT-3000 系列 1.2kV 半桥 SiC 模块 [8]、[9] 用于提议的逆变器架构。前面描述的优化母线设计最大限度地减少了杂散电感,并允许逆变器支持 250kW。如热特性中所述,低开关频率 (5kHz) 可提高输出功率,但会降低输出质量,因为低开关频率会导致直流链路和逆变器输出部分出现纹波。直流链路电容器用于解决此问题。冷却液温度保持在 90ºC,流速为每分钟 3 升。实验表明,低开关频率会导致更大的直流链路电容,这不仅会增加逆变器的成本,还会影响其功率密度。另一方面,高开关频率 (20kHz) 需要较小的直流链路尺寸,从而实现高功率密度。因此,在建议的优化逆变器中,开关频率设置为 20kHz,冷却液温度设置为 90ºC,流量设置为 3 升/分钟,功率密度设置为 60kW/L。图 4 描绘了双逆变器原型。双逆变器的参数如下表所示。

图 4:原型视图

表 1:原型的特征

结论

本文描述了 2x250kW 双逆变器的理想设计。母线的构建方式可以最大限度地减少杂散电感,从而使 SiC MOSFET 能够提供更低的开关损耗。还讨论了逆变器的热特性和开关频率对逆变器输出的影响。

审核编辑:汤梓红

-

基于SiC碳化硅功率模块的双并联设计135kW/145kW工商业储能变流器(PCS)2025-07-01 684

-

SiC MOSFET 开关模块RC缓冲吸收电路的参数优化设计2025-04-23 1661

-

6.6kW OBC SiC型号SEC-6D6KW-OBC-SIC-GEVB评估板数据手册2024-04-23 768

-

哪吒汽车发布250kW 800V高压SiC电驱系统2023-08-24 2144

-

如何设计基于SiC-MOSFET的6.6kW双向电动汽车车载充电器?2023-02-27 13975

-

沛城科技2KW单向逆变器新品发布2023-02-02 1038

-

70kW双面组件可以配固德威60kW逆变器吗2021-09-03 3335

-

2KW正弦波逆变器2020-07-23 3989

-

采用全SiC模块解决方案的10kW 3级UPS逆变器可实现高效率并减小尺寸和重量2019-10-25 3583

-

如何处理逆变器中高频漏电?2019-01-10 7898

-

全SiC功率模块使逆变器重量减少6kg、尺寸减少43%2018-12-04 2266

-

10kW三相3级并网逆变器参考设计包括BOM及层图2018-10-29 6335

-

全球最高水平!输出功率密度高达60kW/L的SiC逆变器2012-05-22 2904

-

基于IGBT并联技术的250kW光伏并网逆变器2011-08-22 1746

全部0条评论

快来发表一下你的评论吧 !